Шпиндельное устройство

Иллюстрации

Показать всеРеферат

Использование: в шпиндельных узлах многоцелевых станков с автоматической сменой инструмента. Сущность изобретения: шпиндельное устройство содержит полый шпиндель 1, во внутреннем базовом отверстии которого выполнена проточка для размещения с осевым зазором относительно друг друга в конусном отверстии 2 переходной втулки 3 с буртиком 4 для крепления оправки с инструментом 5 и в резьбовом отверстии 6 и цилиндрической части 7 упорной втулки 8. Упорная втулка 8 стопорится относительно полого шпинделя 1 и ее торец 22 является опорным торцом, воспринимающим осевые усилия от механизма зажима . 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

2 17 1815 8 7

10 29 23 24

21 22

27 Ф 1

18 25 З Фиг.1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4730589/08 (22) 18.08.89 (46) 30.09.92. Бюл. ¹ 36 (71) Головное конструкторское бюро "Станкосистема" (72) Г.С.Болотин, А.А,Тихонов и В.Ф.Чистяков (56) Авторское свидетельство СССР № 984722, кл. В 23 С 5/26, 1980. (54) ШПИНДЕЛЬНОЕ УСТРОЙСТВО (57) Использование: в шпиндельных узлах многоцелевых станков с автоматической сменой инструмента. Сущность изобрете(s1)s В 23 В 47/00, В 23 С 5/26 ния: шпиндельное устройство содержит полый шпиндель 1, во внутреннем базовом отверстии которого выполнена проточка для размещения с осевым зазором относительно друг друга в конусном отверстии 2 переходной втулки 3 с буртиком 4 для крепления оправки с инструментом 5 и в резьбовом отверстии 6 и цилиндрической части 7 упорной втулки 8. Упорная втулка 8 стопорится относительно полого шпинделя 1 и ее торец 22 является опорным орцом, воспринимающим осевые усилия от механизма зажима. 3 ил.

1764856

Изобретение относится к станкостроению, в частности к многоцелевым станкам с автоматической сменой инструмента.

Известны шпиндельные устройства, содержащие выдвижной шпиндель с установленным в конусной части переходной втулки штревелем для зажима хвостовика инструмента, Недостатком указанного устройства является невозможность использования устройства в многоцелевых станках с автоматической сменой инструмента из-за недостаточной жесткости.

Известно устройство, содержащее шпиндель, захватный механизм зажима инструментов, представляющий собой сцентрированную в опорной цилиндрической поверхности переходную трубу, имеющую опорную поверхность для передачи осевых нагрузок и пакет тарельчатых пружин.

Недостатками данных шпиндельных устройств являются высокая трудоемкость при изготовлении, так как затруднена обработка опорных поверхностей под зажим инструмента с внутренней стороны шпинделя, каналов подвода СОЖ; быстрый износ конуса из-за малой глубины прокаливаемого слоя; низкая ремонтопригодность шпиндельных устройств; малая универсальность, так как при необходимости использования шпиндельного устройства с другим конусом необходимо изготовление нового шпинделя, Прототипом изобретения является шпиндельное устройство, содержащее полый шпиндель с базовым конусным отверстием, переходную втулку с буртиком для крепления оправки с инструментом, установленную в базовом конусном отверстии с возможностью контактирования торцовой поверхности буртика с торцовой поверхностью шпинделя, и механизм зажима оправки с инструментом, включающий ступенчатую втулку, предназначенную для взаимодействия с зажимным элементом.

Недостатком устройства является недостаточная точность из-за воздействия на него осевых нагрузок от механизма зажима на переходную втул ку.

Целью изобретения является повышение точности шпиндельного устройства за счет исключения действия осевых нагрузок от механизма зажима на переходную втулку.

Это достигается тем, что шпиндельное устройство, содержащее полый шпиндель с базовым конусным отверстием, переходную втулку с буртиком для крепления оправки с инструментом, установленную в

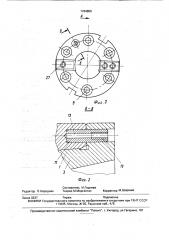

35 базовом конусном отверстии с возможностью контактирования торцовой поверхностью буртика с торцовой поверхностью шпинделя, и механизм зажима оправки с инструментом, включающий ступенчатую втулку, предназначенную для взаимодействия с зажимным элементом, снабжено упорной втулкой, жестко связанной со шпинделем, размещенной в проточке, которая выполнена в шпинделе, при этом один из торцов упорной втулки предназначен для взаимодействия с торцом ступенчатой втулки, На фиг,1 изображено шпиндельное устройство, разрез; на фиг.2 — вид по стрелке А на фиг,1; на фиг,3 — сечение Б — Б на фиг.2.

Шпиндельное устройство содержит полый шпиндель 1, во внутреннем базовом отверстии которого выполнена проточка для размещения с осевым зазором относительно друг друга в конусном отверстии 2 переходной втулки 3 с буртиком 4 для крепления оправки с инструментом 5 и в резьбовом отверстии 6 и цилиндрической части 7 упорной втулки 8, Переходная втулка 3 установлена в конусной поверхности 2 с натягом и с возможностью контактирования торцовой поверхностью буртика 4 с торцовой поверхностью шпинделя 1, закреплены и точно зафиксирована посредством винтов 9 с шайбами 10 и цилиндрическими штифтами

11, имеющими резьбу 12 и сквозное отверстие 13 для обеспечения удаления воздуха из посадочного отверстия под цилиндрический штифт при его установке по посадке в отверстие на полом шпинделе 1, Упорная втулка 8 застопорена в проточке шпинделя 1 посредством механизма стопорения, выполненного в виде радиальных пазов 14 в резьбовой части 6 и двух винтов

15 с наружными гранями на один паз, проходящих через шайбу 16 с отогнутыми лепестками 17, которые стопорят грани винтов

15, Отогнутые лепестки образуются за счет воздействия на вырезанные дуги на поверхности шайбы 15 по диаметру ступенчатой втулки 18 выполненной по ней фаской 19, Во внутреннем отверстии переходной втулки 3 и упорной втулки 8 выполнены опорные поверхности 20 и 21, Одновременно внутренний торец 22 является опорной поверхностью передачи осевых нагрузок от ступенчатой втулки 18 механизма зажима оправки с инструментом.

Для подачи СОЖ в зону резания в корпусе переходной втулки 3 выполнено отверстие 23 с шариком 24. соединяющее проточку 25, выполненную по наружной ко1764856

40 нусной поверхности, с внутренним отверстием втулки 3.

По наружному торцу втулки 3 выполнены пазы 26, в которых выполнены два сквозных отверстия 27 для крепления шпонок 28, Между втулкой 3 и расточным шпинделем 1 по обратному торцу буртика переходной втулки 3 имеется технологический зазор 29.

Сборка и разборка шпиндельного устройства производится следующим образом.

В шпинделе 1 выполняют проточку в виде конусного отверстия 2, резьбового отверстия 6 и цилиндрического отверстия 5. В выполненное в шпинделе резьбовое отверстие ввинчивают упорную втулку 8, застопоривают от разворота под действием центробежных сил и усилия давления со стороны механизма зажима инструмента.

Для этого устанавливают шайбу 16 с вырезанными дугами по диаметру ступенчатой втулки 18 и завинчивают по крайней мере по два винта 15 на один паз.

Далее устанавливают переходную втулку 3 с зазором относительно упорной втулки

8, с натягом по наружной конической поверхности и при этом переходная втулка торцовой поверхностью буртика 4 контактирует с торцовой поверхностью шпинделя 1, точно фиксируется посредством установленного с натягом штифта 11 и закрепляется посредством винтов 9 с шайбами 10.

Далее устанавливают механизм зажима инструмента с внутренней стороны шпинделя 1 со ступенчатой втулкой 18, которая отгибает посредством фаски 19 втулки лепестки 17 шайбы 16 и упирается в опорные поверхности в виде внутреннего торца 22 упорной втулки и точно центрируется в опорных поверхностях 20, 21 в обоих втулках 3 и 8.

В случае износа или повреждения внутреннего отверстия переходной втулки 3 или при необходимости замены на переходную втулку с другим конусом вынимают шпонки

28, цилиндрические штифты 11 с помощью резьбы 12.

Для демонтажа шпиндельного устройства через отверстие масло под давлением подают в проточку 25. Под действием давления масла шарик 24 запирает отверстие 23 и в проточке происходит небольшая деформация стенок втулки 3 и этим ослабляется усилие зажима втулки в расточном шпинделе по конусной посадке и для демонтажа втулки из расточного шпинделя не требуются уже большие радиальные усилия и не происходит повреждение поверхности 2 расточного шпинделя 1 и наружной конической поверхности втулки 3.

Ввинчивают технологические винты в резьбовые отверстия 27 до упора в торец шпинделя 1 для создания осевого усилия для вынимания втулки 3. Расстопоривают упорную втулку 8, для этого развинчивают винты 15, вынимают шайбу 16 и вывинчивают упорную втулку 8, одновременно выпрямляются лепестки на шайбе.

Вынимают с внутренней стороны шпинделя 1 ступенчатую втулку 18 и затем механизм зажима инструмента.

Формула изобретения

Шпиндельное устройство, содержащее полый шпиндель с базовым конусным отверстием, переходную втулку с буртиком для крепления оправки с инструментом, установленную в базовом конусном отверстии с возможностью контактирования торцовой поверхностью буртика с торцовой поверхностью шпинделя, и механизм зажима оправки с инструментом, включающий ступенчатую втулку, предназначенную для взаимодействия с зажимным элементом, о тл и ч а ю щ е е с я тем, что, с целью повышения точности за счет исключения действия осевых нагрузок от механизма зажима на переходную втулку, оно снабжено упорной втулкой, жестко связанной со шпинделем, размещенной в проточке, выполненной в шпинделе, при этом один из торцов упорной втулки предназначен для взаимодействия с торцом ступенчатой втулки, 1764856

А

13

Составитель И. Годнева

Редактор Л.Народная Техред M.Ìîðãåíòàë Корректор М.Шароши

Заказ 3337 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101