Система управления шлифовальным станком

Иллюстрации

Показать всеРеферат

Использование: при автоматизации круглои плоскошлифовальных и торцешлифовальных станков. Сущность: устройство содержит датчик припуска, контролирующий деталь, и два задатчика уровня биений и толщины обрабатываемой детали, соединенных с входами соответствующих пороговых устройств и схему логических элементов , осуществляющую оптимальное управление процессом шлифования детали - получением максимального размера высоты детали при минимальной величине биений путем воздействия на механизм подачи суппорта станка. Датчик припуска соединен с входом первого запоминающего устройства и с вторым входом первого вычитающего устройства, Выход запоминающего устройства соединен с входами вычитающих устройств. Выход первого вычитающего устройства подключен к входу запоминающего устройства, выход которого соединен с вторым входом первого порогового устройства и вычитающего устройства, выход которого подключен к входу второго порогового устройства. Выходы пороговых устройств через схему п подключены к механизму управления подачей. 2 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИ Ч Е С К ИХ

РЕСПУБЛИК (19) (1! ) (s1)5 В 24 В 49/00

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Ю К

Ы (21) 4890458/08 (22) 13.12,90 (46) 30.09.92, Бюл, ¹ 36 (71) Тольяттинский политехнический институт и Волжское объединение по производству легковых автомобилей (72) А, Г, Решетов, В. В. Демьяненко, П. Н, Букаев, В, Д. Шелеметьев и Ю, Ф. Казанков (56) Авторское свидетельство СССР № 402457, кл, В 24 B 49/00, 1971.

Авторское свидетельство СССР

¹ 689821, кл, В 24 В 49/00, 1977. (54) СИСТЕМА УПРАВЛЕНИЯ ШЛИФОВАЛЬНЫМ СТАНКОМ (57) Использование; при автоматизации кругло- и плоскошлифовальных и торцешлифовальных станков. Сущность: устройство содержит датчик припуска, контролирующий деталь, и два задатчика уровня биений и толщины обрабатываемой детали, соедиИзобретение относится к машиностроению и может быть использовано при автоматизации круглошлифовал ьных, плоскошлифовальных и торцешлифовальных станков.

Известно устройство, содержащее частотный датчик, схемы совпадения, частотный детектор, схемы сравнения и блок автоматики, В процессе активного контроля детали, имеющей погрешность формы, выходной сигнал датчика промодулирован частотой, девиация которой пропоциональна изменению формы контролируемой поверхности. С помощью частотного детектора схем сравнения и совпадения выделяется ненных с входами соответствующих пороговых устройств и схему логических элементов, осуществляющую оптимальное управление процессом шлифования детали — получением максимального размера высоты детали при минимальной величине биений путем воздействия на механизм подачи суппорта станка. Датчик припуска соединен с входом первого запоминающего устройства и с вторым входом первого вычитающего устройства, Выход запоминающего устройства соединен с входами вычитающих устройств. Выход первого вычитающего устройства подключен к входу запоминающего устройства, выход которого соединен с вторым входом первого порогового устройства и вычитающего устройства, выход котороП)подключен к входу второго порогового устройства, Выходы пороговых устройств через схему и подключены к механизму управления подачей. 2 ил. амплитудно-модулированный сигнал, из которого выделяют экстремальные значения, характеризующие погрешность формы обрабатываемой детали.

Из недостатков устройства следует отметить его невысокую точность вследствие нелинейных искажений и частотных погрешностей, характерных для частотных детекторов.

Лучшие результаты могут быть получены с устройством, принятым за прототип, Устройство содержит датчик припуска, и дифференцирующих звеньев, сумматор, пороговые устройства и корректирующее звено. Устройство предназначено для

1764972

55 управления режимом обработки по ступенчатому алгоритму: черновое шлифование— чистовое шлифование — выхаживание, Для уменьшения погрешности размеров готовых деталей, вызванной погрешностью формы заготовок, в устройстве предусмотрено выделение сигнала, характеризующего погрешность формы, путем многократного дифференцирования исходного сигнала измерительной информации, Вырабатываемой затем электронной системой корректирующий сигнал управляет величиной припуска на выхаживание, т,е. осуществляется самонастройка припуска на выхаживание в функции погрешности форMbl.

К числу недостатков устройства следует отнести значительную погрешность в определении характеристик формы деталей и величины корректирующего сигнала, что связано с дифференцированием и раз исходного сигнала датчика припуска.

Другим недостатком, характерным для обоих устройств, является отсутствие сигнала измерительной информации, который определяет средний размер детали в каждый момент времени, Данная информация необходима при построении адаптивных циклов управления режимом обработки, когда используется программное управление, например, скоростью поперечной подачи шлифовального суппорта в функции текущегo припуска, а коррекция программы осуществляется в функции измеряемой величины погрешности формы, Целью изобретения является повышение точности работы устройства.

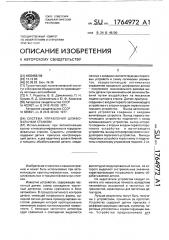

На фиг. 1 представлена блок-схема предлагаемого устройства; на фиг. 2 — форма сигнала измерительной информации с составляющей погрешности формы.

Устройство содержит датчик припуска

1, контролирующий деталь 2, два пороговых устройства 3 и 4, первые входы которых соединены с соответствующими эадатчиками уровней биений 5 и толщины диска 6, механизм управления поперечной подачей

7, подключенный к шлифовальному суппорту 8, два запоминающих устройства 9 и 10, два вычитающих устройства 11 и 12 и схему

И 13, Датчик припуска 1 срединен с входом первого запоминающего устройства 9 и с вторым входом первого вычитающего устройства 11. Выход первого запоминающего устройства 9 соединен с первыми входами первого и второго вычитающих устройств 11 и 12. Выход первого вычитающего устройства 11 подключен к входу второго запоминающего устройства 10, выход которого соединен с вторыми входами пер10

50 вого порогового устройства 3 и второго вычитающего устройства 12, Выход второго вычитающего устройства 12 подключен к второму входу второго порогового устройства 4. Выходы первого и второго пороговых устройств 3 и 4 через схему И 13 подключены к входу механизма управления поперечной подачей 7.

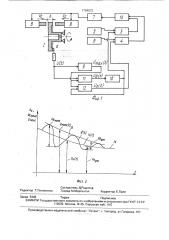

На фиг, 2 кривая 14 описывает изменение среднего размера h(t) в цикле шлифования детали. Кривая 15 описывает изменение величины биения д(т) детали в цикле ее шлифования.

Устройство работает следующим образом. При обработке детали 2 (диск переднего тормоза автомобиля) необходимо контролировать два геометрических параметра; высоту кромки диска h и биение д поверхности а относительно базы обработки. Результат обработки детали должен удовлетворять требованиям

> одоп, (2) где hz«, дал — допуски на высоту кромки диска и биение поверхности а диска относительно базы обработки, Из (1) и (2) следует, что оптимальное управление режимом шлифования данной детали заключается в получении максимального размера высоты кромки h при минимальном уровне биений д и осуществляется в соответствии с алгоритмом типа Vc = f(h, д), Получение сигналов измерительной информации о величине биений д(т) и высоте кромки диска h(t) осуществляется следующим образом, Датчик припуска 1 преобразует измеренное значение h(t) в электрический сигнал U(t), который промодулирован по амплитуде сигналом U8(1), характеризующим величину погрешности формы ф) (фиг. 2).

Первое запоминающее устройство 9 выделяет и запоминает из сигнала измерительной информации U(t) его максимальное значение Омакс, которое поступает на первые входы вычитающих устройств 11 и 12.

На выходе вычитающего устройства 11 образуется сигнал Ug(t), характеризующий погрешность формы детали (биения) относительно базы обработки

1ф) = 0макс(1) U(t). (3) Максимальное значение сигнала биений U(с),,полученное за один оборот обрабатываемой детали Ug (t) = U MaKc запоминается во втором запоминающем устройСТВЕ 10, С ВЫХОДа КОТОРОГО СИГНаЛ 0 макс

1764972 поступает на вторые входы первого порогового устройства 3 и второго вычитающего устройства 12, Первое пороговое устройство 3 осуществляет сравнение измеренной величины биений Ug(t) с заданным значени- 5 ем 0 дол, поступающим с выхода эадатчика

5.

Во втором вычитающем устройстве 12 определяется величина сигнала Uo(t), выражающая среднее значение высоты кромки 10 диска h за определенный промежуток времени, например, эа один оборот детали

Uo(t) = UMav,ñ(t) - 0,5 О макс (t) (4)

Сигнал Uo(t) поступает на второй вход второго порогового устройства 4, которое осуществляет сравнение его с заданной величиной Upд,„. Выходы пороговых устройств 3 и 4 подключены к схеме п, 20 осуществляющей логическую операцию в соответствии с алгоритмом (1) и (2).

В результате процесс шлифования детали 2 осуществляется до тех пор, пока погрешность формы ф) детали уменьшается до заданного значения ддо . Процесс шлифования может прекратиться и в том случае, если погрешность формы не уменьшилась до заданной величины, а среднее значение высоты кромки диска h(t) стало меньше до- 30 пустимого значения 6д л.

Экспериментальная проверка проведена на торцешлифовальном станке "Джустина", осуществляющим шлифование передних тормозных дисков, на основе электронной управляющей системы модели

ЭП4К926. Испытания показали, что коррекция программы управления поперечной подачи на основе измерения величины биения детали, определяемой предлагаемым устройством, осуществляется с абсолютной погрешностью 1,5„.2 мкм, что в несколько раз меньше, чем в устройстве — прототипе.

За счет повышения точности устройства стало возможным увеличить высоту кромки обрабатываемого ушка переднего тормоза в среднем на 100 мкм, что, в свою очередь, позволяет получить значительную экономию материалов и труда.

Формула изобретения

Система управления шлифовальным станком, содержащая датчик припуска, два пороговых устройства, первые входы которых соединены с соответствующим задатчиком уровня, механизм управления поперечной подачей, подключенный к шлифовальному суппорту, отличающаяся тем, что, с целью повышения точности, в нее введены два запоминающих, два вычитающих устройства и схема И, причем датчик припуска соединен с входом первого запоминающего устройства и с вторым входом первого вычитающего устройства. выход первого запоминающего устройства соединен с первыми входами первого и второго вычитающих устройств, выход первого вычитающего устройства подключен к входу второго запоминающего устройства, выход которого соединен с вторыми входами первого порогового устройства и второго вычитающего устройства, выход которого подключен к второму входу второго порогового устройства, а выходы первого и второго пороговых устройств через схему И подключены к входу механизма управления поперечной подачей, 1764972

Од и ïà

Составитель А(Решетов

Редактор Т,Пилипенко Техред М.Моргентал Корректор Е.Папп

Заказ 3343 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101