Способ получения формованного кокса

Иллюстрации

Показать всеРеферат

Сущность изобретения: формованный кокс получают путем нагрева на первой стадии угольной шихты при контакте ее с горячим коксом до 300-350°С, дальнейшего догрева угля до 400-410°С на второй стадии нагрева в газопроницаемом шнеке, размещенном в камере газопламенного нагрева, формования и коксования полученных формовок . Формованный кокс имеет прочность на раздавливание 180,5 кг/см2 и индекс прочности по ИГИ 5,68 кгм/дм . 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s С 10 B 45/02, 55/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4654327/26; 4654328/26 (22) 24.02.89 (46) 30.09.92. Бюл. ¹ 36 (71) Институт неорганической химии и электрохимии АН ГССР (72) П.Н.Джапаридзе, Б.Г.Майсурадзе, Н,Ш.Джиджейшвили, Л.Р.Тварадзе и

В.М.Крацашвили (56) Авторское свидетельство СССР

¹ 255904, кл. С 10 В 55/06, 1967. (54) СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА

Изобретение относится к области пирогенных процессов, в частности к способам получения формованного металлургическоГо кокса.

Цель изобретения — повышение прочности кокса.

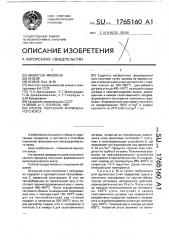

На чертеже приведена схема технологического процесса получения формованного металлургического кокса.

Способ осуществляется следующим образом.

Исходный уголь питателем 1 непрерывно подается в противоточный теплообменник 2 известной конструкции. B этот же теплообменник из прокалочной печи 3 поступает горячий формованный кокс с температурой 850-900 С. После осуществления теплового обмена охлажденный формованный кокс с температурой 100 — 150 С выводят из теплообменника как готовый продукт, а нагретый до 300 — 350 С уголь через регулятор подачи угля 4, направляют в питатель 5 в камеру 6 для газопламенного (57) Сущность изобретения; формованный кокс получают путем нагрева на первой стадии угольной шихты при контакте ее с горячим коксом до 300 — 350 С, дальнейшего догрева угля до 400 — 410 С на второй стадии нагрева в гаэопроницаемом шнеке, размещенном в камере газопламенного нагрева, формования и коксования полученных формовок. Формованный кокс имеет прочность на раздавливание 180,5 кг/см и индекс прочности по ИГИ 5,68 кгм/дм2, 1 ил.

Ф

М нагрева, нагретый до температуры размягчения уголь шнековым питателем 7, поступает в прессформующее устройство 8, где производят его формование под давлением Я

3 — 10 кгс/см2, Продукты горения газа отводятся по трубке 9 на свечу. Полученные формовки из прессформующего устройства направляют в прокалочную печь 3 и подвергают нагреву до температуры 850 — 900 С со скоростью 1,5 — 3 град/мин, Далее технологический цикл повторяется.

Пример. 30 кг сухого ткибульского угля крупностью 3 мм подвергают двухступенчатому коксованию на крупно-лабораторной установке непрерывнго действия, производительностью 10 кг/ч, После нагрева твердым теплоносителем до температуры 330 С уголь поступает в камеру газопламенного догрева, где подвергается воздействию продуктов горения и нагревается в газопроницаемом шнеке до температуры 400 С. Температура в камере догрева

650 С, Нагретый уголь формуют на валко1765160

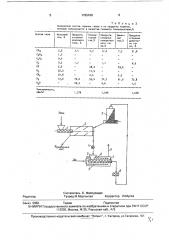

Таблица 1

Таблица2

Технический анализ

Наименование образцов металлургического кокса

Пэ ристость, Прочwcxь на раздавливание, кгс/см*

Индекс прочности по

ИГИ, кгм/днз свз1

4ормованный кокс,по-. лученный путем двухступенчатого коксования с нагревом твердым теплоносителем и после газопламенным догревом на 1 ступени коксования

48,36 5,68

1,48 19,42 1,65

180,50

0,93

Фэрмозанный кокс,полученный на Ха рькэвской опытной установ ке с нагревом газообразным теплэносителем на 1 ступени коксования

0,90 35,63 4,80

1,35 20,0 0,74

175,80 йормованный кокс, полученный íà Руставской опытной установке с нагревом твердым и после газообразным теплоносителем на 1 ступени коксования

1,52 19,75 . 0,98

0,96

39,90 4,95

176,35

Ящичного коксования полученный из смеси ткиб. и ткварч.углей

Соотновение 1:1

1,11 18,92 1,57

53,18 5,49

179,48

0,95

Фэрмованный кокс,полученный двухступенчатым коксованием с нагревом угля на

1 ступени твердым теплоносителем (коксом) 45, 71 5,62

2,06 18,78 1,81

176,45

0,92 вом прессе диаметром 40 мм и направляют на прокаливание. Формованный кокс после охлаждения подвергают техническому анализу и физико-химическим испытаниям.

В результате коксования из 30 кг сухо- 5 го ткибульского угля получено 23 кг сухого формованного кокса, Качественная характеристика полученного формованного кокса с сопоставлением с качественной характеристикой кокса, полученного из ткибульских 10 углей другими способами и по прототипу приведена в табл, 2.

Как видно из табл, 2, формованный кокса, полученный предлагаемым нами путем двухступенчатого коксования ткибульских 15 углей (процесс комбинированного нагрева— твердым теплоносителем и газопламенным догревом до пластического состояния), по своим физико-механическим свойствам не уступает не только формованному коксу, 20 полученному путем двухступенчатого коксования на Харьковской опйтйой установке с применением для нагрева угля в первой ступени газообразного теплоносителя, но и формованному коксу, полученному на Рус- 25 тавской опытной установке с применением для нагрева угля в первой ступени твердого и газообразного теплоносителя, но и металлургическому коксу, полученному путем ящичного коксования шихты, содержащей

50% ткибульских и 507, ткварчельских углей.

Предлагаемый способ поясняется табл.

1 — 3.

Эффективность предлагаемого способа состоит в том, что упрощается один из основных узлов технологического процесса (а именно догрев угля до пластического состояния) и улучшается качество получаемого кокса за счет достижения равномерности догрева угля перед формованием, Формула изобретения

Способ получения формованного кокса, включающий первую стадию нагрева угля путем контакта с горячим коксом, вторую стадию нагрева до температуры размягчения с использованием тепла продуктов сгорания, формование и коксование формовок, о т л и ч а ю щ и и с, я тем, что, с целью повышения прочности кокса, вторую стадию нагрева угля осуществляют в газопроницаемом шнеке. размещенном в камере газопламенного нагрева.

1765160

Таблица и их продукты горения, газового теплоносителя,Ф

Химический состав горючих газов которые используются в качестве

Генераторный газ ж

Состав газа

Коксовый газ, В

Доменный газ, т, 2,5 7,4 4,7

17,4

21,8

7,3

1,7

0,4

0,2

5,6

0,9

1,7

28,0

11,5

29,2

0,4

2 5

55,4

61,0

75,8

74,7

6,6

1,5 темплоемкость, 1 Дщумз

1,578

1,546

1,776

Составитель Б. Майсурадзе

Техред М.Моргентал Корректор И.Муска

Редактор

Заказ 3352 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС

ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

СО2

СН

СБНв

02

СО н

СНф

Н20

Продукты с го рания коксового газа, 52,3

24,8

12 5 70,6

20 3

Продукты сгорания гене ра то рного газа,Ф

Продукты сгорания доменного газа, Ф