Способ выплавки стали в конвертере

Иллюстрации

Показать всеРеферат

Использование при производстве стали в конвертерах. Сущность изобретения: при выплавке стали предусматривают завалку лома, заливку чугуна, вдувание порошкообразных флюсов в струе кислорода в период продувки, в качестве порошкообразного флюса используют известняк, который вдувают в смеси с порошкообразным топливом в соотношении (5 20): 1, причем в качестве порошкообразного топлива используют уголь. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5l)5 С 21 С 5/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4495251/02 (22) 17.10.88 (46) 30.09.92. Бюл, М 36 (71) Институт черной металлургии (72) P.Â,Ñòàðîâ, Л.П.Гавро, С.И.Кушнарев, А.M.Ïîæèâàíîâ, Б.В,Никифоров, В.С.Харажулах, В.А.Сахно, А.С,Пликановский, К.Г.Носов, Н.M.Ñìåñü, Е.А,Иванов, М,А.Поживанов, В,И.Гоношенко, О.В.Носоченко, В.Г.Порхун и Г.Л.Шаповал (56) Явойский В.И. Металлургия стали.— М,:

Металлургия, 1973, с.188 — 190.

Изобретение относится к черной металлургии, конкретно к производству стали в конвертерах.

Известны способы конвертерной плавки с использованием флюсов в обожженном и необожженном виде.

Необожженные флюсы в конвертерной плавке не нашли широкого применения изза большего охлаждающего эффекта в результате разложения карбонатов, а также низкой скорости усвоения шлаком необожженных флюсов. Преимущественное распространение получили обожженные флюсы, подаваемые в конвеотер в кусковом и порошкообразном виде. Однако, в результате затрат на обжиг, стоимость обожженных флюсов в сравнении с необожженными увеличивается, вследствие чего применение обожженных флюсов сопровождается возрастанием стоимости выплавляемой стали.

Кроме этого, в процессе транспортировки обожженного флюса к конвертерам имеют Ы, 1765184 А1 (54) СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ (57) Использование при производстве стали в конвертерах. Сущность изобретения: при выплавке стали предусматривают завалку лома, заливку чугуна, вдувание порошкообразных флюсов в струе кислорода в период продувки, в качестве порошкообразного флюса используют известняк, который вдувают в смеси с порошкообразным топливом в соотношении (5 20):1, причем в качестве порошкообразного топлива используют уголь. 1 табл. место потери физического тепла приобретенного флюсом в процессе обжига, что сопровождается увеличением расхода чугуна и снижением доли металлолома.

В качестве прототипа выбран известный способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, вдувание порошкообразных флюсов в струе кислорода в период продувки. Недостатком известного способа является его низкая эффективность, вследствие повышенной стоимости флюса и расхода чугуна, малых величин доли металлолома и выхода жидкой стали.

Цель изобретения — повышение эффективности процесса за счет удешевления выплавляемой стали, сокращения расхода чугуна, увеличения доли металлолома и выхода жидкой стали.

Поставленная цель достигается тем, что в качестве порошкообразного флюса используют известняк, который вдувают в

1765184

10

50

55 смеси с порошкообразным топливом в соотношении (4 — 20):1, в качестве порошкообразного топлива используют уголь.

Заявляемый способ включает завалку лома, заливку чугуна, вдувание порошкообразных флюсов в струе кислорода в период продувки. В качестве порошкообразного флюса используют известняк, который вдувают B смеси с порошкообразным топливом в соотношении (4 —. 20):1, в качестве порошкообразного топлива используют уголь, Способ осуществляют следующим образом, После зэвалки в конвертер металлолома и слива чугуна опускается фурма, включается подача кислорода и начинается продувка. После появления над горловиной факела пламени ("зажигания" плавки) осуществляется вдувание в канщлер порошкообразных известняка и угля в соотношении (4;20):1.

Сущность заявляемого способа заключается в-следующем. В процессе верхней кислородной продувки в конвертерах с помощью водоохлаждаемой фурмы специальной конструкции в потоке кислородного дутья вносится порошкообразная смесь известняка и топлива, В результате сжигания порошкообразного топлива в потоке кислорода происходит нагрев и обжиг порошкообразного известняка.

При факельном торкретировании футеровки металлургических агрегатов расстояние 0,3 — 0,4 мм от среза сопла является достаточным для нагрева порошкообразных частиц магнезита до температуры плавления — 2825 С, Расчеты показали, что при вводе порошкообразных частиц необожженного флюса и при том же, что и при торкретировании, количестве топлива (20—

30% от массы порошкообразной смеси)температура частиц флюса будет меньше приблизительно на 1000 С, т.е. около 1800 С.

Указанное подтверждает возможность обжига порошкообразного известняка в процессе кислородной продувки, для чего достаточным является нагрев порошкообразных частиц до температуры 900—

1000 С, Наиболее рациональным в качестве топлива для нагрева порошкообразных частиц известняка использовать порошкообразный уголь, Применение его позволяет известняк и топливо вводить в струю кислорода в виде подготовленной, тщательно перемешанной смеси, что способствует ускорению нагрева и обжига известняка. Кроме этого применение этого топлива позволяет значительно упростить конструкцию дутьевого устройства для осуществления сжигания топлива и нагрева известняка в потоке кислорода в период продувки расплава кислородом.

Расчеты показали, что для нагрева известняка до 900 С и его разложения достаточно иметь величину соотношения известняка и угля в порошкообразной смеси 20:1. При большем отношении указанная температура не достигается, что снижает эффективность способа. С увеличением количества угля в порошкообразной смеси (уменьшением величины соотношения известняка в угля в смеси) увеличивается количество тепла, выделяемое от сжигания топлива, что способствует возрастанию скорости и полноты обжига известняка, Однако опытные плавки, проведенные по заявляемому способу, показали, что при величине соотношения известняка и угля в порошкообразной смеси менее 4;1 имело место ухудшение показателей процесса (см,таблицу); снижение основности конечного шлака и увеличение содержания серы в металле. Снижение основности объясняется черезмерным уменьшением количества окислов кальция и магния, поступающих в шлак, в результате снижения доли известняка в смеси: черезмерное увеличение содержания серы является следствием снижения серопоглотительной способности шлака в результате уменьшения его основности, а также увеличением количества серы, вносимой в конвертер с углем.

Оптимальным является соотношение известняка и угля в порошкообразной смеси (4 — 20):1.

Конкретные примеры осуществления предлагаемого способа.

Практические испытания предложенного способа осуществлялись в 1,5-тонном конвертере ИЧМ. В качестве флюса применялась смесь порошкообразного известняка с содержа н ием Са СОз-79-80,5%;

М9СОз-10-12%; Я О -4-5%; В Оз-3-4- и угля, антрацита с содержанием серы 1,3%. Порошкообразные материалы вдувались в конвертер с помощью пневмокамерных питателей через кислородную фурму, оборудованную дополнительной магистралью, Продувка осуществлялась газообразным кислородом чистотой 99,5% через три сопла, расположенные в головке фурмы под наклоном 15 градусов к ее оси. Интенсивность подачи кислорода — 3,5 м /мин,т. з

Перерабатывался чугун следующего химического состава: углерод — 3,8 — 4,0%; кремний — 0,55 — 0,65%; марганец — 0,55—

0,65%; фосфор — О, 1 — 1, 1 2%, сера 0,04—

0,05%. Температура чугуна перед сливом в конвертер — 1300 — 1320 С. Применялся кусковый лом.

1765184

1,5-тонном конвертере ИЧН

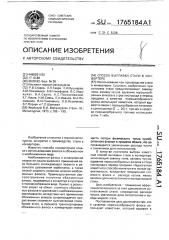

Показатели плавок в

Наименование гюказателя

Варианты способа конвертерной плавки

Предложенный (":1. .7

Известным плавка

К 1 м 4 5

К6 If7 КВ

Удельные расходы,кг/т стали: чугуна

1068,7

57,4! 051,5 I 042,2 1045,8 1042,3

67,1 68,9 71,5 71,3

1066,6 1104 1108

62,1 54,1 54,2 неталгюлома порошкообразной смеси известняка и угля 135 !

134,2 )33,3 134,1 133,6 135,4

101,3 107,4 121,2 125,7 127,2 порошкообраэного известняка

1 30,2 гюрошкообраэного угля

338 268 121 84 64 52 извести порошкообразной

75,7 79,1 плавикового шпата кислорода (мэ) 52,9 52,8 52,9 52,9 52,8 52,9 50,6 50,6

Абсолютные расходы,кг: порошкообраэного известняка 135 144 163,6 167,7 171,3 173 порошкообраэного угля 45 36 16,4 11,3 8 7 7 извести порошкообраэной

98 102

Соотношение известняка и угля в порошкообразной смеси

4:! !0:1 15:1 20:1

6,0 6,2 6,4 6,4

3:1

5,1

25-1

5,5 4,7 4,7

Доля металлэгома, 2

Параметры после оконча" ния кислородной продувки:

Содержание в металле,2

01 01 01 01 . 01 009 01 01

0 036 0 021 0 020 0 024 0 024 0 028 0 030 0 ° 029

1650 1650 1650 1655 1655 1650 1645 1645 углерода серы

Температура металла, С

15,7 15,8 15,2 16,1 18,2 18,6

3,1 3,4 3,5 3,0 3,4 3,4 !

332 1341 1350 1329 1295 1290

Содержание в шлаке

Fe0, 2

Основность шлака

Вес жидкой стали,кг

Выход жидкой стали,2

88,8 89,4 90,0 89,5 89,8 88,6 86,3 86,0 ьйыьжм ыыс ьы ы

После завалки металлолома и слива в конвертер чугуна опускалась кислородная фурма и начиналась продувка. После изажигания" плавки осуществлялось вдувание порошкообразного флюса с расходом 0,016—

0,018 т/мин. Присадка необходимого количества порошкообразного флюса заканчивалась к моменту выдачи 65 — 68% потребного на плавку количества кислорода. Показатели плавок приведены в таблице (плавки ММ 1 — 6).

Для оценки полученных результатов было проведено две плавки по известному способу (прототип — плавки ММ 7 и 8). Перерабатывался чугун и лом с теми же параметрами, что и на плавках, проведенных по известному способу. В качестве флюса применялась обожженная известь с суммарным содержанием окиси кальция и магния

90 — 92%, п.п.п, — 5%, Порошкообразную известь вводили после расходования 25% необходимого на плавку количества кислорода, Из таблицы следует, что технические преимущества предложенного способа в сравнении с известным заключаются в возможности замены обожженного флюса нео5 божженным с соответствующим сокращением затрат, сокращении расхода чугуна, увеличении доли металлолома, увеличении.выхода жидкой стали, т.е. в повышении эффективности процесса.

10 Формула изобретения

1. Способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, вдувание порошкообразных флюсов в струе

15 кислорода впериод продувки,,о т л и ч а юшийся тем, что, в качестве порошкообразного флюса используют известняк, который вдувают в смеси с порошкообразным топливом в соотношении (4 — 20):1.

20 2, Способ по п.1, отличающийся тем, что в качестве порошкообразного топлива используют уголь,