Способ химико-термической обработки стальных изделий

Иллюстрации

Показать всеРеферат

Применение: в машиностроении для повышения долговечности деталей машин, работающих в коррозионных средах. Сущность изобретения: стальные изделия подвергают азотированию в аммиаке с азотным потенциалом П 1,7-2,8 при температуре 550-580°С в течение 2-4 ч, после чего проводят оксидирование в парах воды при той же температуре в течение времени, определяемого из соотношения: г0к К Газ, ч, где Гок - продолжительность оксидирования , ч; Газ - продолжительность азотирования , ч; К 0,55-0,60. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st) s С 23 С 8/26, 8/34

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4922466/02 (22) 30.01.91, (46) 30.09.92. Бюл. ¹ 36 (71) Московский автомобильно-дорожный институт (72) Ю.М.Лахтин, Я.Д.Коган, В.Е,Кольцов и

Х, К. Э ш ка бил о в (56) Авторское свидетельство СССР

¹ 11559955993388, кл. С 23 С 8/56, 1988. (54) СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

Изобретение относится к области металлургии, в частности, к химико-термической обработке в газовых средах и может быть использовано в машиностроении для повышения долговечности деталей машин, работающих в коррозионных средах.

Известен способ защиты от коррозии, включающий нитроцементацию при температурах 550-800 С в течение 2-4 ч и последующее оксидирование при температурах

300-600 С в течение 2-3 мин. . Недостатком этого способа является недостаточная коррозионная стойкость обработанных изделий, в частности в растворах хлористых солей, что обусловлено малой адгезией коррозионностойкой оксидной пленки Рез04 к плотному карбонитридному слою и малой коррозионной стойкостью карбонитридного слоя.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ антикоррозионного азотирования стальных изделий, включающий

„„59„„1765251 А1 (57) Применение: в машиностроении для повышения долговечности деталей машин, работающих в коррозионных средах.

Сущность изобретения; стальные изделия подвергают азотированию в аммиаке с азотным потенциалом П = 1,7-2,8 при температуре 550-580 С в течение 2-4 ч, после чего проводят оксидирование в парах воды при той же температуре в течение времени, определяемогоиз соотношения: х«= К х,3 ч, г где х0к — продолжительность оксидировония, ч; taa — продолжительность азотирования, ч; К = 0,55-0,60. 1 табл. диффузионное насыщение азотом в аммиаке при 580-800 С в течение 2-4 ч. и оксидирование при 620-625 С в парах смеси воды и этилового спирта при соотношении компонентов в смеси 1:1 (по объему) втечение 2-30 мин.

Недостатком этого способа является недостаточная коррозионная стойкость обработанных изделий в растворах хлористых солей при длительном периоде эксплуатации, Низкая коррозионная стойкость изделий при длительном периоде эксплуатации объясняется наличием пористой а -фазы, а также неравномерностью толщины у-фазы на поверхности изделий.

Целью изобретения является повышение коррозионной стойкости изделий, в частности в растворах хлористых солей.

Указанная цель достигается тем, что в способе химико-термической обработки, включающем стадии азотирования в аммиаке при температуре 440-580 С в течение 2-4 ч и последующее оксидирование, азотиро1765251

Ток = К Таз, г где т к — продолжительность оксидирования, ч; газ — продолжительность азотирования, ч;

К вЂ” коэффициент, учитывающий соотношения продолжительности стадий процессов, равный К = 0,55-0,60, Предлагаемый способ осуществляется следующим образом, детали помещают в рабочий контейнер, контейнер герметизируют, продувают аммиаком и помещают в печь, разогретую до температуры 550580 С, По достижени в контейнере рабочей температуры подают пары воды в течение периода времени A

1г

Извлекают контейнер из печи, отключают подачу паров и остужают на спокойном воздухе. После выдержки на первой стадии насыщения азотом на поверхности изделий формируется диффуз ион н ы и и оверхностный нитридный слой е -фаза, за ней тонкий

У слой у-фазы, затем диффузионный подслой

cr-фаза, Особенности нитридной зоны е-фазы столбчатое строение, поры, микротрещины.

Процесс оксидирования в парах воды сопровождается деазотированием образца и уменьшением хрупкости нитридной зоны, одновременно происходит диффузия азота в глубь образца.

При оксидировании на поверхности образуется слой оксида Рез04, под которой формируется плотная и пластинчатая нит.ридная зона. Толщина оксидной пленки составляет 2-4 мкм, нитридной зоны 10-25 мкм.

При температуре ниже 550 С и при значении К<0,55 слой оксида неравномерный, имеет недостаточную толщину.

При температуре выше 580 С наблюдается повышение пористости е-фазы после азотирования и соответственно, пористости у-фазы после оксидирования, При значениях К > 0,60 за слоем оксида следует а-фаза значительной толщины, что отрицательно сказывается на коррозионной стойкости, 5

При ниже и выше значениях азотного потенциала Пд = 1,7-2,8 получается неразвитая е-фаза, при оксидировании которого вание ведут с азотным потенциалом Пи =

=1,7-2,8, а оксидирование в парах воды при температуре 550-580 С в течение времени, определяемого из соотношения: увеличивается скорость деазотирования нитридного слоя и приводит к неравномерностям нитридного и оксидногэ слоев.

Преимущества предлагаемого способа

5 по сравнению со способом-прототипом можно проиллюстрировать на конкретном примере. Обрабатывались шестерни — гидронасоса из стали 18 ХГТ по известному и предлагаемому способам.

10 По известному способу изделия подвергали азотированию при температуре 580 С в течение 3 ч, а затем оксидировали в парах смеси воды и этилового спирта при соотношении компонентов смеси 1;1 (по объему)

15 при 620 С, в течение 20 мин.

По предлагаемому способу изделия подвергали азотированию при температурах 550-580 С с азотным потенциалом Пи =, =1,7-2,8, продолжительность оксидирова20 ния в парах воды выбирали из соотношения, определяемого экспериментальным путем

Т =К z» ч, После чего провели испытания на коррозионную стойкость по ГОСТ 16962-71.

В процессе испытаний детали помещались в камеру с окружающей температурой

27-2 С, где в течение 15 мин, через каждые

45 мин распылялся 3,370 раствор хлористого

30 натрия.Общая продолжительнос1ьис пыта ния 240 ч. После испытания качество поверхности оценивалось по внешнему виду.

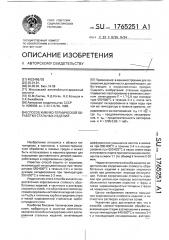

Результаты испытаний и режимы приведены в таблице.

Изданных, приведенных в таблице, следует, что коррозионная стойкость деталей после обработки on предлагаемому способу повышается по сравнению с обработкой по известному способу, что дает возможность повысить долговечность изделий в период эксплуатации.

Формула изобретения

Способ химико-термической обработки . стальных изделий, включающий азотирование в аммиаке при температуре 440-580 С в течение 2-4 ч и последующее оксидирование, отличающийся тем, что, с целью повышения коррозионной стойкости изделий в растворах хлористых солей, азотирование ведут с азотным потенциалом 1,7-2,8, а оксидирование проводят в парах воды при

550-580 С в течение времени, определяемого из соотношения .Ок = К аз где так — продолжительность оксидирования, ч; таз — продолжительность азотирования, ч;

К = 0,55-0,60.

1765251

Технологический режим способа!

1 и/и

Результаты внешних наблюдений коррозионной стойкости деталей

»т режим азотирования режим оксидирова-значение ния К

1 tas «580 С с ал = 2 часа

Пи = 1,7-2,8

Выдерживают испытания.

Следы коррозии не обнаружены гок = 580 С ок = 0,8 ч

0,6

520 "С

=1 ч

Не выдерживают испытания.

Интенсивные очаги коррозии, сок ок

t„s= 580 С го„= 550 С лон = 1 час

0,6

Выдерживают испытания.

Следы коррозии не обнаружены.

2 as = 3 часа

580 С

I ок = 1 час

0,6

Выдерживают испытания, Следы коррозии не обнаружены.

П„ 1,7-2,8 сок = 580 С ок = 1,6 час

0,9

Не выдерживают испытания.

Интенсивные очаги коррозии.

= 620 С г ок= 1 час

0,6

Не выдерживают испытания.

Отдельные очаги точечной коррозии.

0,25 аз = 580 С

tо,к „= =580 С ок= 0,5 часа

Не выдерживают испытания

Отдельные очаги точечной коррозии

3 "аз = 4 часа

550 С

1,1 часа

550 С ,6 часа

0,55

Вок

c кок

Выдерживают испыта ния °

Следы коррозии не обнаружены

П = 1,7-2,8

0>9

Не выдерживают испытания.

Отдельные очаги точечной коррозии

Сок с кок

Не выдерживают испытания.

Интенсивные очаги точечной коррозии, = 550 С г аз = 4 часа

550 С

0,5 часа

0,25 он (он

4 П„= 1,7-2,8

550 C

1,2 часа

580 С

1 час

0,6 он

1 он

Выдерживают HcnblTBHHR °

Следы коррозии не обнаружены

Не выдерживают испытания °

Интенсивные очаги коррозии.

0,6

<ол ок ок = 580 С лок = 1 час

0,6

Не выдерживают испытания

Интенсивные очаги коррозии .

Не выдерживают испытания.

Отдельные очаги точечной коррозии

Заказ 3357 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

580 С

5

П = 1,3" 1,6

6 е з 580С as = 3 часа

Пн = 2,9-3,4

7По саз = 580 С про- а = 3 часа тотипу

Оксидирование в парах смеси воды и этилового спирта при соотношении компонентов в смеси 1:1 (по объему)

to„= 620 С о» = 20 мин

Составитель Х, Эшкабилов

Техред М.Моргентал Корректор Е. Папп