Способ получения защитного покрытия на стальных изделиях

Иллюстрации

Показать всеРеферат

Использование: в машиностроении и других отраслях промышленности. Сущность изобретения состоит в том, что на стальную поверхность изделия наносят состав , содержащий, мас.%: оксид хрома 5,3- 8; оксид цинка 2,5-5; порошок цинка 35-50; фосфорная кислота 0,5-1,5; вода - остальное; после чего проводят в два этапа сушку, на первом - при 90-110°С в течение 8-10 мин; на втором - при 250-280°С в течение 18-20 мин. Изобретенный способ технологичен и позволяет получать коррозионнои адгезионностойкие цинковые покрытия. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я) s С 23 С 20/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 3

0 (Л Ы (л (21) 4867642/02 (22) 18.09.90 (46) 30.09.92. Бюл. N 36 (71) Научно-исследовательский технологический институт (72) К.Н,Тимохин (56) Патент CLLlA ¹ 3954510, кл. С 22 С 7/26, 1976. (54) СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО

ПОКРЫТИЯ НА СТАЛЬНЫХ ИЗ4ЕЛИЯХ (57) Использование: в машиностроении и других отраслях промышленности. СущИзобретение относится к области защиты металлов от коррозии, в частности, к получению антикоррозионного цинкосодержащего покрытия из водной неорганической суспензии химико-термическим методом и может быть использовано в машиностроительной промышленности.

Известен способ получения цинкового покрытия, содержащего смесь цинковой и алюминиевой пудры, гетерополисахаридный диспергатор и ПАВ, шестивалентный хром, органическое вещество из ряда низкомолекулярных эфиров гликолей в роли восстановительной добавки для шестивалентного хрома и воду, с последующей термообработкой стальных деталей с нанесенным составом в печи, Недостатком такого способа для цинкования стальных изделий является высокая температура термообработки (сушки)—

300-310 С из-за применения высококипящих органических восстановителей для шестивалентного хрома (температура кипе.„.. Ы„„1765256 А1 ность изобретения состоит в том, что на стальную поверхность изделия наносят состав, содержащий, мас.7»: сксид хрома 5,38; оксид цинка 2,5-5; порошок цинка 35-50; фосфорная кислота 0,5-1,5; вода — остальное; после чего проводят в два этапа сушку, на первом — при 90-110 С в течение 8-10 мин; на втором — при 250-280 С в течение

18-20 мин. Изобретенный способ технологичен и позволяет получать коррозионно- и адгезионностойкие цинковые покрытия, 1 табл. ния триэтиленгликоля Тк п, - 280-290 С) в процессе соединения покрытия и основы.

Наиболее близким по сущности к заявляемому изобретению является способ, включающий обработку стальной поверхности составом, содержащим шестивалентный хром, кислотный органический восстановитель для шестивалентного хрома, корректирующую добавку — оксид цинка и воду, цинковую пыль или смесь цинка с алюминием, гетерополисахаридный диспергатор и ПАВ, с последующей термообработкой.

Однако недостатком этого способа цинкования стали являются; длительность процесса термообработки деталей с покрытием — 40 мин, и высокая пиковая температура (300-310 С), используемые в промышленных условиях, из-за применения высококипящих органических восстановителей шестивалентного хрома из ряда Са-С14 дикарбоновых кислот (T«ï = 230-240 С) и ор1765256 ганического гетерополисахаридного диспергатора (температура разрушения простых эфиров целлюлозы 260-270 С). К тому же, указанное цинковое покрытие применяется, как подслой ("предварительное кра- 5 сочное покрытие") под верхнее отделочное покрытие: лакокрасочное, полимерное, компаунд с наполнителем, Цель изобретения — повышение коррозионной стойкости покрытия при сохране- 10 нии его адгезио нных свойств и интенсификации процесса химико-термического цинкования, Поставленная цель достигается тем, что в способе получения защитного покрытия 15 на стальных изделиях, включающем нанесение на стальную поверхность состава, содержащего оксид хрома, оксид цинка и в качестве наполнителя порошок цинка, с последующей сушкой,.согласно изобретению, 20 состав дополнительно содержит фосфорную кислоту при следующем соотношении компонентов, мас.%:

Оксид хрома 5,3-8

Оксид цинка 2,5-5 25

Порошок цинка 35-50

Фосфорная кислота 0,5-1,5, а сушку покрытия проводят в два этапа, на первом при 90-110 С в течение 8-10 мин, а 30 на втором при 250-280 С в течение 18-20 мин, Термообработка и механизм образования цинковых покрытий из известных составов состоят из трех этапов: I этап — 35 испарение воды, T> = 90-110 С; II этап— образование хроморганической пленки с включенными в нее частицами наполнителя; испарение связанной воды и углекисло- го газа, вследствие образования 40 циклических хроморганических соединений, Tz = 200-210 С; III этап — отжиг органики и восстановление ее остатками хрома 6+

+ в хром 3, с сопутствующей реакцией соединения металлического цинка со стальной ос- 45 новоЙ, Тз = 230-310 С.

Для прототипа восстановительная добавка — это органические дикарбоновые кислоты из ряда Се-С 4, В заявляемом реше- 50 нии — это фосфорная кислота в количестве

0,5-1,5 мас.%. Более высокая степень диссоциации и окислительно-восстановительный потенциал фосфорной кислоты, чем у дикарбоновых кислот, позволяют в указан- 55 ном способе цинкования повысить коррозионную стойкость покрытия при сохранении адгезионных свойств и сократить время сушки с 40 до 26-30 мин, т.е. термообрабатывать детали в 2 этапа:

I этап — испарение воды (обезвоживание), при Т1 = 90-110 С в течение 8-10 мин, Il этап — окислительно-восстановительные процессы между хромом 6 цинкохромфосфатных комплексных соединений, с одной стороны, и порошкообразным цинком и основой с другой, при Tz = 250-280 С в течение 18-20 мин, что позволяет интенсифицировать процесс на 10-14 мин.

При схожести по содержанию компонентов состава в заявляемом способе получения защитного покрытия на стальных изделиях и в известных растворах фосфатирования, получение из последних металлических цинковых покрытий термо-химическим способом с целью повышения коррозионной стойкости и интенсификации процесса невозможно из-за растворения порошкообразного цинка в растворах фосфатирования, имеющих низкое значение рН 2,3-3, из-за введения специальных активирующих добавок (солей азотистой, азотной, фтористоводородной кислот, органических кислот и др.), или повышенных температур для нагревания раствора (45-55 С, 85-95 С), т.е. цель заявляемого технического решения не достигается.

В известном решении термообработка может осуществляться при 125-160 С, пониженных температурах, но в том случае, когда покрытие соответствует II этапу по прототипу (являясь пленочным хроморганическим, наполненным порошком цинка) под окраску, т.е, не является самостоятельным.

Способ реализован следующим.образом. Предварительно при приготовлении суспензии готовят связующее: в воде растворяют оксид шестивалентного хрома—

СгОз, затем оксид цинка — ZnO, фосфорную кислоту — НзРО4, Связующее добавляют к наполнителю — порошкообразному металлическому цинку марки ПЦМ-5 и перемешивают.

На образцы из стали 45 и стали ЗОХГСА, обезжиренные в ацетоне и подвергнутые пескоструйной обработке двуокисью кремния, наносят суспензию путем распыления под давлением из пульверизатора. После чего термообрабатывают (сушат). а) для известных составов в 3 этапа;

l — (Т) = 90-100 С), ll — (Тг = 200-210 С), ill (T3 = 300"310 С) б) для заявляемого состава в 2 этапа;

I — (Т1 = 90-110 С), ll — (Тг = 250-280 С).

После термообработки (по прототипу и заявляемому решению) покрытия подвергают легкой пескоструйной обдувке (отделке) и проводят исследования: на адгезию по

1765256

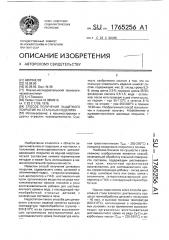

Способ получения защитного покрытия на ст.изделиях

IN пlп

Ддгезия," балл

Используемые составы, мас,ь

Толщина, мкм

Коррозионная стойкость, ч

Термообработка

Т„, С

Общее время сушки, мин сталь 45 ЗОХГСП сталь 45 ЗОХГСА сталь 45 ЗОХГСА сгпз - 5 дипропиленгликоль 21

ПЦН-5 - 30

Al пудра - 3 гидроксиэтилцеллюпоэа - 1-3 сантанол f(C-10 - 0,07

Н О - остальное

СтΠ— 4-5 э

ZnO - 2,6 янтарная кислота - 3,1

ПЦН-5 " 35 гидроксиэтилцеллолозв - 1-3 синтанол ДС10 - 0,07

H O- остальное

CrO - 5

Епо - 2.

НэРО„ - 0,3

ПЦМ-5 30

H O - остальное

300-310 40

1 Известный (аналог) 6-8 6-8

450 500

l 1

2 Известный (прототип) 6 1

200 400 300-310 40

3 Предлагаемый (эа пределом интервала) 5-6

4 Предлагаемый (граничная точка) 6-8

CrO - 5,3

ZnO - 2>5

Нтрба - 0,5

ПЦИ-5 - 35

H 0 - остальное

CrO, - 6,6

ZnO — 3,7

НэPO» - 1

ПЦН-5 - 42

НэО - остальное

6-8 1-2 1

400-450 400-450 250-280 28

6-8 1

5 Предлагаемый (оптимальное значение) 6-8

ГОСТ15-140-78 методом решетчатых надрезов; на коррозию по ГОСТ 8,20.57.306-76 в камере солевого тумана.

Результаты испытаний занесены в таблицу.

При сравнении данных таблицы видно, что цинковое покрытие, полученное по заявляемому способу (¹¹ п,п.4-6), при одинаковой толщине покрытий в 6-8 мкм (столбцы 4 и 5), имеет удовлетворительную адгезию (столбцы 7-8) в 1 балл (как у прототипа), коррозионную стойкость выше, чем у известных составов (400-505 ч в камере солевого тумана по способу из составов №№ п.п.4-6 против 200-500 ч) при температуре обработки 250-280 С(столбец10) за 26-30 мин (столбец 11), более интенсивном процессе, чем у прототипа при 300-310 Сза 40мин, на 10-14 мин.

Предлагаемый способ получения защитного покрытия на стальных изделиях из состава водной неорганической суспензии для цинкования легко осуществим, быстро готовится и рекомендуется для нанесения на большие по площади детали распылением под давлением, окунанием, валиком.

Использование предлагаемого способа, кроме того, обеспечивает следующие преимущества: отсутствие дефицитных и дорогостоящих органических добавок в суспензии; возможность применения покрытия без дополнительных окрасок, т.е. как финишное, после легкой пескоструйной обдувки; долговечность хранения связующего и суспензии в плотно закрытой таре; воз5 можность исключения операции травления и последующих п ром ывок с целью подготовки поверхности стальных изделий несложной конфигурации.

Формула изобретения

10 Способ получения защитного покрытия на стальных изделиях, включающий нанесение на стальную поверхность состава, содержащего оксид хрома, оксид цинка и в качестве наполнителя — порошок цинка с

15 последующей сушкой, отличающийся тем, что, с целью повышения коррозионной стойкости покрытия при сохранении адгезионных свойств и интенсификации процесса, наносят состав, дополнительно содержа20 щий фосфорную кислоту при следующем соотношении компонентов, мас.,рр:

Оксид хрома 5,3-8,0

Оксид цинка 2,5-5,0

Порошок цинка 35-50

25 Фосфорная кислота 0,5-1,5

Вода Остальное а сушку покрытия проводят в два этапа: на первом — при температуре 90-110 С в теча30 ние8-10мин, а на втором — притемпературе

250-280 С в течение 18-20 мин.

5-6 3-4 3-4 16-24 16-24 240-310 30-40 низкая корроэионная стойкость

1 480-490 480-490 250-280 28-30

1765256

Продолжение таблицы г- — -------- — —1ПГ Способ полуи/п чения защитного покрытия на ст.изделиях

Используемые составы, ма сЛ

Термообработка

Тлнх С

Толщина, мкм

Ллгезия," балл

Коррозионная стойкость ч

Общее время сущки, мин сталь 45 ЗОХГСЛ сталь 45 ЗОХГСд сталь 45 ЗОХГСА

6 Предлагаемый (г ра ни чна я точка) 6-0

490 500-505 250-280 ЗО

7 Предлагаеный (за пределами интервала) растворение

fl0POIIIK0 цинка выделение пузырьков водорода

Согласно ГОСТ

15-140-78 высвий балл - 1, низвий - 4

Редактор

Заказ 3357 Тираж Подписное

BHNNIlM Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

CrO

ZlIOH РО

ПЦМ-5

НО

CrOl

Епб

Нз POI, ПЦМ-5

М О-е

1,5

- 50 остальное

8,5

2

- 55 остальное

Составитель К. Тимохин

Техред М.Моргентал Корректор Е. Папп