Горелочное устройство топки с кипящим слоем

Иллюстрации

Показать всеРеферат

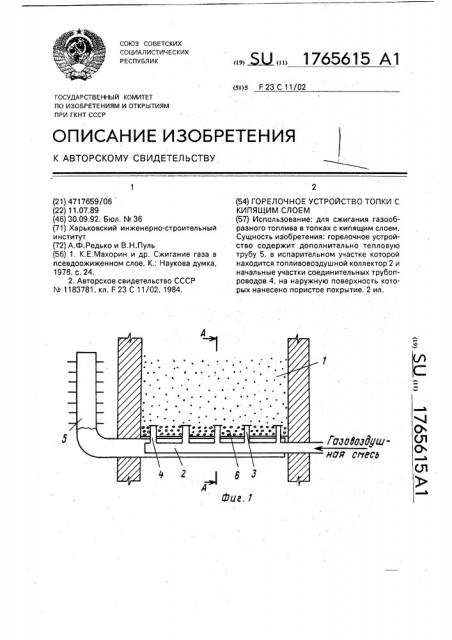

Использование: для сжигания газообразного топлива в топках с кипящим слоем. Сущность изобретения: горелочное устройство содержит дополнительно тепловую трубу 5, в испарительном участке которой находится топливовоздушной коллектор 2 и начальные участки соединительных трубопроводов 4, на наружную поверхность которых нанесено пористое покрытие. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 F 23 С 11/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4717659/06 (22) 11,07,89 (46) 30,09,92. Бюл. М 36 (71) Харьковский инженерно-строительный институт (72) А.Ф.Редько и B,Н.Пуль (56) 1, К.Е,Махорин и др. Сжигание газа в псевдоожиженном слое. К.; Наукова думка, 1978, с. 24.

2. Авторское свидетельство СССР

N 1183781, кл. F 23 С 11/02, 1984, „„5U„„1765615 А1 (54) ГОРЕЛОЧНОЕ УСТРОЙСТВО ТОПКИ С

КИПЯЩИМ СЛОЕМ (57) Использование; для сжигания газообразного топлива в топках с кипящим слоем.

Сущность изобретения: горелочное устройство содержит дополнительно тепловую трубу 5, в испарительном участке которой находится топливовоздушной коллектор 2 и начальные участки соединительных трубопроводов 4, на наружную поверхность которых нанесено пористое покрытие. 2 ил.

1765615

Изобретение относится к горелочным устройствам и может быть использовано для сжигания газовоздушной смеси (ГВС) в кипящем слое (КС) дисперсного материала, Предварительное смешение газа и воздуха и последующая подача ГВС в КС инертных частиц создают наиболее благоприятные условия для сжигания газа в КС, однако при этом возникают определенные трудности в эксплуатации. Концентрация высоких температур в районе газораспределительной решетки способствует ее перегреву и предварительному воспламенению газа в подрешеточной камере. Поэтому устойчивое сжигание предварительно смешанной ГВС в КС в значительной степени зависит от конструкции газораспределительного устройства.

Известно техническое решение (1), где в качестве газораспределительного устройства использована перфорированная (металлическая или керамическая) плита толщиной 10 — 25 мм с отверстиями диаметром 1-5 мм и "живым" сечением 0,5-4,0; .

Газовые струи истекают в КС со скоростью, превышающей скорость витания частиц, Процесс горения ГВС заканчивается на высоте 50-150 мм. Высокие температуры были зафиксированы на границе газовых струй с неподвижными частицами, находящимися между отверстиями. При температуре ядра

KC 950 С температура в решетке на глубине

4 мм составляет 850 С и газ воспламеняется в подрешеточной смесительной камере, Уменьшение диаметра отверстий и повышение скорости истечения смеси не исключает воспламенения газа под решеткой, Предварительное воспламенение газа вызвано проскоком пламени через отверстия, провалом нагретых частиц в подрешеточную камеру и прогревом отдельных участков . подрешеточной камеры до температуры выше 750 — 800 С, Известно техническое решение — в

Уральском политехническом институте на опытных установках применяются колпачковые беспровальные металлические решетки, Колпачки выступают в КС верхней частью и засыпаются зернистым диатомитом или корундом. ГВС готовится в трубчатых коллекторах. Скорость истечения смеси из отверстий колпачков составляет 10 — 60 м/с. Газ не воспламеняется в смесительных коллекторах вследствие хорошей изоляции решетки от КС, При температуре КС 1000—

1250 С температура на торце колпачка на

200-250 С ниже, а около отверстий — на

300-350 С меньше температуры слоя. Зона горения расположена вблизи решетки и наблюдаются случаи спекания частиц.

55 диаметром 8 мм каждый. Колпачки 3 соединены с топливоподающим коллектором 2 при помощи трубопроводов 4. Тепловая труба 5, в испарительном участке которой находится топливовоздушный коллектор 2, и начальный участок трубопровода 4, на наружную поверхность которых нанесено пористое покрытие, служат для охлаждения топливовоздушного коллектора 2 и трубопроводов 4, с целью предотвращения возгорания газовоздушной смеси в последних.

Для этой же цели служит и слой крупнодисИзвестно техническое решение — в институте газа АН УССР на опытных установках с КС применяются пористые перегородки, изготовленные из высокоглиноземных ша5 мотных частиц размером 1,5-1,0 мм. Пористые перегородки механически прочные.

Они обладают высокой термостойкостью, Однако попытки их применения на опытнопромышленных установках оказались безус10 пешными, т.к. обнаружено взаимодействие частиц КС с материалом решетки и увеличение ее гидравлического сопротивления.

Конструкция пористого газораспределительного устройства была усовершенство15 вана путем охлаждения его водой. Расход тепла на охлаждение решетки составил 10 тепла, выделяемого при сжигании газа, что ведет к снижению тепловой мощности устройства или значительному расходу газа, 20 Наиболее близким техническим решением, принятым в качестве прототипа, является устройство, содержащее подину с колпачками, подключенными к пневмопитателю, причем каждый колпачок распре25 делительной решетки подключен к пневмопитателю посредством индивидуального трубопровода, проходное сечение которого равно проходному сечению колпачка, а пневмопитатель выполнен с пло30 щадью поперечного сечения, равной сумме и роходн ых сечений кол пачко в (2), Целью предлагаемого изобретения является повышение надежности.

Указанная цель достигается тем, что ус35 тройство дополнительно содержит тепловую трубу, а топливовоздушный коллектор и начальный участок трубопровода с наружной стороны покрыты пористым материалом и расположены в испарительном

40 участке тепловой трубы.

На фиг. 1 изображено горелочное устройство; на фиг, 2 — разрез А-А на фиг. 1.

Горелочное устройство топки с КС 1 состоит из топливовоздушного коллектора 2, 45 подины с распределительными колпачками

3 и соединительных трубопроводов 4. Газовоздушная смесь подается в КС через колпачки, которые имеют по 12 отверстий

1765615 коллекторе. Нанесение пористого покрытия на наружную поверхность коллектора и трубопроводов обеспечивает высокую эффективность теплообмена и отвод теплоты.

Таким образом, применение данного горелочного устройства обеспечивает надежность при сжигании газовоздушной смеси в КС.

Составитель А.Редько

Техред М.Моргентал Корректор Л.Филь

Редактор

Заказ 3375 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент.", г. Ужгород, ул.Гагарина, 101 персного материала (шамот, корунд) 6, засыпанный на подину 3 до уровня выходных отверстий газораспределительных колпачков.

Устройство работает следующим обра- 5 зом.

По топливовоздушному коллектору, трубопроводам и колпачкам газовоздушная смесь попадает в КС дисперсного материала, где и сгорает. При температуре КС 700 — 10

950 С температура торца колпачка только на 100-150 С ниже температуры слоя, что еще недостаточно для предотвращения возгорания газовоздушной смеси в коллекторе.

Применение тепловой трубы обеспечивает 15 интенсивный отвод теплоты от топливовоздушного коллектора и трубопроводов, частично погруженных в нее, Тепловая труба обеспечивает снижение температуры поверхности колпачков на 300 — 400 С по срав- 20 нению с температурой слоя и обеспечивает благоприятный тепловой режим горелочного устройства, предотвращая воспламенение газовоздушной смеси в топливовоздушном

Формула изобретения

Горелочное устройство топки с кипящим слоем, содержащее подину с колпачками, сообщенными с топливовоздушным коллектором посредством по крайней мере одного трубопровода, причем начальный участок последнего и коллектор расположены вне кипящегослоя, отл ич а ю щееся тем, что, с целью повышения надежности, оно дополнительно содержит тепловую трубу, а указанные топливовоздушный коллектор и начальный участок трубопровода с наружной стороны покрыты пористым материалом и расположены в испарительном участке тепловой трубы.