Установка для сушки мелкодисперсного материала

Иллюстрации

Показать всеРеферат

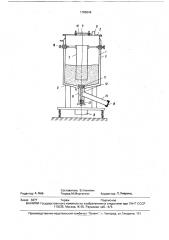

Использование: для сушки мелкодисперсного материала. Сущность изобретения: установка содержит .вертикальный корпус 1, с крышкой 3 и днищем 5, внутри которого размещены вертикальные элементы 7, свободными концами погруженные в слой материала и установленные от днища на расстоянии. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s F 26 В 17/24

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4835997/06 (22) 07,06,90 (46) 30,09,92, Бюл. hh 36 (71) Уральский политехнический институт им. С.М.Кирова (72) А.Ф.Рыжков, И.Ç.Кипнис и В.А.Микула (56) Авторское свидетельство СССР

hL 225522119911, кл. F 26 В 17/24, 1968. (54) УСТАНОВКА ДЛЯ СУШКИ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА

Изобретение относится к устройствам для обезвоживания мелкодисперсных материалов в вибрирующем слое и может быть использовано в химической, фармацевтической, металлургической, пищевой промышленности.

Известны также конструкции установок для сушки мелкодисперсного материала, содержащих вертикальный корпус с крышкой и днищем, внутри которого с зазором друг относительно друга и стенок корпуса размещены вертикальные элементы, свободными концами погруженные в слой материала, а также загрузочное отверстие в верхней части и разгрузочный патрубок в нижней части и вибратор (а.с, N -252191, кл, F 26 В 17/24, 1968).

Недостатком таких установок является то, что с уменьшением размера частиц ожижаемого материала, вибрационное воздействие приводит к фонтанированию слоя за счет интенсивного образования и выхода пузырей. В случае отвода газовой фазы из объема камеры это приводит к пылеуносу материала из слоя, При погружении в слой насадок, например труб и сеток, выбросы частиц в надслоевое пространство умень„„5U„„1765649 А1 (57) Использование: для сушки мелкодисперсного материала, Сущность изобретения: установка содержит вертикальный корпус 1, с крышкой 3 и днищем 5, внутри которого размещены вертикальные элементы 7, свободными концами погруженные в слой материала и установленные от днища на расстоянии. 1 ил. шаются, однако при этом происходит торможение слоя, что при проведении технологических процессов может привести к спеканию материала.

Целью изобретения является снижение пылеуноса за счет уменьшения фонтанирования виброслоя при сохранении его высокой подвижности, Цель достигается тем, что в известной установке погруженные в слой вертикальные элементы установлены свободными концами от днища на расстоянии (0,05—

0,125) h/Н, а зазор между ними и стенками О, корпуса составляет (0,2 — 0,4) Dц/О, при этом у высота корпуса Н равна Н = (1-4) Н/D, где

D — диаметр корпуса; Рц — диаметр цилиндра; h — высота свободного конца от днища. +

На чертеже изображен общий вид уста- О новки для сушки мелкодисперсного материала в вибрующем слое. Установка содержит вертикальный корпус 1 поперечным размером D и высотой Н, снабженной греющей рубашкой 2, Корпус имеет крышку 3 с загрузочным отверстием 4. днище 5, разгрузочный патрубо(6. Внутри корпуса введены вертикальные элементы 7, закрепленные в крышке и погруженные в слой высушивае1765649 мого продукта. Свободные концы элементов установлены от днища на расстоянии (0,05-0,125)Н, а зазор между ними и стенками корпуса составляет (0,2 — 0,4)О. При этом площадь погруженной боковой поверхности элементов составляет не менее 0,05 DH.

Установка имеет вибропривод 8. Крышка 3 снабжена патрубком 9 для отвода газовой фазы из корпуса в ловушку, и люком 10 для перекрытия загрузочного отверстия 4. Разгрузочный патрубок 6 снабжен входящим в него клапаном 11. Клапан 11 установлен с возможностью осевого перемещения посредством штока 12, проходящего через разгрузочный патрубок 6, и закреплен на нем. Шток 12 для передачи ему поступательного движения соединен с затворным механизмом 13, размещенным в нижней части разгрузочного патрубка 6 на выпускной трубе 14, которая имеет насадку 15 с перфорацией для просева высушенного материала.

В качестве высушиваемого материала использует, например, метаванадат аммония дисперсностью менее 20 мкм. Установка работает следующим образом.

Закрывается клапан 11. Влажный продукт подается через загрузочное отверстие

4 в крышке 3 в корпус установки 1, После загрузки отверстие 4 закрывается люком 10.

Посредством вибратора корпусу 1 сообщается вертикальная вибрация, в рубашку камеры подается теплоноситель. По мере высыхания мелкодисперсного материала его подвижность растет, и постепенно слой переходит во взвешенное состояние. Фонтанирования материала в этот период сушки не происходит за счет погружения в слой элементов 7. После проведения сушки в греющую рубашку 2 подается холодная вода, и происходит охлаждение материала, Затем открывается клапан 11, и под действием вибрации материал транспортируется через разгрузочный патрубок 6 по выпускной трубе 14 в приемную тару. При этом материал просеивается через перфорированную на5 садку 15.

Введение вертикальных элементов, имеющих размерные соотношения в заявляемых пределах, в слой высушиваемого мелкодисперсного материала позволяет

10 снизить фонтанирование слоя, не снижая его подвижности, за счет облегчения отвода избыточного газа, закачающегося в слоя, т.к, вдоль элементов образуются предпочтительные зоны обмена газом между вибро15 слоем, и надслоевым пространством.

Пылеунос при этом по данным испытаний снижается в несколько раз.

Предлагаемая установка может обрабатывать материалы дисперсностью менее 20

20 мкм вплоть до самых тонких дисперсий.

Формула изобретения

Установка для сушки мелкодисперсного материала, содержащая вертикальный корпус с крышкой и днищем, внутри которого с

25 зазором друг относительно друга и стенок корпуса размещены вертикальные элементы, свободными концами погруженные в слой материала, загрузочное отверстие в верхней части и разгрузочный патрубок в

30 нижней части, вибратор, о т л и ч а ю щ ая с я тем, что, с целью снижения пылеуноса путем уменьшения фонтанирования слоя при сохранении его подвижности, свободные концы вертикальных элементов уста35 новлены от днища на расстоянии, равном

0,05 — 0,125 h/Н, а зазор между ними и стенками корпуса составляет Оц/0=0,2 — 0,4, при этом высота корпуса Н равна 1 — 4 = Н/D, с где h — высота свободного конца от днища, 40 D — диаметр корпуса;

Оц — диаметр цилиндра.

1765649

10 4

Составитель В,Никитин

Техред М.Моргентал Корректор Л.Ливринц

Редактор А .Бер

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3377 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5