Способ экспресс-контроля обработанной поверхности

Иллюстрации

Показать всеРеферат

Применение: технология машиностроения , металлообрабатывающая промышленность , станкостроение. Сущность способа: осуществляют резание детали, затем производят возвратное движение режущего инструмента по траектории обработки. При возвратном движении режущего инструмента регистрируют параметры сигналов акустической эмиссии, в качестве информативного параметра выбирают эффективное значение уровня сигнала, дополнительно к указанному параметру регистрируют мгновенные значения частоты сигнала. Способ позволяет исключить влияние таких факторов , как твердость материала, глубина резания и помеховые ситуации на оценку шероховатости детали, т.е. позволяет повысить точность контроля качества поверхности , 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ql 4 (Л ! ю

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4755766/08 (22) 01.11.89 (46) 30.09.92, Бюл, М 36 (71) Институт сверхтвердых материалов АН

УССР (72) С.Л.Удовик и В,П.Овсяник (56) Прогрессивная технология обработки маложестких деталей, Тезисы обл. научнопрактич, конференции 12 — 13 мая 1987, Тольятти, 1987, с, 39-40. (54) СПОСОБ ЭКСПРЕСС-КОНТРОЛЯ ОБРАБОТАННОЙ ПОВЕРХНОСТИ (57) Применение; технология машиностроения, металлообрабатывающая промышленность, станкостроение. Сущность способа;

Изобретение относится к технологии машиностроения и может быть использовано при экспресс-контроле обработанной поверхности.

Целью изобретения является повышение точности контроля обработанной поверхности.

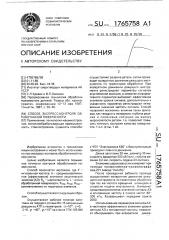

Способ поясняется чертежом, где F— мгновенная частота; А — средневыпрямленное (эффективное) значение акустической эмиссии (АЭ); R шероховатость; L — длина обработанной поверхности; Рп р, Ад р, Яп0р— соответственно их пороговые значения.

Способ осуществляют следующим образом, Осуществляют рабочее точение заготовки из твердого сплава ВК-15 заточенным резцом из АТП с геометрией и =100; у =О, А=О, <р =45, р =15 на стенкеТПК-125 ВМ

„„5U 1765758 А1 (я)5 G 01 N 3/58// В 23 В 25/06 осуществляют резание детали, затем производят возвратное движение режущего инструмента по траектории обработки. При возвратном движении режущего инструмента регистрируют параметры сигналов акустической эмиссии, в качестве информативного параметра выбирают эффективное значение уровня сигнала, дополнительно к указанному параметру регистрируют мгновенные значения частоты сигнала. Способ позволяет исключить влияние таких факторов, как твердость материала, глубина резания и помеховые ситуации на оценку шероховатости детали, т,е. позволяет повысить точность контроля качества поверхности, 1 з.п. ф-лы, 1 ил. с ЧПУ "Электроника К60" с бесступенчатым приводом главного движения, Длина заготовки 20 мм, диаметр 30 мм, скорость вращения 200 об/мин, глубина резания 0,2 мм, скорость подачи 24 мм/мин.

Значение шероховатости измеряют при помощи профилометра-профилографа мод.201 завода "Калибр", После проведения рабочего прохода осуществляют возвратное движение режущего инструмента по траектории обработки при тех же частоте вращения шпинделя и скорости подачи инструмента. Измеряют средневыпрямленное значение сигнала АЭ и мгновенную частоту в полосе частот 80300 кГц. Коэффициент передачи тракта

2000.

Использование параметров сигнала АЭ, в частности эффективного значения уровня сигнала АЭ и мгновенной частоты, позволяет обнаруживать при возвратном движе1765758

50 нии режущего инструмента по траектории обработки эффект касания микронеровностей режущего инструмента и обработанной им поверхности, что вызывает слабую генерацию сигналов А3. При ухудшении качества обработанной поверхности, в частности с повышением шераховатости и др. факторами, возрастают размеры микронеровностей, в результате чего происходит процесс резания, режущий инструмент как бы дообрабатывает заготовку, что вызывает рост уровня и изменение спектрального состава А3. При наличии недообработанных участков, связанных, например, с микросколами передней грани режущего инструмента или отклонением размеров от заданных, происходит резкий рост сигнала АЭ, Рост сигнала А3 наблюдается и при прохождении режущим инструментам участков с повышенной твердостью обрабатываемой поверхности.

На чертеже видно, что отклонение шероховатости приводит к изменению средневыпрямленного значения сигнала АЭ и мгновенной частоты.

В результате контрольных экспериментов были определены пороги, соответствующие значению Rg = 0,45; Апор = 900 МВ, Епор.= 22 10 имп./с.

Заявляемый способ позволяет избежать ошибок позиционирования, связанных с отводом режущего инструмента и его повторным позиционированием в место начала резания. Устраняются ошибки, связанные со случайностью места касания режущего инструмента и обрабатываемой поверхности при осуществлении прохода на холостом ходу, так как после обработки поверхность имеет форму спиралевидной волнистой поверхности, имеющей направление, совпадающее с направлением подачи и отражающей форму вершинь резца, В способе не будет иметь значения на выступ или впадину попадет режущий инструмент, так как при возвратном движении он будет пересекать одинаковое количество следов от предыдущего прохода при резании, а спиралеобразный след инструмента будет идти в противоположном направлении, Это повышает точность метода при наличии зон с различной твердостью и ше5

35 роховатостью. Кроме того, изменение направления подачи будет изменять резонансные свойства системы СПИД, что позволит выявить накопленные ошибки, проявляемые в волнистости поверхности, связанные с наличием детерминированных резонансных свойств системы СПИД при неизменной конфигурации системы и режимов.

Наиболее эффективным средством для реализации указанного способа является использование метода АЭ, который несет обширную информацию из места соприкосновения режущего инструмента и обрабатываемой поверхности, Частотная область обнаружения сигнала АЭ лежит значительно выше области обнаружения частот системы СПИД, метод АЭ значительно более помехоустойчив в этом отношении. Эффективное значение сигнала АЭ в значительном диапазоне линейно зависит от микротвердости материала и глубины резания. Наличие недообработанных участков, т.е. участков, у которых размеры превышаютопределяемые допуском, а также при превышении заданной микротвердости, будет наблюдаться рост параметров сигнала АЭ относительно порогового уровня тем больший, чем больше наблюдается отклонение указанного параметра. Способ позволяет определять следующие параметры обработанной поверхности в моменты соприкосновения с режущим инструментом: шероховатость поверхности, степень отклонения размеров обработанной поверхности и микротвердость материала, Формула изобретения

1. Способ экспресс-контроля обработанной поверхности, заключающийся в том. что после обработки определяют параметры соприкосновения поверхности и режущего инструмента на холостом ходу, о т л и ч а юшийся тем, что, с целью повышения точности, параметры соприкосновения определяют при возвратном движении режущего инструмента Ilo траектории обработки.

2. Способ по п.2, отличающийся тем, что в качестве параметров соприкосновения используют параметры акустической эмиссии.

1765758

4 пор.

0,Р

Редактор

Заказ 3382 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г, Ужгород, ул.Гагарина, 101 /О

uHn ñ

F ëîð

Ф,в

К5

/nap

Р5

/ а.,ж

gnj u.

КпО 1

) I Л

l г + б в го Г Ф Г6

Составитель С.Удовик

Техред М.Моргентал Корректор Н.Ревская