Технологическая линия для производства адсорбентов из минерального сырья

Иллюстрации

Показать всеРеферат

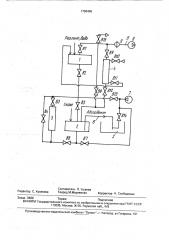

Технологическая линия включает смеситель растворов реагентов, жидкофазный реактор, реактор-абсорбер, вакуумную систему, адсорбционную колонку для отработанных растворов и приемник готового адсорбента. 1 з.п. ф-лы, 1 ил.

((9) ((1) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 01 J 20/30

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4873418/26 (22) 11.10.90 (46) 07.10.92. Бюл. N 37 (71) Комплексная экспедиция Всесоюзного научно-исследовательского института минерального сырья и Всесоюзный научно-исследовательский институт геологии нерудных полезных ископаемых (72) Л.Н,Ушаков, В.B.Åðìàêîâ, B.À.Ðîæêîâ, А.И.Васильев, Д.А.Кикило. Т.П.Конюхова, А.Н.Селифанов и В.А.Телятников (56) Леонтьев А.С. Цеолитные катализаторы и адсорбенты. М., ЦНИИТЭНЕФТЕХИМ, 1978.

Алексеева P.Â. Адсорбенты на основе природных глин для очистки углеводородов.

Тематический обзор. M., ЦН И ИТЭ Н Е ФТЕХИМ, 1978, Предполагаемое изобретение относится к производству адсорбентов из минерального сырья, например к производству адсорбентов из цеолитов, и может быть использовано в химической, нефтяной, газовой и других отраслях промышленности, Известно, что минеральным сырьем для производства адсорбентов являются минералы группы цеолитов, некоторые виды глин, опоки и др., которые в исходном состоянии обладают крайне низкими адсорбционными свойствами, что затрудняЕт их практическое применение в промышленности.

Известна технологическая линия для получения шарикового цеолита с заданными адсорбционными свойствами на основе глины (каолина), состоящая из прокалочной печи, шаровой мельницы, топки, шарикоделательной машины, сушилки, кристаллиза(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ

ПРОИЗВОДСТВА АДСОРБЕНТОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ (57) Технологическая линия включает смеситель растворов реагентов, жидкофазный реактор, реактор-абсорбер, вакуумную систему, адсорбционную колонку для отработанных растворов и приемник готового адсорбента. 1 з.п. ф-лы, 1 ил, тора, емкости для щелочного раствора, теплообменника, acoca(1).

Недостатками этой линии являются ог° и раниченная технологичеСкая возможность 4 из-за ее непригодности для обработки ми- СЬ нерального сырья холоднымй растворами ()1 реагентов и их парами, а также повышенная ф опасность при работе, вызванная примене-, ) нием горячего раствора едкого натра и во-;О дяного пара под давлением. !

Наиболее близкой из известных по технической сущности и достигаемому эффекту а является технологичеСкая линия для производства активированного бентонита, включающая смеситель, жидкофазный реактор и приемник готового продукта (21.

Недостатками этой линии являются: ограниченная технологическая возможность из-за ее непригодности для обработки минерального сырья холодными растворами

1766496

30

40

50

55 реагентов и их парами и невозможности обработки твердого (кускового) материала; повышенная опасность при работе, вызванная применением горячего раствора серной кислоты и водяного пара под давлением; низкая Экономическая эффективность.

Цель изобретения — расширение технологических возможностей и повышение безопасности.

Поставленная цел6 достигается тем, что технологическая лиййя, включающая смеситей;"растворов реагейтов (далее — смеситель); жидкофазный реактор и приемник адсорбента (далее — приемник), дополнительно снабжена по крайней мере одним реактором-абсорбером, соединенным с жидкофазным реактором параллельно-последовательными функциональными связями, вакуумной системой, подключенной к жидкофазному реактору и реактору-абсорберу, и по крайней мере одной адсорбцион- ной колонкой для отработанных растворов реагентов, установленной после жидкофазного реактора. При этом жидкофазный реактор снабжен устройством для выгрузки твердого адсорбента, выполненным в виде эрлифта.

Включение втехнологическуюлинию по крайней мере одного реактора-абсорбера вызвано необходимостью получения адсорбента с заданными адсорбционными свойствами в зависимости от состава минерального сырья с применением паров растворов реагентов и позволяет производить адсорбент не только в жидкофазном реакторе с применением растворов реагентов, но и в реакторе-абсорбере с применением паров этих растворов без выброса их в атмосферу. Реактор-абсорбер при этом используется как газофазный реактор, что расширяет технологические возможности .линии.

Соединение реактора-абсорбера с жидкофазным реактором параллельно-последовательными функциональными связями обеспечивает возможность производства адсорбента в жидкофазном реакторе и в реакторе-абсорбере как одновременно, так и раздельно: или в жидкофазном реакторе, или в реакторе-адсорбере. При этом жидкофазный реактор работает. и как реактор, и как парогенератор для реактора-абсорбера, Это тоже расширяет технологические возможности линии.

Включение в технологическую линию вакуумной системы, подключенной к жидко- фазному реактору и реактору-адсорберу, обеспечивает заданное разрежение как в жидкофазном реакторе для производства адсорбентов при обычной температуре растворов реагентов (без их нагрева, т,к. разрежение заменяет в определенных случаях нагрев растворов реагентов), так и для производства адсорбентов в реакторе-абсорбере при его работе как газофазный реактор, поскольку заданное разрежение создает строго определенную скорость прохождения паров растворов реагентов через обрабатываемое сырье и получать адсорбенты с заданными свойствами. Такое решение также расширяет технологические возможности линии и повышает безопасность труда.

Включение в технологическую линию по крайней мере одной адсорбционной колонки, установленной после жидкофазного реактора, позволяет произвести очистку отработанных растворов реагентов после жидкофазного реактора. Это решение повышает технологичность линии за счет многократного использования растворов реагентов.

Снабжение жидкофазного реактора устройством для выгрузки твердого адсорбента, выполненным в виде эрлифта, позволяет ускорить выгрузку твердого адсорбента из жидкофазного реактора.

Таким образом, предлагаемое техническое решение придает технологической линии для производства адсорбентов новое качество — расширение технологических возможностей и повышение безопасности труда.

На чертеже представлено предлагаемое устройство.

Линия состоит из смесителя 1, жидкофазного реактора 2, приемника 3, реактораабсорбера 4, адсорбциойной колонки 5, вакуумной системы 6, компрессора 7, устройства для выгрузки в виде эрлифта 8, фильтра паров реагентов 9. Оборудование технологической линии связано между собой трубопроводами через вентили В1...B5, обеспечивающими параллельно-последовательные функциональные связи между реактором-абсорбером и жидкофазным реактором.

Линия работает следующим образом.

Для приготовления раствора реагента в смеситель 1 помещают необходимое количество реагента и воды. Перемешивание раствора в смесителе производят сжатым воздухом от компрессора 7 через вентили

В2 и В13, Через вентили В1 и В15 воздух из смесителя выходит,в атмосферу. Минеральное сырье, подлежащее обработке, помещают в жидкофазный реактор 2. Раствор реагента из смесителя 1 через вентили В2 и

В5 самотеком поступает в жидкофазный реактор, Перемешивание сырья с раствором

1766496

40

50 реагента в жидкофазном реакторе 2 производят сжатым воздухом от компрессора 7. через вентиль В7. В дальнейшем линия работает в зависимости от порядка производства адсорбента следующим образом.

1. Производство адсорбента только в жидкофазном реакторе 2 горячим раствором реагента.

Раствор реагента нагревают до необходимой температуры путем нагрева стенок жидкофазного реактора 2, например, трубчатыми электрическими нагревателями. Реактор-абсорбер 4 работает как абсорбер.

Пары из жидкофазного реактора 2 через вентиль В12 поступают в реактор-абсорбер

4 через вентиль В10. Образуемый в реакторе-абсорбере при взаимодействии паров раствора реагента с водой раствор направляют через вентиль В11 в смеситель 1 для приготовления новой порции раствора без сброса в окружающую среду, 2. Производство адсорбента только в жидкофазном реакторе 2 холодным раствором реагента.

Вакуумная система 6 создает заданное. разрежение в жидкофазном реакторе 2 и воздух из жидкофазного реактора отсасывается через вентиль В8 и фильтр 9 или, в зависимости от агрессивности паров раствора реагента, через вентиль В12, реакторабсорбер 4, вентиль В9 и фильтр 9.

Реактор-абсорбер 4 в этом случае работает как абсорбер аналогично предыдущему порядку производства адсорбента.

3, Производство адсорбента в жидкофазном реакторе и реакторе-абсорбере одновременно.

Производство адсорбента в жидкофазном реакторе 2 в этом случае происходит горячим раствором реагента. Образующиеся пары раствора реагента через вентиль

В12 поступают в реактор-адсорбер 4, который в этом случае работает как газофазный реактор. Обрабатываемое сырье загружают через крышку в верхней части реактора-абсорбера 4, Вакуумная система 6 через вентиль В9 и фильтр 9 создает заданное разрежение в реакторе-абсорбере 4 для прохождения паров раствора реагента через это сырье.

4. Производство адсорбента только в реакторе-адсорбере 4, Производство адсорбента в этом случае происходит аналогично предыдущему порядку производства адсорбента за исключением того, что в жидкофазном реакторе 2 отсутствует обрабатыаемое сырье и он работает как парогенератор для реактора-абсорбера 4.

При всех этих процессах, отработанный раствор реагента из жидкофазного реактора 2 под действием разрежения, создаваемого вакуумной системой 6, поступает через вентиль В6 в адсорбционную колонку 5, где происходит очистка раствора реагента и далее через вентили ВЗ и В2 раствор реагента поступает в смеситель 1 для последующего использования. Если отработанный раствор не требует очистки, он поступает непосредственно в смеситель 1 через вентили В6, В4 и В2.

Разгрузка твердого адсорбента из жидкофазного реактора 2 происходит через устройство для выгрузки в виде эрлифта 8 в приемник 3 с помощью сжатого воздуха, подаваемого от компрессора 7 через вентиль В14.

Предложенное техническое решение позволяет расширить технологические возможности и повысить безопасность технологической линии путем введения в ее состав новых основных элементов с расширенными функциональными связями, за счет чего себестоимость изготовления адсорбентов может быть снижена в зависимости от исходного сырья.на 10 — 15% и получен адсорбент с более высокими сорбционными свойствами без загрязнения окружающей среды.

Формула изобретения

1, Технологическая линия для производства адсорбентов из минерального сырья, включающая смеситель растворов реагентов, жидкофазный реактор и приемник адсорбента, отличающаяся тем, что, с целью расширения технологических возможностей и повышения безопасности, линия дополнительно снабжена по крайней мере одним реактором-абсорбером, соединенным с жидкофазным реактором параллельнопоследовательными функциональными связями, вакуумной системой, подключенной к жидкофазному реактору и реакторуабсорберу, и по крайней мере одной адсорбционной колонкой для отработанных растворов реагентов, установленной после жидкофазного реактора.

2. Технологическая линия по п.1, о т л ич а ю щ а я с я тем, что жидкофазн ый реактор снабжен устройством для выгрузки твердоro адсорбента, выполненным в виде эрлифта.

1766496

Составитель Л. Ушаков

Редактор С. Кулакова Техред М.Моргентал Корректор Н, Слободяник

Заказ 3499 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101