Способ флотации угля

Иллюстрации

Показать всеРеферат

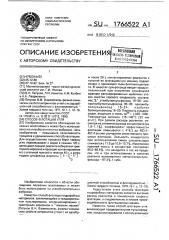

Изобретение касается обогащения полезных ископаемых и может быть использовано на углеобогатительных фабриках. Цель изобретения - повышение селективности процесса и удешевление способа флотации. Для осуществления процесса берут навеску угля, перемешивают с водой в течение 120 с, затем дают порцию реагента собирателя тракторного керосина и проводят контактирование его с угольной пульпой в течение 40 с, а затем подают сульфоксид формулы R -Ј- R 3 V О и после 20 с контактирования реагентов с пульпой во флотационную машину подают воздух и производят съем флотоконцентрата. В качестве сульфоксида вводят продукт, полученный при окислении сульфидной фракции регенерированных щелочных стоков очистки газового конденсата, состава, мас.% этилбутилсульфоксид 19-26; изопропилбутилсульфоксид 35-45; пропилбутилсульфоксид 15-24; изобутил бути л сульфоксид 16-20. Плотность сульфоксидов, входящих в смесь d420 1,030-1090, Температура кипения 115-145°С (30 мм рт.ст.). При равном расходе реагентов, несмотря на снижение выхода концентрата (на 1,8-1,1%), коэффициент эффективности флотации повышается с 416,3 до 453,4- 457,4 за счет улучшения селективности процесса флотации. Зольность концентрата при использовании смеси сульфоксидов снижается с 11,8 до 10,6-10,7%. Извлечение горючей массы в концентрат составляет 86,2-86,9%, что находится в тех же пределах , что и при использовании в качестве реагента вспенивателя метилreксильсульфоксида - 87,2%.1 табл. XI О ,0 сл ю ю

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s В 03 О 1/012

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1 л

)Ql !

I р ррД

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4792314/03 (22) 05.12.89 (46) 07.10.92. Бюл. ¹ 37 (71) Магнитогорский горно-металлургический институт им. Г.И. Носова (72) В.Н. Петухов, Л.И, Ахметов, А.M. Колбин и А,А. Лавриненко (56) Петухов B.Ì. Взаимосвязь физико-химических свойств витринитов углей с их адсорбционной способностью и флотируемостью.—

Химия твердого топлива, 1971, ¹ 1, с. 12 — 19.

Авторское свидетельство СССР

¹ 1704836, кл, В 03 D 1/012, 1990. (54) СПОСОБ ФЛОТАЦИИ УГЛЯ (57) Изобретение касается обогащения полезных ископаемых и может быть использовано на углеобогатительных фабриках. Цель изобретения — повышение селективности процесса и удешевление способа флотации.

Для осуществления процесса берут навеску угля, перемешивают с водой в течение 120 с, затем дают порцию реагента собирателя тракторного керосина и проводят контактирование

его с угольной пульпой в течение 40 с, а затем подают сульфоксид формулы (Я -$- R 3

Изобретение относится к области обогащения полезных ископаемых и может быть использовано на углеобогатительных фабриках.

Известен способ флотации гидрофобных материалов, заключающийся в предварительном пульпировании, кондиционировании с тракторным керосином и "тяжелым маслом" (Петухов В.Н, Взаимосвязь физико-химических свойств витринитов углей с их адсобри после 20 с контактирования реагентов с пульпой во флотационную машину подают воздух и производят съем флотоконцентрата. В качестве сульфоксида вводят продукт, полученный при окислении сульфидной фракции регенерированных щелочных стоков очистки газового конденсата, состава, мас.%" этилбутилсульфоксид 19 — 26; изопропилбутилсульфоксид 35 — 45; пропилбутилсульфоксид 15 — 24; изобутил бутилсульфоксид 16 — 20. Плотность сульфоксидов, входящих в смесь d420 = 1,030 — 1090, Температура кипения 115-145 С (30 мм рт.ст.), При равном расходе реагентов, несмотря на снижение выхода концентрата (на

1,8-1,1%), коэффициент эффективности флотации повышается с 416,3 до 453,4457,4 за счет улучшения селективности процесса флотации, Зольность концентрата при использовании смеси сульфоксидов снижается с 11,8 до 10,6 — 10,7%. Извлечение горючей массы в концентрат составляет

86,2 — 86,9%, что находится в тех же пределах, что и при использовании в качестве реагента вспенивателя метилгексильсульфоксида — 87,2%,1 табл. ционной способностью и флотируемостью.—

Химия твердого топлива, 1979, ¹ 1, с. 12-19).

Недостатком этого способа флотации гидрофобных материалов является высокий расход реагентов и пониженная скорость флотации, а следовательно и низкая производительность флотационных машин, Известен также способ флотации угля, включающий предварительное пульпирование, кондиционирование с использованием

1766522

50 реагентов, полученных окислением технических продуктов нефтехимии с целью повышения в их составе кислород содержащих химических соединений (Куколев Я.Б, и др, Флотационный реагент на основе окисления технических нефтяных продуктов, Кокс и химия, 1974, М 6, с, 5 — 8).

Однако, получение окисленных керосинов требует больших затрат и специально подготовленных техническйх продуктов.

При атеем, нес14отря на высоКую эффективность ревгентбв, извлечейие горючей массы в концентрат и скорость флотации угля недостаточно высокая.

Известен способ флотации углей, включающий предварительное кондиционирование пульпы с реагентной смесью собирателя и вспенивателя, с дополнительным вводом в процессе алкилхлорсиланов (см. Власова H.Ñ. и др, Модифицирование кремний-органических соединений каменных углей при флотации. — Сб: Новые методы повышения эффективности обогащения полезных ископаемых. М,: Недра, 1963), Однако к недостаткам этого способа относится то, что модифицирование угольной поверхности должно осуществляться в герметически изолированном агрегате или под вакуумом, Это затрудняет не только внедрение данного способа флотации в промышленность, но и проведение широкой проверки на углеобогатительных фабриках.

Наиболее близким к предлагаемому по технической, сущности и достигаемому эффекту является способ флотации угля, вклю а ощий предварительное пульпирование и кс ндиционирование угля с реагентом.собирателем и дополнительным реагентом, в котором в качестве реагента собирателя вводят тракторный керосин, а в качестве дополнительного реагента метилгексил.сульфоксид (см. авт.св. N 1704836, кл, В 03

О 1/012, 01.01.90.), Недостатком способа является пониженная селективность процесса несмотря на достаточно высокую эффективность действия дополнительно о реагента и его высокая стоимость. Метилгексилсульфоксид получают из меркантанов, стоимость чистого этилмеркаптана составляет 1200 рублей (см. Прейскурант N. 05-01), Оптовые цены на химическую продукцию общепромышленного назначения. — M.: Прейскурантиздат, 1989, позиция 1-1606, 1-1607).

Цель изобретения — повышение эффективности действия реагентов за счет улучшения селективн ости процесса и удешевления процесса флотации за счет снижения стоимости дополнительного реагента.

Поставленная цель достигается тем, что в известном способе флотации углей, включающим предварительно пульпирование и кондиционирование пульпы с собирателем и дополнительным реагентом, в качестве дополнительного реагента в процесс вводят смесь сульфоксидов общей формулы

I й-S-R

ff

О (где R — атил, пропил, изопропил, изобутил, R — бутил), состава, мас. :

Этилбутилсульфоксид 19 — 26

Изопропилбутилсульфоксид 35 — 45

Пропилбутилсульфоксид 15 — 24

Изобутилбутилсульфоксид 16 — 20

Плотность сульфоксидов, входящих в смесь бл = 1,030 — 1,090. Температура кипегО ния, С 115 — 145 (30 мм рт.ст.).

Сульфоксиды получены окислением сульфидной фракции регенерированных щелевых стоков очистки газового конденсата по схеме:

1, RCH+ NaOH-RSNa+ НгО где R — смесь СгН5; СзНт; пСзНт; IC4Ho

2. RSNa+ R CI R — S — R + NaCI где R = СлНд

3. R — S — R + НгОг R и g + НгО.

В качестве катализаторов использовали триэтилдодециламмоний бромид ((СгН5)зйЯ)+ Br, где R — С1о — С1л, и диметилпропилалкиламмоний хлорид ((С Нз)г С НАИВ}+С1, где R — С10 — С14.

Чистота получаемых сульфоксидов контролировалась снятием ИК- и ПМР-спект= ров.

В настоящее время смесь сульфоксидов полученного состава и строения углеводородных радикалов в молекулах в качестве реагента вспенивателя при флотации полезных ископаемых не применяется.

Это указывает на то, что техническое решение, предлагаемое авторами обладает. критерием "существенные отличия".

Пример. Для осуществления процесса берут навеску угля, например, 100 r, перемешивают с водой в лабораторной машине ; ипа "Механобр" с обьемом камеры

0,75 л в течение 120 с, затем дают порцию реагента собирателя тракторного керосина и проводят контактирование его с угольной пульпой в течение 40 с, а затем подают порцию дополнительного реагента — смесь сульфоксидов общей формулы

- -s-a

1 и после 20 с контактирования реагентов с пульпой во флотационную машину подают

1766522 воздух, а затем в течение 60 с производят сьем флотоконцентрата.

Подачу воздуха в пульпу прекращают и подают следующую порцию реагентов с последующим контактированием их с углем в 5 течение 60 с, После контакта навески угля с реагентами в пульпу подают вновь воздух и производят съем второго концентрата, Общий расход реагентов и количество дозирований в пульпу определяется их 10 флотационной активностью, Результаты флотации угольной мелочи

Карагандинской ЦОФ с использованием различных вспенивателей позволили установить, что применение тракторного керо- 15 сина со смесью сульфоксидов позволяет повысить эффективность флотации, за счет улучшения селективности процесса, по сравнению с использованием в качестве реагента вспенивателя метилгексилсульфок- 20 сида.

При равном расходе реагентов, несмотря на снижение выхода концентрата(на 1,81,1%), коэффициент эффективности флотации повышается с 416,3 до 453,4- 25

457,4 за счет улучшения селективности процесса флотации. Зольность концентрата при использовании смеси сульфоксидов снижается с 11 8 до 10,6 — 10,7Я, (табл.).

Извлечение горючей массы в концентрат со- 30 ставляет 86,2 — 86,9 ь, что находится в тех же пределах, что и при использовании в качестве реагента вспенивателя метилгексилсульфоксида — 87,2 (табл,).

Это объясняется тем, что в смесь суль- 35 фоксидов входят молекулы имеющие меньшую длину углеводородного радикала от полярного центра (2 — 4 углеродных атома). В то время как в метилгексилсульфоксиде один из радикалов имеет 6 углеродных ато- 40 мов.

Поэтому при закреплении метилгексилсульфоксида на активных центрах угольной поверхности за счет специфических сил межмолекулярного взаимодействия по схеме: 45 сН;Ь-с,Н„ /

Н 50 происходит более сильная гидрофобизация частиц угля, имеющих высокую минерализацию и перевод их в пенный продукт. В случае закрепления на высокоминерализованных частицах сульфоксидов с меньшей длиной уг- 55 леводородных радикалов их гидрофобизация недостаточна для перевода в пенный продукт и они на "загрязняют" флотоконцентрат.

Поэтому, в случае применения в качестве реагента вспенивателя предлагаемого авторами изобретения — смеси сульфоксидов приводит к улучшению селективности и роцесса флота ции.

Установлено, что увеличение расхода смеси сульфоксидов на 25 (с 0,124 до

0,164 кг/т) позволяет получать выход концентрата приблизительно такой же, как и в случае метилгексилсульфоксида, но при более низком содержании высокоминерализованных частиц во флотоконцентрате.

Зольность концентрата ниже на 0,7 — 1,1 / по сравнению с использованием метилгексилсульфоксида (табл.).

Установлено, что лучшие результаты получены при соотношении сульфоксидов в смеси: ЭБС:ИПБС:ПБС:ИББС вЂ” 24:45:15:16;

19:37:24:20; 26;35:19;20. Коэффициент эффективности флотации повышается с 416,3 до 478,7-500 (табл.), Следует отметить, что даже увеличение расхода смеси сульфоксидов по сравнению с метилгексилсульфоксидов приведет к снижению" стоимости реагентов, т.к. сульфоксиды получают окислением сульфидной фракции регенерированных щелочных стоков очистки газового койденсата (т,е. иэ отходов производства).

Метилгексилсульфоксид получают из дорогостоящих чистых химических соединений, что увеличивает его стоимость по сравнению со смесью сульфоксидов полученных при окислении сульфидной фракции регенерированных щелочных стоков очистки газо- вого конденсата, Таким образом применение смеси сульфоксидов в качестве реагента вспенивателя вместо метилгексилсульфоксида обеспечивает удешевление способа флотации и повышения эффективности действия реагентов за счет улучшения селективности процесса.

Использование смеси сульфоксидов при их соотношенйй ЭБС:ИПБС:ПБС:ИББС вЂ” 19 — 26:35 — 45;15 — 24;16 — 20 позволяет повысить эффективность процесса флотации угля с 416,3 до 453,4 — 457,4 при почти одинаковом извлечении горючей массы в концентрат и одинаковом расходе реагентов.

Формула изобретения

Способ флотации угля, включающий предварительное пульпирование, кондиционирование со смесью собирателя и сульфоксида, выделение горючей массы, о т л ич а ю шийся тем, что, с целью удеы,евления способа флотации и повышения селективности процесса, в качестве сульфоксида вводят продукт, полученный при окислении сульфидной фракции регенерированных щелочных стоков очистки газового конденсата, состава, мас. j

1766522

15 — 24

16 — 20

Пропилбутилсульфоксид

Изобутилбутилсульфоксид

Этилбутилсульфоксид 19 — 26

Изопропилбутилсульфоксид 35 — 45

Реагентный левин

Показатели флотации

Расход реагентов, кг/т

Воль- Извлеченость ние гореотхо" чей иасдов> Ф сы в кон центрат, Собиратель

Вспениватель

Козффициент эффективности флотации

g, Арк»

Й

Ак

Зольность концентрата,2

Выход концепт" рата,2

Вспениватель

Наименование

Соотноще" нне сульфоксилов е снеси

Общий

Собиратель

О, 080

0,124

0,860

1,260

Трактор -. ный

Керосин

0,780

1, 136

62,8

71,3

62,5

68,9

10,8

11 ° 8

80,0

87,2

363,4

416,3

0,080

О ° 124

О ° 164

0,780

1,136

1,136

0,860

1,260

1 ° 300

61,1

66,6

68 ° 6

9,6

l0 ° 5

10 ° 9

62,8

69,8

72,3

79,2

85,5

87,6

399,7

442,7

455,0

63,6

71,6

74,5

0 ° 860

1,260

1>300

ЭБС-19 0>780

ИПБС-37 1,136

ПБС-24 1>136

ИББС-20

0,080

0,124

0>164

61,8

67,8

69>7

9,7

10,7

11,1

80 ° О

86,9

88,9

405,2

453,7

500>0

80,0

86,2

89,0

413,0

457,4

487 ° 1

О, 080

0,124

0,164

0 ° 780

1,136

1,136

0,860

1,260

l,300

61,6

67,1

69,5

63,7

70,9 75,0

9,5

10,4.

l0,7

Тракторный .керосин

Сиесь сульфоксидов

0,780

1,136 l,136

0,080

0,124

0,164

0,860

1,260

1,300

61 ° 4

67,5

69 ° 4

9 ° 6

10,6

10,8

63,2

71,2

74,5

79 ° 6

86,6

88, 8

404,2

453 ° 4

478,7

78,8

85, О

87,6

0,780

1,136

1,136

0,080

0,124

0,164

0,860

1,260

1,300

60,8

66,1

68,4

9,6

10 4

10 7

62,4

69,1

72,7

395,2

439,2

464,7

+ ЭБС - зтилбутнлсупьфоксид; ИББС - йзобутилбутилсульфоксид!

NllSC - изопропилбутилсульфоксид; ПБС - пропилбутилсульфоксид>

Зольность исходного продукта - 30,32 (алаи Карагандинской ЦОФ) Редактор С. Кулакова

Заказ 3500 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Иетилгек- 100 силсуль фоксид

Сиесь .. ттЭБС-18 суль- ИПБС-30 фокси- ПБС-31 дов. ЦББС-21

ЭБС-24

ИПБС-45

ИБС"15

ИББС-16

ЭБС-26

ИПБС-35

ПБС"19

ИББС- 20

ЭБС-28

ИПБС-47

ПБС-13

ИВЕС-12

Результаты фпотации угля при использовании различных реагентных рещииов

Составитель Н. Кекишева

Техред M.Ìîðãåíòàë Корректор О. Густи