Способ прокатки заготовок из кипящих и полуспокойных марок сталей

Иллюстрации

Показать всеРеферат

Использование: прокатка заготовок из кипящих и полуспокойных марок сталей. Сущность изобретения: слиток нагревают с температуры 850-920° С до температуры 1300±10° С в течение 4,5-5 ч. Прокатку на промежуточное сечение в несколько проходов до суммарного обжатия 53-62% осуществляют с единичными обжатиями 17-18% от суммарного обжатия по стороне. Затем заготовку кантуют на 90° против часовой стрелки по ходу раската и осуществляют прокатку с единичными обжатиями 9,5- 12,5% от суммарного обжатия по стороне до суммарного обжатия 81-84%. Затем заготовку кантуют на 45° и окончательную прокатку на требуемых размер до суммарного обжатия 90-92% ведут при единичных обжатиях 4-5% от суммарного обжатия по стороне . 1 табл,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (505 В 21 В 3/00

ГОСУДАР СТВ ЕННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (21) 4888294/27 (22) 06.12.90 (46) 07.10.92. Бюл. М 37 (71) Западно-Сибирский металлургический комбинат им. 50-летия Великого Октября (72) BÃ.Áóxòååa, В.А.Сапрыкин, М.В,Зезиков, П.M. Шипулин, В.Н. Беспалов, Ю.Т.Рубцов, И.С.Кузнецов, С.С.Жданов, А.И.Безгачев и Б,Г,Карамышев (56) Авторское свидетельство СССР

N- 1340840, кл. В 21 В 3/00, 1986.

Авторское свидетельство СССР

N 1488040, кл, В 21 В 3/00, 1987. (54) СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ

КИПЯЩИХ И ПОЛУСПОКОЙНЫХ МАРОК

СТАЛЕЙ (57) Использование: прокатка заготовок из кипящих и полуспокойных марок сталей.

Изобретение относится к прокатному производству, а именно к прокатке заготовок из слитков большой массы кипящих и полуспокойных марок сталей.

Известны способы получения заготовок горячей прокаткой из слитков большой массы. Например, известен способ получения заготовок из кипящих и полуспокойных марок сталей, в котором слиток нагревают с температуры 850 — 920 С до температуры

1300.+10 С в течение 4,5-5,0 ч с последующей прокаткой на промежуточное сечение до суммарного обжатия 62-66% по режиму обжатия, до обжатия 50% по одной стороне в условиях свободного уширения, затем до обжатия 43% в калибре и далее до обжатия

54% в условиях совбодного уширения по

Ы2,, 1766546 А1

Сущность изобретения: слиток нагревают с температуры 850 — 920 С до температуры

1300й10 С в течение 4,5 — 5 ч. Прокатку на промежуточное сечение в несколько проходов до суммарного обжатия 53 — 62% осуществляют с единичными обжатиями 17 — 18% от суммарного обжатия по стороне. Затем заготовку кантуют на 90 против часовой стрелки по ходу раската и осуществляют прокатку с единичными обжатиями 9,5—

12,5% от суммарного обжатия по стороне до суммарного обжатия 81 — 84%. Затем заготовку кантуют на 45 и окончательную прокатку на требуемых размер до суммарного обжатия 90 — 92% ведут при единичных обжатиях 4 — 5% от суммарного обжатия по стороне. 1 табл, другой стороне слитка с последующей прокаткой в калибре по обеим сторонам слитка и заканчивают прокатку на промежуточное сечение при температуре не ниже 1100 С, после чего производят окончательную прокатку на требуемый размер с единичным обжатием 8 — 9% от суммарного обжатия по стороне (1), Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ получения заготовок из кипящих и полуспокойных марок сталей, в котором слиток нагревают с температуры 850 — 920 С до температуры

1300 10 С в течение 4,5 — 5,0 ч с последующей прокаткой на промежуточное сечение за несколько проходов, после чего изменя1766546 ухудшения условий захвата слитка валками (часто может наблюдаться несостояшийся захват), снижается производительность блюминга, а при единичных обжатиях менее 17о значительно увеличивается цикл прокатки, Для улучшения выкатываемости поверхностных дефектов и улучшения качества заготовки изменение положения раската в линии прокатки путем кантовки на 90

0 необходимо проводить после суммарного обжатия слитка не менее 53, когда наблюдается уже достаточно полная проработка металла по всему сечению раската. С другой стороны, после суммарного обжатия слитка

5 62 о наблюдается значительное уплотнение металла, исчезает литая структура и, вследствие этого, увеличивается давление металла на валки, резко возрастают нагрузки, что может привести к поломке оборудования.

Поэтому, осуществление кантовки раската о на 90 и прокатка с единичным обжатием более 12,5 от суммарного обжатия по стороне, после суммарного обжатия более

62,0 нецелесообразно из-за преждевременного износа валков и ухудшения качества проката за счет возникающих больших внутренних напряжений в металле, приводящих к возникновению в нем несплошностей, Прокатку металла с единичными обжатиями в пределах 9,5 — 12,5 необходимо проводить только до суммарного обжатия

81-84/. Это связано с тем, что к этой степени деформации накапливаются деформационные и структурные напряжения в металле, которые могут привести к нарушению сплошности металла. Поэтому для повышения выхода годного при окончательной прокатке на требуемый размер целесообразно снизить единичные обжатия до

4 — 5%.

Из изложенного следует, что при соблюдении предлагаемой совокупности операций и последовательности их выполнения у полученного по предлагаемому способу металла появляются новые свойства (повышенное качество металла, следовательно, и увеличение выхода годного), не совпадающие со свойствами металла, полученного известными способами (1), (2), т.е, изобретение обладает существенными отличиями.

Пример, В конвертерном цехе ЗСМК в одинаковых условиях для известного и прилагаемого способов получения заготовки проводили приготовление слитков (выплавку, разливку и кристаллизацию) стали марки ЗПС. Для получения раската промежуточного сечения слитки массой 11,7 т каждый нагревали в нагревательных колодцах обжимного цеха с температуры 850ют положение раската в линии прокатки путем кантовки на 90 против часовой стрелки ь по ходу раскат;. и существляют окончательную прокатку раската на требуемый размер с единичными обжатиями 14 — 15,5 до сум- 5 марного обжатия 81 — 84, после чего изменяют положение раската в линии прокатки путем кантовки на 43 с последующей прокаткой на требуемыи размер до суммарного обжатия 90 — 92о при единичных обжатиях 1

4 — 5% от суммарного обжатия по стороне(2), Однако эти способы не позволяют получить достаточйо высокого выхода годного заготовок из кипящих и полуспокойных марок сталей, например, из сталей марок Зкп., 1

Зпс., 5пс., др.

Целью настоящего изобретения является увеличение выхода годного.

Указанная цель достигается тем, что в известном способе получения заготовок из 20 кипящих и полуспокойных марок "талей, включающем нагрев слитка с температуры

850 — 920 С до температуры 1300+10 С в течение 4,5 — 5,0 ч, прокатку на промежуточное сечение за несколько проходов, измене- 25 ние положения раската в линии прокатки путем кантовки на 90 против часовой стрелки по ходу раската, прокатку до суммарного обжатия 81 — 84/ с последующим изменением положения раската в линии 30 прокатки путем кантовки на 45О и окончательную прокатку на требуемый размер до суммарного обжатия 90 — 92/ при единичныхобжатиях 4 — 5/ отсуммарногообжатия по стороне, согласно изобретению прокатку 35 на промежуточное сечение в первых проходах осуществляют с единичными обжатиями

17 — 18 от суммарного обжатия по стороне, изменение положения раската в линии прокатки путем кантовки на 90 против часовой 40 стрелки по ходу раската осуществляют по.сле прокатки на промежуточное сечение до суммарного обжатия 53-62%, а последующую прокатку до суммарного обжатия

81 — 84 осуществляют при единичных об- 45 жатиях 9,5 — 12,5/ от суммарного обжатия по стороне, Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию изобрете- 50 ния "новизна".

Пределы технических параметров заявляемого решения выбраны, исходя из того, что при прокатке на промежуточное сечение в первых проходах с единичными обжатия- 55 ми более 18О/ от суммарного обжатия по стороне наблюдается нарушение сплошности металла, что значительно снижает выход годного. Кроме того, при граничных обжатиях в первых проходах выше 18/ за счет

1766546

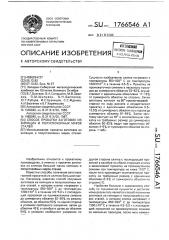

М и/и

В ы ход Год н о го, /о

Единичные обжатия в первых проходах при прокатке на промежуточное сечение, Суммарные обжатия перед кантовкой 900, о

Единичные обжатия при прокатке до суммарного обжатия

81-84 о/о, о/о

12,5

17,3

57,7

92,0

17,0

63,0

10,6

91,8

62,0

18,0

9,5

93,2

62,5

18,8

9,2

87,9

16,7

62,2

13,0

87,2

88,1

Известный способ (2) 920 С до температуры 1300 10 С в течение 4,5-5,0 ч перед выдачей слитков из нагревательных колодцев. Затем на блюминге

"1300" осуществляли прокатку слитков на промежуточное сечение с единичными обжатиями в первых проходах 17-18 до суммарного обжатия 53-62 (360х390 мм ), а затем изменяли положение раската в линии прокатки путем кантовки на 90 против часовой стрелки по ходу раската и производили последующую прокатку с единичными обжатиями 9,5-12,5 до суммарного обжатия 81-.84 (150х150 мм ), после чего изменяли положение раската в линии прокатки путем кантовки на 45 и производили окончательную прокатку на требуемый размер с единичными обжатиями 4-5%ро суммарного обжатия 90-92 (80х80 мм ).

Для получения сравнительных данных по эффективности предлагаемого способа выбрали выход годного, выраженный в процентах, относительно прокатываемого металла.

Полученные результаты предлагаемого способа в сравнении с прототипом приведены в таблице.

Из данных таблицы видно, что при получении заготовок из кипящих и полуспокойных марок сталей предлагаемым способом выход годного увеличивается на 3,7-5,1 по сравнению с известным способом (прототипом), который может быть принят на базовый объект.

Использование предлагаемого способа для получения заготовок из кипящих и полуспокойных марок сталей позволит, по сравнению с прототипом, увеличить выход годного и получить на ЗСМК при годовой прокатке этих сталей 3 млн.т годовой экономический эффект 150 тыс.руб. за счет сниже5 ния себестоимости производства 1 т заготовки на 0,05 руб.

©ормула изобретения

Способ прокатки заготовки из кипящих и полуспокойных марок сталей, включаю10 щий нагрев слитка с температуры 850-920

С до температуры 1300 -10 С в течение

4,5 — 5 ч, прокатку на промежуточное сечение за несколько проходов, изменение положения раската в линии прокатки путем кантов15 ки на 90 против часовой стрелки по ходу раската, прокатку до суммарного обжатия

81-84 с последующим изменением положения раската в линии прокатки путем кантовки на 45 и окончательную прокатку на

20 требуемый размер до суммарного обжатия

90-92% и ри единичных обжатиях 4-5 / суммарного обжатия по стороне, о т л и ч аю шийся тем, что, с целью увеличение выхода годного, прокатку на промежуточ25 ное сечение в первых проходах осуществляют с единичными обжатиями 17-18 от суммарного обжатия по стороне, изменение положения раската в линии прокатки путем кантовки на 90 против часовой стрелки по

30 ходу раската осуществляют после прокатки на промежуточное сечение до суммарного обжатия 53,0-62,0/, а последующую прокатку до суммарного обжатия 81-84 осуществляют при единичных обжатиях

35 9,5-12,5 / от суммарного обжатия по стороне.