Способ изготовления штампов для листовой штамповки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (яи В 21 0 37/20

1 Jf )д, -ъ (ГОСУДАРСТВЕННЫЙ КОМИТЕТ

AO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

В о (:Ь (л (Ь

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4672311/27 (22) 30.01.89 (46) 07.10.92. Бюл. hL 37 (75) Н.,Н. Волосов, Ю. С. Маказан и В. В.

Бородулин (56) Кондратьев Ю, Н. Технологическая оснастка из металлопластмасс, Л„ Судпромгиз, 1963, с. 150.

Кузнечно-штамповочное производство, N. 11, 1964, с. 23...24, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ

ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ (57) Сущность изобретения: изготавливают мастер-модель одного из деформирующих инструментов, на поверхность которой после установки соответствующего, выполненного из металла каркаса с жестко связанной с ним арматурой наносят ряд слоев эпоксидного компаунда с металлическим порошком до соединения с концами арматуры. В качестве мастер-модели для изготовления другого деформирующего инструмента используют отвержденный слой первого деформирующего инструмента, покрытый разделительной прослойкой, толщина кбторой равна толщине изготавливаемой при помощи штампа детали. На каркас устанавливают второй каркас с

Изобретение относится к области обработки металлов давлением, в частности к производству штампов с применением полимерных и других материалов и предназначено для изготовления деталей из листового проката, например кузовных деталей автомобилей.

„„Я3„„1766561 А1 арматурой и аналогичным образом наносят ряд слоев эпоксидного компаунда с порошком по всей поверхности разделительной прОслойки до соединения с концами арматуры. После отверждения компаунда жестко скрепляют один с другим оба каркаса, осуществляют поочередную заливку бетоном и

его отверждение для каждого из каркасов.

Отверждение бетона осуществляют с подогревом сборки, перед заливкой бетона до полного отверждения. эпоксидного компаунда с металлическим порошком в него вводят армирующие элементы на часть их высоты, переходные подушки выполняют из эпоксидного компаунда холодного отверждения, по завершении отверждения которого- наружные поверхности подушек механически обрабатывают перед монтажом опорных плит, Разъединение каркасов осуществляют перед проведейием доводочных работ. Сборку подогревают до 80 С с выдержкой при этой температуре в течение

6...8 ч. Для изготовления переходной подушки применяют менее прочный эпоксидный компаунд, чем наносимый на поверхности мастер-моделей компаунд с металлическим порошком. В качестве армирующих элементов используют крупную металлическую стружку. 3 з. и, ф-лы, 3 ил.

Целью изобретения является повышение надежности штампа и эксплуатационной безопасности работы на нем за счет увеличения прочности материала наполнителя, а также сйижения трудоемкости доводочных операций.

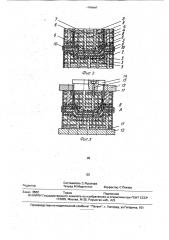

На фиг, 1-3 схематически представлены .этапы выполнения предлагаемого способа.

1766561

Способ осуществляют следующим образом. На рабочую поверхность заранее изготовленной мастер-модели 1 (фиг. 1) наносят разделительное покрытие.

По периферийному контуру мастер-модели 1 изготавливают металлический каркас

2 будущей матрицы и устанавливают его на эту модель.

Внутри каркаса Изготавливают и жестко соединяют с ним арматуру 3, йййнюю-границу которой располагают по контуру рабочей фигуры мастер-модели 1 на расстоянии

30-40 мм от ее поверхности.

Готовят смесь высокопрочного эпоксидного компаунда холодного отверждения с металлическим порошком и наносят ее в

3-4 слоя на рабочую поверхность мастермодели 1, покрывая нижнюю часть арматуры, В последний слой смеси до ее полного отверждения погру)кают частично стальную чугунйую крупную стружку, После отверждения рабочего слоя А матрицы, устанавливают последнюю на опорную поверхность рабочей фигурой вверх (фиг. 2). На поверхность этой фигуры

- наносят разделительную прослойку и восковой лист Б толщиной, равной толщине листа, из которого штампуется деталь. Затем покрывают восковой лист другой разделительной прослойкой.

Изготавливают и устанавливают по контуру в плане рабочей фигуры матрицы металлический каркас 4 прижима 5 и металлический каркас 6 пуансона 7, Внутри каркасов выполняют и жестко связывают с нимйсоответСтвенно арматуру

8, нйжнюю границу которой располагают по контуру рабочей фигуры (a вертикальной плоскости) матрицы на расстоянии 30-40 мм от поверхности.

Смесь эпоксидного компаунда с металлическим порошком наносят в 3-4 слоя В на рабочую поверхность матрицы, покрывая нижнюю часть арматуры прижима 5 и пуансона 7.

На последний слой смеси, до ее полного отверждения, наносят крупную стальную или чугунную стружку 9, частично погружая ее в смесь. После полного отверждения смеси металлические каркасы жестко соединяют между собой с помощью привариваемых в отдельных местах пластин 10.

Заполняют бетоном сначала каркас матрицы, а затем каркасы прижима и пуансона. При этом бетон и полимерный рабочий слой каждой части инструмента прогревают паром при температуре 80ОС с выдержкой 6-8 часов.

После отверждения. бетона наносят на его опорные поверхности слой эпоксидного компаунда 11 (фиг. 3) холодного отверждения с меньшей прочностной характеристикой, чем у рабочего слоя.

После отверждения компаунда его обрабатывают фрезой, образуя переходные подушки матрицы, пуансона и прижима. Затем к их поверхностям крепят опорные плиты 12, 13 и 14 посредством болтов 15, связывающих эти плиты с закладной арматурой, расположенной в каркасах 4 и 6 вертикально. Пластины 10 срезают, штамп размыкают и осуществляют доводочные работы.

Преимущество способа заключается в том, что при нагреве паром одновременно бетона, эпоксидйого компаунда и металлического каркаса с арматурой внутри происходит быстрое отверждение бетона на горячей сетке. При охлаждении всей системы до комнатной температуры остывающий металл арматуры стягивает полимерный слой с бетонным основанием и создает вместе с остывающим металлическим каркасом, с которым жестко связана арматура, напряжение всестороннего сжатия бетона. Это способствует увеличению монолитности и прочности формообразующих частей штампа (пуансона, матрицы, прижима).

Пример. Для штамповки крыла(левого или правого) легкового автомобиля изготавливается штамп по предлагаемому способу.

При этом наполнителем для рабочей (формообразующей) части штампа служит эпоксидный компаунд с металлическим порошком с прочностью на сжатие 750-800

МПа, а связующей основой бетонного наполнителя является цемент марки 400-500.

Нагрев каркаса с арматурой и наполнителем осуществляется паром в закрытой камере до температуры 80 10, Выдержку при этой температуре производят 6-8 ч.в зависимости от габаритов штамповой оснастки.

Охлаждение всей системы до комнатной температуры осуществляется вне камеры.

Такая технология обработки наполнителя обеспечивает требуемую прочность и монолитность штампа. Достичь того же эффекта по прочностным характеристикам бетона можно и другим путем, например, отверждением его при комнатной температуре. Однако для этого потребуется не менее 28 сут.

Кроме того, отсутствие обработки эпоксидного компаунда при температуре 80 С не обеспечит повышение его прочностных характеристик.

Формула изобретения

1. Способ изготовления штампов для листовой штамповки, преимущественно

1766561 крупногабаритных, включающий изготовление мастер-моделей деформирующих инструментов, каркасов и арматуры для половин штампа, монтаж каркасов на соответствующих мастер-моделях и арматуры, заполне- 5 ние каркасов бетонным наполнителем с последующим его отверждением, нанесение эпоксидного компаунда холодного Отверждения в смеси с металлическИм порошком поверх бетона, монтаж переход- 10 ных подушек и опорных металлических" плит, а также доводку до заданных размеров рабочих поверхностей деформирующего инструмента, отличающийся тем, что, с целью повышения надежности и эдас- 15 плуатационной безопасности за счет увеличения прочности материала наполнителя, а также снижения трудоемкости доводочных операций, изготавливают мастер-модель одного из деформирующих инструментов, 20 на поверхность которой после установки соответствующего выполненного из металла каркаса с жестко связанной с ним арматурой наносят ряд слоев эпоксидного компаунда с металлическим порошком до 25 соединения с концами арматуры, в качестве мастер-модели для изготовления другого деформирующего инструмента используют отвержденный слой первого деформирующего инструмента, покрытый разделитель- 30 ной прослойкой, толщина которой равна толщине изготавливаемой при помощи штампа детали, на каркас которого устанавливают второй каркас с арматурой и анало35 гичным образом наносят ряд слоев эпоксидного компаунда с порошком по всей поверхности разделительной прослойки до соединения с концами арматуры, затем после отверждения компаунда жестко скрепляют один с другим оба каркаса, осуществляют поочередную заливку бетоном и его отверждение для каждого из каркасов, при этом отверждение бетона осуществляют с подогревом сборки, перед заливкой бетона до полного отверждения эпоксидного компаунда с металлическим порошком в него вводят армирующие элементы на часть их высоты, переходные подушки выполняют из эпоксидного компаунда холодного отверждения, по завершении отверждения которого наружные поверхности подушек механически обрабатывают перед монтажом опорных плит, а разьединение каркасов осуществляют перед проведением доводочных работ.

2, Способ по п. 1, отличающийся тем, что сборку подогревают до температуры 80 С с выдержкой при этой температуре в течение 6-8 ч.

3. Способ по и. 1. о тл и ч а ю щи и с я тем, что для изготовления переходной подушки применяют менее прочный эпоксидный компаунд, чем наносимый на поверхности мастер-моделей эпоксидный компаунд с металлическим порошком.

4. Способ по и. 1, о тл и ч а ю щи и с я тем, что в качестве армирующих-элементов используют крупную металлическую стружку.

i аььь 1

45.50

Составитель С.Фролова

Техред M.ÌîðãåHòàë Корректор С.Пекарь

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3502 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5