Способ изготовления стержневых резьбовых изделий

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением , производство крепежных изделий типа болтов, винтов и других стержневых резьбовых изделий. Сущность изобретения: перед редуцированием на торце стержня оформляют выдавливанием конусный выступ. Больший диаметр выступа назначают не более диаметра стержня под накатывание резьбы и не менее внутреннего диаметра резьбы. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 21 К 1/44; 1/46

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4760064/27 (22) 09.08.89 (46) 07.10.92. Бюл. М 37 (71) Всесоюзный научно-исследовательский институт метизной промышленности и Магнитогорский калибровочный завод (72) В.В,Волчков, В.И,Мокринский, 6,М.Ðèãмант и В,В.Кривощапов (56) Навроцкий Г.А., Миропольский Ю.А., Лебедев В.В. Технология объемной штамповки на автоматах, M.: Машиностроение, 1972, с.35, рис.10а.

Изобретение относится к технологии производства крепежных изделий и может быть использовано в производстве болтов, винтов и других стержневых резьбовых изделий.

Известен способ изготовления болтов с выдавливанием концевой фаски при редуцировании стержня под накатывание резьбы (Уик Ч. Обработка металлов без снятия стружки. М.: Мир, 1965, с.59).

Недостатки этого способа:

1. Низкая стойкость матрицы и выталкивателя операции редуцирования из-за раздутия стержня на участке между редуцирующим пояском и фаскообразующим профилем матрицы, вследствие этого — дополнительное редуцирование заготовки при ее выталкивании.

2. Нетехнологичность матричной вставки фаскообразования.

3. Уменьшение стойкости резьбонакатного инструмента из-за невозможности регулирования длины накатной части стержня Ы 1766573 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ РЕЗ6БОВЫХ ИЗДЕЛИЙ (57) Использование: обработка металлов давлением, производство крепежных изделий типа болтов, винтов и других стЕржневых резьбовых изделий, Сущность изобретения: перед редуцированием на торце стержня оформляют выдавливанием конусный выступ.

Больший диаметр выступа назначают не более диаметра стержня под накатывание резьбы и не менее внутреннего диаметра резьбы. 2 ил. (в пределах допуска) и повышенного износа на упрочненном фасочном участке.

4. Низкое качество фаски из-за искажения ее профиля при накатывании резьбы.

Наиболее близким предлагаемому является способ изготовления болтов с выдавливанием фаски при высадке головки, в котором наибольший диаметр фаски назначают равным диаметру болта, образование фаски здесь также производится в матрице (Навроцкий Г.А. и др. Технология объемной штамповки на автоматах. М.: Машиностроение, 1972, с.35), Недостатки этого способа:

1. Нетехнологичность способа — переход с одной длины болта на другую длину требует замены матрицы (корпуса со вставками, т.е, для каждой длины изделия нужна своя матрица).

2. Нетехнологичность инструмента фаскообразующей позиции.

М

C ! ос, 0 (л . 4 (л) 1766573

3, Меньшая стойкость этого инструмента в сравнении с обычным без фаскообразующей.

4. Меньшая стойкость резьбонакатногс инструмента из-за повышенного износа на уп рочненном фасочном участке, т.к. образование фаски на нередуцированном стержне происходит с большей степенью деформации. 5, Низкое качество фаски — из-за искажения ее профиля при накатывании резьбы

: Цель изобретения — увеличение стойкости резьбонакатного инструмента.

Поставленная цель достигается за счет того, что при высадке головки торец стержня формируют в виде усеченного конического выступа, значение большего диаметра которого составляет не более диаметра стержня под накатку резьбы и не менее внутреннего диаметра резьбы.

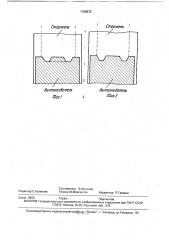

Образование фаски производится на выталкивателе (фиг.1 и 2).

После редуцирования стержня под накатку(линии "а" — образующие калибрующего пояска редуцирующей матрицы) диаметр его отредуцированной части будет больше или равен наибольшему диаметру фаски в зависимости от того, диаметр калибрующей части редуцирующего пояска будет больше (фиг.1) или равен (фиг.2) наибольшему диаметру выдавливающего участка выталкивателя.

Так как предлагаемый способ осуществляется использованием обычных матриц, то, следовательно, их стойкость будет больше стойкости матриц, работающих у описанных способов, Вследствие того, что формообразование конусного выступа в предлагаемом способе выполняется с меньшей степенью деформации, чем в описанных способах, стойкость резьбонакатного инструмента при его осуществлении тоже будет больше ввиду меньшего износа фасочного участка этого инструмента, Реализация предлагаемого способа с выполнением фасочного участка в матрице нецелесообразна, т,к, при еще большем усложнении матрицы от будет обладать всеми недостатками способа-прототипа.

Отметим, что осуществление способапрототипа с выполнением фаски на фаскообразующем выталкивателе приводит к смятию или сколу фаскообразующих кромок при первых же ударах.

Учитывая, что контактная поверхность фаскообразующего выталкивателя, ограниченная его фасочной и боковой поверхностью, все-таки мала, с целью

5 предотвращения возможного смятия этой поверхности на выталкивателе целесообразно выполнить выступ, производящий конусное углубление в стержне (см. рисунки), причем, высота выступа должна распола10 гаться не ниже уровня указанной поверхности. Кроме того, выполнение углубления требуется для увеличения податливости концевой части стержня в радиальном направлении, что положительно скажется на

15 стойкости резьбы накатного инструмента.

Пример осуществления предлагаемого способа.

Изготавливались болты М24х100, М24х110, М24х120 на холодновысадочном

20 автомате с отключенным механизмом фаскообразования по.следующему техпроцессу:

1. Отрезка заготовки диаметром 23,45 мм

2. Высадка конусной головки

3. Высадка цилиндрической головки с

25 образованием конусного выступа и углубления в стержне, наибольший диаметр выступа составлял 20 мм

4. Редуцирование стержня под накатку

5. Обрезка головки на шестигранник

30 6, Накатка резьбы

Размеры фаски соответствовали ГОСТ

12414-66.

Предлагаемое изобретение разработано при выполнении темы 75 — 88 "Разработка

35 комплексных технологических процессов изготовления болтов М6 — M8, винтов и шурупов диаметром 3-4 мм применительно к роторным и роторно-конвейерным линиям", Использование изобретения обеспечи40 вает повышение стойкости реэьбонакатного инструмента.

Формула изобретения

Способ изготовления стержневых резьбовых изделий, включающий предва45 рительную высадку конической головки, окончательную высадку головки с одновременным оформлением торца стержня и редуцирование стержня под накатку резьбы, о тл и ч а ю шийся тем, что, с целью повышения

50 стойкости резьбонакатного инструмента, торец стержня формируют в виде усеченного конического выступа, значение большего диаметра которого составляет не более диаметра стержня под накатку резьбы и не менее

55 внутреннего диаметра резьбы.

1766573

Составитель В.Воликов

Редактор С.Кулакова Техред M.MoðãåíòàJI Корректор П.Гереши

Заказ 3503 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

1 1яц)ЖРнь

Вытвят3атяь

Риг./

Выталкцбатель

ЮагГ