Способ получения отливок

Иллюстрации

Показать всеРеферат

Использование:производство отливок в формах, изготовленных вакуумно-пленочной формовкой (ВПФ). Сущность изобретения: способ включает изготовление полуформ методом ВПФ, их сборку, заливку и затвердевание металла. После сборки форму 3 накрывают герметизирующей крышкой 4, перед заливкой и во время заливки снижают разрежение в форме 3 и под герметизирующей крышкой 4 создают газовое давление, а во время заливки создают разрежение в форме 3 и снимают газовое давление и герметизирующую крышку 4. Вакуумирование формы обеспечивается только во время ее заливки. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 22 С 9/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

V (р (Л

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4874565/02 (22) 21.08.90 (46) 07,10.92, Бюл, N 37 (71) Киевское научно-производственное объединение по механизации и автоматизации производства "ВПКТИ Стройдормаш" (72) В. С. Дорошенко и Н. И. Шейко (56) Авторское свидетельство СССР

N 1266644, кл. В 22 С 9/02, 1985. (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК (57) Использование: производство отливок в формах, изготовленных вакуумно-пленочИзобретение относится к литейному производству, а именно к способам производства отливок в формах, установленных вакуумно-пленочной формовкой (ВПФ) преимущественно на конвейере.

Известен способ получения отливок на конвейере ВПФ со сложными системами вакуумного сопровождения форм и сложными механизмами клапанного подключения вакуумных трубопроводов к полуформам. Затраты на оборудование и энергозатраты на вакуумирование увеличиваются с увеличением массы отливок и производительностью конвейеров ВПФ.

Известен способ получения отливок с применением автоматических зажимов для скрепления полуформ между собой и с транспортной плитой. В конструкциЬ зажимов применяются пневмоцйлиндры, Зажимы удобны для применения на конвейере, однако не предусматривают упрочнения форм при ВПФ.

Известен способ литья под газовым давлением при ВПФ с использованием газового давления на расплав после формов„„Я „„ 1766588 А 1 ной формовкой (ВПФ). Сущность изобретения: способ включает изготовление полуформ методом ВПФ, их сборку, заливку и затвердевание металла. После сборки форму 3 накрывают герметизирующей крышкой

4, перед заливкой и во время заливки снижают разрежение в форме 3 и под герметизирующей крышкой 4 создают газовое давление, а во время заливки сОздают разрежение в форме 3 и снимают газовое давление и герметизирующую крышку 4.

Вакуумирование формы обеспечивается только во время ее заливки, 2 ил, ки, сборки, скрепления полуформ и заливки форм, При этом время вакуумирования после заливки уменьшается за счет более быстрого при повышенном давлении образования корки отливки. Однако сокращение времени вакуумирования за счет ускоренной кристаллизации незначительно особенно для крупного литья, Кроме того, способ литья под газовым давлением весьма ограничен по применению, Несравнимо шире заливка струей из ковша.

Наиболее близким является способ получения отливок по ВПФ, при котором осуществляют подачу газа в рабочую полость перед заливкой под давлением.

Однако при применении этого способа велики затраты энергии на вакуумирование.

Целью изобретения является снижение затрат энергии на вакуумирование.

Для этого в способе, включающем изготовление полуформ методом вакуумно-пленочной формовки, их сборку, заливку расплавом, создание газового давления на форму, затвердевание отливки, снятие разрежения в форме и удаление отливки, после

1766588 сборки верхний кснтрлад формы накрывают герметизирующей крышкой, перед заливкой и во время затвердевания отливки снимают разрежение в форме и под герметизирующей крышкой создают газовое давление, а во время заливки создают разрежение в форме и снимают газовое давление и герметизирующую крышку.

В способе обеспечивается вакуумирование формы лишь во время заливки ее из ковша. Во все остальное время, когда необхддимо обеспечить про4ность формы, прессуЬщий перепад давлений на ком песка создается не за счет разницы атмосферного давления и внутриформенного разрежения, а за счет разницы газового давления со стороны контрлада (в первом случае — полости формы, а во втором — расплава) и внутриформенного атмосферного давления, Время заливки составляет не более 5- 0% от времени накоплепния форм после сборки и затвердевания и охлаждения при поддержании прочной формы после заливки особенно для средних и крупных отливок.

Только во время заливки происходит вакуумирование, а в остальное время после сборки формы ее прочность поддерживается с использованием газового давления. Это значительно сокращает энергопотребление на вакуумирование, позволяет не использовать сложные системы вакуумного сопровождения форм на конвейере.

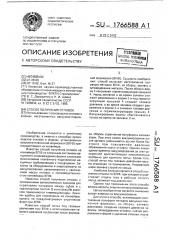

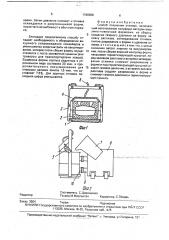

На фиг. 1 изображена собранная форма при ожидании заливки; на фиг. 2 — форма во время заливки, вид сбоку.

Для осуществления способа для скрепления установленной на транспортную плиту 1 формы 2 применяют автоматический зажим 3 известной конструкции. На него монтируют герметизирующую крышку 4 с механизмом 5 ее снятия-установки и трубопроводом 6, При открывании крышки 4 механизм 5 открывает трубопровод 6, При заливке расплава из ковша 7 используют машину 8, которая имеет вакуумный насос (не показан) при движущейся конструкции машины либо машина подключена к вакуумному трубопроводу при стационарной конструкции машины. Машина 8 имеет выдвигающиеся клапаны 9, подключающиеся к клапанам 10 формы 2 для вакуумирования. Машина 8 при подключении клапанов

9 к клапанам 10 имеет устройство (не показано, включения механизма 5 для открывания-закрывания контрлада формы 2 крышкой 4, Способ реализован при получении отливки корпуса редуктора массой 260 кг из

55 серого чугуна. Формовку производят известным способом hpM наложении пленки на модель, установке опоки, засыпке песка, наложении пленки на контрлад, создании рабочего разрежения 50 кПа и протяжке модели для обеих полуформ на полуавтоматической карусельной установке ВПФ. При сборке на тележечном конвейре на транспортной плите 1 тележки производят сборку формы 2 и устанавливают зажим 3 с крышкой 4. При осуществлении прижатия плиты

1 формы 2 и крышки 4 подключаютдавление

150 кПа к трубопроводу 6, это давление действует на контрлад и полость формы через выпор и стояк. На крышке 4 и плите 1 могут выполняться резиновые прокладки по периметру опоки для улучшения герметизации.

При подключении газового давления к трубопроводу 6 отключают внутриформенное разрежение. Давление 150 кПа под крышкой 4 создает на контрлад и полость формы

2 разницу с атмосферным давлением

100 кПа, устанавливающимся через

3-5 мин (за это время атмосферное давление замещает разрежение) после отключения от клапанов формы трубопроводов вакуум-сети в толще песка формы. Эта разница в 50 кПа создает тот же перепад, что и при внутриформенном вакуумировании и обеспечивает такую же прочность формы; что позволяет выдерживать форму 2 без ва- . куумирования длительное время либо стационарно, либо транспортируя ее вдоль конвейера, Аналогично способ позволяет накрывать крышкой 6 отдельную полуформу; отключая ее,от вакуум-сети и выдерживая длительное время. Для заливки форму 2 транспортируют к машине 8 либо машина 8 подъезжает к форме. Форму через клапаны

10, присоединяя клапаны 9 машины 8, подключают к источнику вакуумирования, При этом воздействуют на концевой выключатель (не показан), который дает команду на механизм 5, последний открывает крышку 4, перекрывая трубопровод 6, При этом перевод от воздействия на форму давлением до воздействия разрежением осуществляют в течение 4-5 с без уменьшения прочности формы и без изменения ее геометрических размеров. Заливку осуществляют из ковша

7, затем форму опять закрывают крышкой 4, подают давление по трубопроводу 6 и отключают клапаны 9 от формы. При затвердевании аналогично известным решениям можно повышать давление на расплав, достигая тех же результатов при отсутствии вакуумирования формы, Выдержку поддействием осуществляют до полного затвердевания отливок. а для разностей отливок, склонных к короблению, и более длительное

1766588 время, Затем давление снимают и отливка охлаждается в разупрочненйой форме, после чего ее выбивают в обычном порядке, р

Составитель С,Дорошенко

Техред М.Моргентал Корректор С.Пекарь

Редактор

Заказ 3504 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Благодаря предлагаемому способу отпадает необходимость в оборудовании вакуумного сопровождения конвейеров и уменьшаются энергозатраты на вакуумирование, которое после сборки формы осуществляется с поста заливочной машины (или траверсы для транспортировки ковша).

Выдержка формы корпуса редуктора в упрочненном виде составила 20 мин, а продолжительность вакуумирования для операции заливки заняла 1,5 мин, что составляет 7,5; . Для крупных отливок последняя цифра уменьшается.

Формула изобретения

Способ получения отливок, включающий изготовление полуформ методом вакуумно-пленочной формовки, из сборку, 5 создание газового давления на форму, заливку расплава, затвердевание отливки, снятие разрежения в форме и удаление отливки, отличающийся тем, что, с целью снижения затрат энергии на вакуумирова10 ние, после сборки верхний контрлад формы накрывают герметизирующей крышкой, перед заливкой расплава и во время затвердевания отливки снимают разрежение в форме и под герметизирующей крышкой со15 здают газовое давление, а во время заливки расплава создают разрежение в форме и снимают газовое давление и герметизирующую крышку.