Устройство для сборки деталей запрессовкой и обработки отверстий

Иллюстрации

Показать всеРеферат

Использование: в механической обработке для запрессовки втулок и калибрования в них отверстий. Сущность изобретения: уст-во имеет прессующую и калибрующую части, соединенные между собой при помощи замка, причем прессующая часть выполнена в виде корпуса 1 гидроцилиндра, а калибрующая - в виде штока 4 с дорном 5, при этом роль замка выполняет замкнутая гидросеть, состоящая из обратного и разгрузочного клапанов. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) ((<) (si)s В 23 Р 19/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4864850/27 (22) 07.09.90 (46) 07.10.92.Бюл.¹ 37 (71) Могилевский машиностроительный институт (72) А.А.Жолобов и Л.M.ßñêåâè÷ (56) Авторское свидетельство СССР № 782982, кл. В 23 P 19/02, 1979, (54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

ЗАПРЕССОВКОЙ И ОБРАБОТКИ ОТВЕРСТИЙ

Изобретение относится к области механической обработки и может быть использовано для запрессовки втулок и обработки отверстий.

Известны устройства, осуществляющие запрессовку втулок и обработку их отверстий в один технологический переход (Чистосердов П.С., Жолобов А.А„Сургунт Я.М., Запрессовка втулок и калибрование в них отверстий за один процесс,-"Машиностроитель", 1973, №9). Все эти устройства имеют низкую производительность из-за большой доли ручного труда и, следовательно, небезопасны в работе, Наиболее близким по технической сущности и достигаемому результату является устройство для сборки деталей запрессовкой и обработки отверстий, которое имеет прессующую и калибрующую части, соединенные между собой при помощи шарикового замка. Недостатком данного устройства является низкая производительность и значительные ударные нагрузки.

При работе с этим устройством необходимо все вспомогательные операции производить вручную, а после завершения работы сьем прессующей и калибрующей частей и их перемещение на специальный стол для (57) Использование. в механической о6оаботке для запрессовки втулок и калибрования в них отверстий. Сущность изобретения; уст-во имеет прессующую и калибрующую части, соединенные между собой при помощи замка. причем прессующая часть выполнена в виде корпуса 1 гидроцилиндра, а калибрующая — в виде штока 4 с дорном

5, при этом роль замка выполняет замкнутая гидросеть, состоящая из обратного и разгрузочного клапанов. 3 ил. подготовки нового сопряжения также необходимо производить вручную (а вт.св, ¹

782982, кл, B 23 P 19/02, 1980).

Цель изобретения является повышение производительности труда эа счет автоматизации процесса запрессовки втулок и обработки отверстий.

Поставленная цель достигается тем, что устройство для сборки деталей запрессовкой и обработки отверстий имеет прессующую и калибрующую части, соединенные между собой при помощи замкового механизма, при этом прессующая часть выполнена в виде гидроцилиндра с верхней и нижней крышками, а калибрующая часть выполнена в виде поршня гидроцилиндра прессующей части, на котором закреплен дорн, при этом замковый механизм выполнен в виде замкнутой гидросети, включающей соединенный с гидроцилиндром гидроаккумулятор с подпружиненным поршнем, установленным с возможностью перемещения по штоку гидроцилиндра, и обратный и разгрузочный клапаны.

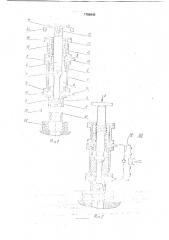

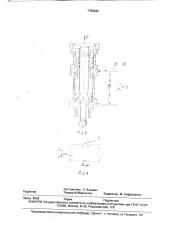

На фиг.1 приведена принципиальная схема предлагаемого устройства; на фиг.2— схема движения жидкости при рабочем ходе устройства; на фиг.3 — схема движения жид1766643

10

50 кости при обратном ходе устройства; на фиг.4 — электрическая схема подключения.

Устройство имеет прессующую часть, состоящую из корпуса 1 гидроцилиндра, верхней 2 и нижней 3 крышек, Калибрующая часть устройства состоит из штока 4, соединенного с поршнем 5 и дорном 6 при помощи гаек 7 и 8 соответственно, К нижней крышке 3 присоединены съемная втулка 9 и микровьгключатель 10, Устройство прикреплено к рабочему органу станка при помощи фланца 11„соединенного со штоком 4 винтом,12, Для йодключениА устройства к гидросети имеются штуцера 13 и 14, В гидросеть входит гидроаккумулятор, состоящий из корпуса 15, свободно перемещающегося по штоку 4 поршня 16, пружины 17, крышки 18 и клапанов 19 и 20 соответственно обратного и разгрузочного с электрическим управлением, Устройство работает следующим образом, При перемещении штока 4, скрепленного с рабочим органом станка при помощи фланца 11 все устройство перемещается вниз, пока втулка 9 не упрется в торец запрессованной детали 21, При этом шток 4 с дорном находится в крайнем верхнем положении относительно корпуса гидроцилиндра 1. Жидкость, находящаяся в полости А гидроцилиндра, не имеет выхода (разгрузочный клапан закрыт) и поэтому шток 4 с поршнем 5 не может перемещаться относительно корпуса 1 гидроцилиндра. При перемещении всего устройства вниз будет происходить запрессовка втулки 2 1 в корпусную деталь 22. Конец процесса запрессовки втулки 21 совпадает по времени с касанием микровыключателя 10 ограничителя хода 23, При этом касании срабатывают контакты микровыключателя 10 (фиг,4) и ,замыкается электрическая цепь и срабатывает разгрузочный клапан 20. На этом стадия запрессовки заканчивается и начинается процесс калибрования отверстия дорном б. При дальнейшем перемещении устройства вниз корпус будет оставаться на месте, а калибрующая часть, прикрепленная к рабочему органу станка и состоящая из штока 4, поршня 5 и дорна 6, будет перемещаться относительно корпуса

1 гидроцилиндра, В этом случае жидкость через открытый разгрузочный клапан 20 начнет перемещаться из полости А в полость

В, причем часть жидкости, обусловленная разностью объемов этих полостей, будет вытесняться в гидроаккумулятор, предназначенный также и для компенсации потерь жидкости при работе устройства (фиг,2). После калибрования отверстия калибрующая часть займет крайнее нижнее положение относительно корпуса 1 гидроцилиндра и все устройство получит поступательное движение вверх. При этом микровыключатель 10 отойдет от ограничителя хода 23. электрическая цепь разомкнется и разгрузочный клапан 20 закроется, В таком положении устройство будет подниматься вверх пока корпус устройства не упрется в выступы 24, Дальнейшее перемещение калибрующей части вверх при неподвижном корпусе устройства вынудит жидкость вытесняться из полости В в полость А через обратный клапан 19 (см, фиг,3), Когда калибрующая чаСть займет крайнее верхнее положение относительно корпуса 1 гидроцилиндра движение вверх прекратится. При этом устройство возвратилось в исходное положение, При помощи робота устанавливается новая корпусная деталь и запрессовываемая втулка и цикл работы повторяется.

Формула изобретения

Устройство для сборки деталей запрессовкой и обработки отверстий, содержащее прессующую часть и калибрующую часть с рабочим инструментом в виде дорна, связанные между собой посредством замково-гомеханизма,отличающееся тем,что, с целью повышения производитель,ости за счет автоматизации процесса, прессующая часть выполнена в виде корпуса гидроцилиндра с верхней и нижней крышками, а калибрующая часть выполнена в виде поршня гидроцилиндра прессующей части, на котором закреплен дорн, при этом замковый механизм выполнен в виде замкнутой гидросети, включающей соединенный с гидроцилиндром гидроаккумулятор с подпружиненным поршнем, уСтановленным с возможностью перемещения по штоку гидроцилиндра, и обратный и разгрузочный клапаны, 1766643

gi (! ч . ч

1766643

i А

1 с с,.Р

Составитель Л. Яскевич

Техред М.Моргентал Корректор М. Андрушенко

Редактор

Заказ 3506 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

li

l j