Способ изготовления резинотехнических рукавов с ответвлениями

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (! 9) (I I ) ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ V

0л (7 4

С) (21) 4884998/05 (22) 26.11.90 (46) 07.10.92. Бюл, ¹ 37 (71) Комплексный научно-исследовательский и проектно-конструкторский институт по проблемам Центрального района Донбасса (72) M,Á.Ðoçåíòàëü (56) Заявка ФРГ ¹ 3151640, кл. В 29 Н 7/14, опублик. 1983, (54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ РУКАВОВ С ОТВЕТВЛЕНИЯМИ (57) Использование; изготовление резинотехнических иэделий, например резинотканевых рукавов с ответвлениями с высоким качеством, Сущность изобретения: в спосо,Изобретение относится к области изготовления резинотехнических изделий, в частности резинотканевых рукавов с ответвлениями.

Известен способ изготовления резинотехнических рукавов с ответвлениями, при котором осуществляют сборку рукава и ответвлений и вулканиэацию собранной заготовки (11, Этот способ является наиболее близким по технической сущности и достигаемому результату к изобретению.

Однако качество получаемых резинотехнических рукавов с ответвлениями недостаточно высоко из-за нерешенности вопросов сборки дорна и последовательно(si)s В 29 D 23/22, В 29 С 53/32 бе изготовления резинотехнических рукавов с ответвлениями для сборки рукава и ответвлений используют дорны. Дорны перед сборкой рукава и ответвлений стыкуют.

Сборку рукава и ответвлений осуществляют намоткой полос резинотехнического материала на каждый дорн, служащий для образования ответвления, от конца дорна к месту его стыковки. Затем осуществляют намотку полос резинотехнического материала на дорн, служащий для образования рукава, После вулканизации заготовки сначала извлекают дорны, служащие для образования ответвлений, затем — дорн, служащий для образования рукава, Способ позволяет повысить качество рукавов и снизить их стоимость за счет повышения герметичности и уменьшения материалоемкости, 4 ил. сти намотки полос резинотехнического материала.

Цель изобретения — повышение качества изготавливаемых рукавов с ответвлениями.

Цель достигается тем, что в известном способе изготовления резинотехнических рукавов с ответвлениями, согласно которому осуществляют сборку рукава и ответвлений и вулканизацию собранной заготовки, для сборки рукава и ответвлений используют дорны, которые перед сборкой рукава и ответвлений стыкуют, а сборку рукава и ответвлений осуществляют намоткой полос резинотехнического материала на каждый дорн, служащий для образования ответвления, от конца дорна к месту его стыковки, с последующей

1766701 намоткой полос резинотехничесКого материала на дорн, служащий для образования рукава, а после вулканизации заготовки сначала извлекают дорны, служащие для образования ответвлений, а затем — дорн, служащий для образования рукава.

Изготовление таким образом рукава с ответвлениями позволяет в местах соединения рукавов и ответвлений повысить герметйчность рукава и уменьшить материалоемкость, следовательно, повысить качество изделия и снизить его стоимость.

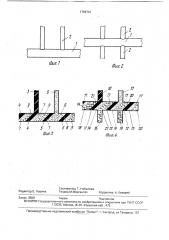

На фиг.1 и 2 изображены два типа дорнов в сборе; на фиг.3 и 4 — заготовки рукава с ответвлениями с наложенным слоем резинотехнического материала.

Дорны в сборе (фиг,1 и 2) для изготовления рукава с ответвлениями состоят из дорна 1, служащего для образования рукава диаметром 60 мм и дорнов 2, служащих для образования ответвлений диаметром 40 мм, которые стыкуют перед сборкой, например, резьбовым соединением. В дорне для образования рукава выполнены радиальные отверстия с внутренней резьбой, а дорны для образования ответвлений заканчиваются участком с наружной резьбой меньшего диаметра, чем сам дорн.

На дорне в сборе собирают камеру из невулканизованной резины. При сборке рукава и ответвлений сначала осуществляют намотку полосы 3 резиноткани на дорн 2, служащий для образования ответвления, от конца дорна к месту его стыковки, где полоса 3 раздваивается в противоположных направлениях в виде полос 4,5, укладываемых при намотке на дорн рукава в форме спирали, Затем наматывают полосу 6 на второй дорн 2, служащий для образования второго ответвления с аналогичным разделением .. полосы 6 в месте стыковки дорна на полосы

7,8, также укладываемые по спирали. Затем наматывается полоса 9-на дорн 1, служащий для образования рукава. При намотке полос их витки накладываются внахлест, Изготовление рукава,с ответвлениями второго типа (фиг.4) начинается с намотки полосы 10 на первый из дорнов 2 с последующим раздвоением полосы 10 на полосы 11, 5 12 в месте стыковки дорнов. Далее наматывается полоса 13 на второй иэ дорнов

2 с последующим раздвоением полосы 13 на полосы 14,15. Аналогично наматываются полосы 16 — 21 на части дорнов 2, распо10 ложенные с противоположной стороны дорна 1.

В результате образуется слой резиноткани (фиг.3 и 4) одного направления.

Аналогично накладывается следующий

15 симметричный слой. Изделие собирается из четного количества симметричных слоев резиноткани, После сборки собранная заготовка рукава с ответвлениями вулканизируется в автоклаве, Затем дорн разбира20 ется, причем сначала извлекают дорны, служащие для образования ответвлений, а затем — дорн, служащий для образования рукава. Извлечение дорнов осуществляют вращением дорнов для разборки резьбово25 ro соединения.

Формула изобретения

Способ изготовления резинотехнических рукавов с ответвлениями, при котором осуществляют сборку рукава и ответвле30 ний и вулканизацию собранной заготовки, отличающийся тем, что, с целью повышения качества изготавливаемых рукавов с ответвлениями, для сборки рукава и ответвлений используют дорны, которые пе35 ред сборкой рукава и ответвлений стыкуют, а сборку рукава и ответвлений осуществляют намоткой полос резинотехнического материала на каждый дорн, служащий для образования ответвления, от конца дорна к

40 месту его стыковки, с последующей намоткой полос резинотехнического материала на дорн, служащий для образования рукава, а после вулканизации заготовки сначала извлекают дорны, служащие для образования

45 ответвлений, а затем — дорн, служащий для образования рукава, 1766701

ЦЬг 7

P g Я 1g gggc Я /у ф Я f2 15 Я7 ЖГЕМ 4

Составитель Т, Небытова

Техред М.Моргентал Корректор А, Козориз

Редактор Е. Харина

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 3509 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5