Способ получения гранулированного перкарбоната натрия

Иллюстрации

Показать всеРеферат

Изобретение относится к области химии и позволяет повысить стабильность перкарбоната натрия в составе синтетических моющих средств. Изобретение заключается в том, что гранулированный перкарбонат натрия получают путем взаимодействия перекиси водорода с кальцинированной содой в присутствии стабилизаторов с образованием суспензии перкарбоната натрия, отделения кристаллов перкарбоната натрия от маточника, их гранулирование и сушку гранул , причем, отделенные кристаллы смешивают с сухими стабилизированными гранулами в соотношении 1:1-5 соответственно, а грануляцию полученной смеси осуществляют прессованием с последующей обработкой гранул перед сушкой маточником. Изобретение позволяет получать гранулированный перкарбонат натрия , у которого стабильность в составе синтетических моющих средств не более 150% (по методике, описанной в ТУ 6-02-2- 827-85). 1 табл. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 01 В 15/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

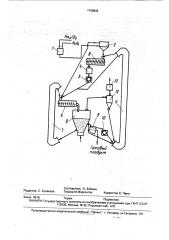

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4306362/26 (22) 15,09.87 (46) 07,10.92. Бюл. N 37 (71) Государственный научно-исследовательский институт химии и технологии элементорганических соединений (72) В.А, Будков. Н.В. Валайнис. B.Ä. Пароконный и В.И. Мурашко (56) Заявка ФРГ М 2700797, кл. С 01 В 15/10, опублик, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ (57) Изобретение относится к области химии и позволяет повысить стабильность перкарбоната натрия в составе синтетических моющих средств, Изобретение заключается в том, что гранулированный перкарбонат наИзобретение относится к области химии и может быть использовано при получении гранулированных отбеливающих и моющих средств, в частности перкабоната натрия, Целью изобретения является повышение стабильности перкарбоната натрия в составе синтетических моющих средств, На чертеже изображено устройство для реализации данного способа.

В ректоре 1 происходит синтез перкарбоната натрия из водной суспензии кальцинированной соды и водного раствора перекиси водорода. Концентрация кальцинированной соды в водной суспензии может составлять 30 — 100%, а концентрация перекиси водорода в его водном растворе 3060%, Желательно проводить взаимодействие при таких концентрациях исходных реагентов, чтобы содержание

„, Я ÄÄ 1766842 А1 трия получают путем взаимодействия перекиси водорода с кальцинированной содой в присутствии стабилизаторов с образованием суспензии перкарбоната натрия, отделения кристаллов перкарбоната натрия от маточника, их гранулирование и сушку гранул, причем, отделенные кристаллы смешивают с сухими стабилизированными гранулами в соотношении 1:1-5 соответственно, а грануляцию полученной смеси осуществляют прессованием с последующей обработкой гранул перед сушкой маточником. Изобретение позволяет получать гранулированный перкарбонат натрия, у которого стабильность в составе синтетических моющих средств не более

150% (по методике, описанной в ТУ 6-02-2827-85), 1 табл..перкарбоната натрия в водной суспензии составляло 55-65% (600 — 800 кг влаги/1 т продукта). В качестве стабилизаторов используют силикат натрия и полифосфаты.

Отделение частиц перкарбоната натрия от маточника осуществляют на центрифуге или на фильтре 2, после чего отжатые кристаллы смешивают в смеситель 3 с частью сухого стабилизированного перкарбоната натрия и подают для гранулирования на прессе 4.

Образующиеся пластины прессованных частиц дробят в дробилке 5, подают в смеситель 6, где происходит орошение гранул маточником. С помощью элеватора 7 обеспечивают непрерывную циркуляцию гранул из сушилки 8 в смеситель 6 и обратно. при этом влажные гранулы, образующиес процессе прессования, непрерывно смеш1ваются с сухими стабилизированными чэ:тицами из сушилки, оро" э -.:-.

1766842 маточником, полученным на стадии синтеза происходит досушка гранул до б ан л до тре уемой и отделяемым в центрифуге, влажности 2,5%. Из сушилКи обработанные

В сушилку 8 в качестве теплоносителя гранулы в количестве 405 кг/ч аыгр«ухают и подают дымовые газы с температурой до классифицируют, в процессе классйфика300ОC, a«сушку осуществляют при темпера- 5 ции в качестве готового продукта отбирают туре 60-80 С. Помимо отвода гранул на цир- 157 кг/ч гранул размером 0,3 — 1,2 мм. После куляцию в смеситель 6. из сушилки 8 классификациипродуктснижнегоиверхнеотводят поток на классификацию, в процес- го сит в количестве 209 кг/ч направляют в се которой продукт разделяют на три части: элеватор 11. Туда же« направляют поток из крупный, товарный и мелкий. Разделение 10 циклона 12 и фильтра 13, равный 45 кг/ч, осуществляют в классификаторе 9, имею- Полученный по данному способу продукт щем два сита с размером ячеек 0,3 и 1,2 мм, *" имеет "высоКое соде«ржание аКтйвного кйсрупный продукт размером 1,2- — 2,5 мм c " *лорода,«равное 14,2ф,, и хорошую стабильверхнего сита направляют в дробилку 10. ность в составе СМС (синтетические

После дробилки дробленный продукт вме- 15 моющие средства), равную 121%; сте с мелким продуктом размером менее Готовый продукт испытывают на содерQ,3 мм, прошедшим через нижнее сиТо"кла«с- жайие активного кислорода и стабильность сификатора, подают в элеватор 11. Продукт в составе СМС по методикам, описанным в размером 0,3 — 1,2 мм, собранный на ниж- ТУ 6-02-2-827-85, в известном способе станем сите, используют как товарный. Пыль 20 бильность превышает 150%.

"п«еркарбонэта натоия, вылетающую из су- Аналогично первому примеру выполнешилкивместесотходящимвоздухом,задер- ны примеры 2 — 6, полученные результаты ж«ивайт в циклоне 12 и фильтре 13 и подают сведены в таблицу. в элев ат ор 11. „. - - Как "виДн 6 из таблицы, осуществление

Пример 1. В реактор.1 загружают 25 способа, в соответствии с примерами 1-3, 06 кг/ч "cyxîé, кальцинированной соды и п«Ъз«воляеФ йолучать гранулы с С кг/ч 30%-ной перекиси водорода. В рас- держанием активного кислорода (выше

" гворе перекиси водорода содержатся в ка- 14,0%) и хорошейь"стабйльностью, величина честве стабилизаторов 1,06 кг полифосфата которой наход«ится "в пределах 120-128%, йатри«я (1/ от массы сухой кальцинирован- 30 В этих опытах количество стабилизатоной соды) и"5;3 iver раствора жидкого стекла ров Ъд вша«жом"осадке находится в диапа«с««удеМ ЪЙ-весом 1,24 г/см (5% от массы зоне 15-23 Д от йх общего количества, что сухой каИьцинироваййой соды), .;; .-:-.":: яв«Л«яетс«я достаточн«ы«м

Вза«имодействйе реагентов осуществ- влФкйого пфДукта. ййЮт"" hp«и "температуре 0"=5ОС в течение 35 "" В п«римере 4 процесс проводят без оро0,2 — 1,0 ч при "постоянном перемешивайии; шайи« я" п«рессовМйых частйц маточником, Образующуюся "суспензию перкарбоната п«рй «этом"вл«ажный осадок содержит 10Q% натрия в количестве 276 кг/ч с содержанием всех стабилизаторов. Однако только пресперкэрбоната натрия 56,9% подают в цент- сование осадка даже в условиях переслаирифугу, с помощью которой отделяют120 кг 40 вания влажных частиц осадка сухим о дка сухими влажного осадка с влажностью 25/о от частицами перкарбоната йатрия, взятыми

56 кг маточника, B смесителе 3 к ВХажйому из сушилки в количестве 1:3; не пбзьоляет осадку добавляют 120 кг сухих стабйлйзи«ро- получать продукт, стабил и ый" в "составе ванных гранул перкарбона га йэтрйя" из эле- СМС, т. е. достичь поставлейной цели". хотя « ватора .11 полидиcïeðñAoга coñтава 45 продуктиимеетвысокоесодержэниеактивразмером 0,05 — 2,5 мм, при этом соотйоше- ного кислорода (13,42%), йо йри испытании

" ву сухих стабилизирован ныл "гранул составляет 198%, что вьрш« "е Допуск«алого составляет 1:1, На йрес«се« из влэжйбго"осад- значения, „.=;;,.:; ..::,,: -:,,-:, ы;-":::::;.."- :-.:::-." ": ="" ка перкарбона

/ рованных частиц прессуют riëастинь!,;; В примере 5 соотношение"«колйч«ества олщиной 1 — 1,5 мм, кбторые дробят в дро- осадка и количества сухих грайу«л« "перкарбо-" билке5.Издробилки5дробленййечастиц«ы ната натрия после сушилки больше "1".1 4" являет я ЙедОст«ат« оч - перкарбоната натрия"в количестве 240 кг/ч составляет 1,0,9, что является"н««"до" "" ч - " подают в смеситель 6; где"смен/ив«ают c по- 55 ным для стабилизации частиц Йла н«"" р ура из сушилки "в" ко«личес«тве " осадка. Орошение прессованных в таки«х ус2646 кг/ч и оставшимся мэ1бчйиком в коли- ловиях частиц маточником с большим со-, честве 186 кг/ч с содержанием"перкар«бойа-," держанием перкарбона га" и рия 35,5 /. пои этом общаявлажно«ст«ь суспензии не обеспечивает йеобходимоЖ" гранул составляет 4,0%, В сушйлке при 70 С " стабилизации гранул, Величййа с«табил1.но«-" .4, 3! и

1766842

6 сти в составе СМС составляет 175%, что можность применять его в качестве комповыше допускаемого значения. нента в СМС и отбеливающих средствах, В примере 6 соотношение количества Формула изобретения осадка к количеству сухих гранул перкарбо- Способ получения гранулированного ната натрия меньше 1:5 и составляет 1:5,1. 5 перкарбоната натрия, включающий взаимоВ этих условиях возрастает количество ре- действие»перекиси водорода с кальцинироциркулирующих частиц, происходит загряз- ванй«ой сод»ой в присутствии нение продукта натирамиметалла, призтом стабилизаторов".с получением суспензии продукт имеет плохое качест«во, Он характе- " "-йерчкарбоната натрия, отделение кристалризуется относитгельйо низким содержани- 10 лов перкарбойата" натрия от маточника, их

ЕМ аКтИВНОГО КИсС1ЛОрсдЪ, раВНЫМ 12,8%, И, . ГраНуЛИрОВаНМЕ И СуШКу, ОтЛ И Ча Юнизкой стабильность(о, paaiîé"197%. Пол- "щ и и с.,я .тем, что, с целью повышения ученный таким спосббо«м продукт йельзяЙС-..„",,, стабильности перкарбоната натрия в состапользовать в смеси с СМС. .;- - - ;," ", !;. -;: . ." . ве синтетических моющих средств, отделенПолученный по предложен»ному стйосо-: — 15 ные кристаллы смешивают с сухими бу(примеры 1-3) гранулированйый перкаля- „- чстабйлизированными гранулами в соотнобонат натрия имеет стабильность нижф,, шенин 1:1,5, грануляцию полученной смеси

150%, что удовлетворяет требованиям TY.,".. ведут прессованием и полученные гранулы

6-02-827-85 по всем показателям и дает воз :.,:, перед сушкой обрабатывают маточником, ":,: " ri

««

6 !»

Ъ

I: -.

i ч

Пэраметры ведвнвя йроцесса гранулировании перкарбоната натрия и свойства продукта ь .Г

» «

Ф»

Суспензия соДы

Количе- Кол-во ство ПКН в

Суспензия лерка рбо, -.,, ната натрия (ПКН) "::

Влажность

Раствор перекиси рб да . -« : --".---,, и/п водо маточнике, кг/ч осадка, кг/ч маточника, кг/ч

КонЦентрация соды, в суспен- зии,. мас.а

Кол-во воды в суспензии, кг/ч

Кол-в сусле зии, кг/ч

Концентрация

IlKH в суспензии, мас. 2. Кол-sg влажнОго осадка, кг/ч

KoA.-ao ра створа пе; рекиси: водорода,кг/ч

Кол-во .. суспенэии, кг/ч

Концентрация, мас. а

Кол-в воды, кг/ч

»»

)00 .:,: 170, 119 . 30 .276 57,0 120,0 25 157 56,41 (r0 102,, 51. " . - 50 - -253,43 -6»2, О 125,2»,45 128,23 70,5

50;11 . 50, -,.ь314 50 О 102,0 30 . 211,95 78,0 йО " 102 "" У. -" 50 208 « 75,48 .,208 24,52"

100 : 170,;: 119 4„"" 30 276 g 57,0 120. - - . 25,, 157 56,41

70 102 51 " 50 253,43,. 62,0 125 г - 45 т 128,23 70,5 .,6.

°,, „.фФ" ) «

/ ч- Ф л

"е

1об

2 151,43

3 212

4 106

5 106

6 151,43

45,43

106

45, 43

" Продолжение таблицы

СостМП пlп

Средняя влажность

-ранул в сне=ителе, мас А

Стабильность продукта, нас. 2

Содержание активного кислорода в готовом продукте, мас.4

Кол-во стаби" лиэаторов к обшему кол-ву стабилиэаторов в суспензии, мас. ь

Кол-во сухих стабилизированных гранул для смешения осадка, кг/ч

Кол-во

ПКН а маточнике к обцему кол-ау

ПКН в суспенэии, мас.2 ношение количества осадка к общему кол-ву сухих гранул

36,0

45,0

50,0

36

45,0

16,31 120 1:1

23,0 626 1:5

14,7 307,5 1: 3,,:5, 8 14, 50- . : - 120

100,0 624,0 (:3 : " 6 0 13 42 198

16,31 108 1:0,9 5,3 13,31 175

23,о 638,52 1:5,1,:. 4 о lг 80 197

1 г

4

6 г

1766842

hag Cdq а дОфОл

Составитель О. Зобнин

Редактор С. Кулакова Техред М.Моргентал Корректор Е. Папп

Заказ 3516 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гегерине, 101

Л 1