Состав для изготовления строительных материалов

Иллюстрации

Показать всеРеферат

Сущность изобретения: состав содержит , мас.%: портландцемент 10,5-15,5; туфовый щебень 0,5-5,0; туфовый песок 61-65; вода 8-10; пластификатор - сточные воды кожевенного производства таннидного или хромового дубления 1-3; карбонатный шлам, образующийся при резке карбонатных пород 8-12. 7 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

{19) {11) {sl)s С 04 В 28/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4891654/33 (22) 17.12.90 (46) 07.10.92. Бюл. N 37 (71) Научно-производственное объединение

"Камень и силикаты" (72) Г, Г, Бабаян, С, А, Даштоян, В, Г. Михаелян, Н, А. Манукян, И, А. Карапетян, Л.А.Григорян и Л, M. Макарян (56) Авторское свидетельство СССР

Мт 1715657, кл, B 32 В 13/02, 1989.

Изобретение относится к промышленности строительных материалов, а именно к составам сырьевой смеси для изготовления безавтоклавн ых строительных изделий.

Известен состав для изготовления слоистого декоративно-облицовочного материала, включающий следующие компоненты, мас.% (бетонный слой);

Портландцемент 19,93

Пасок Кармрашенский 31,75

Щебень туфовый 31,75

Пластификатор (ССХД) 0,50

Гидрофобизатор 0,50

Вода 15,57

Известный состав имеет следующие недостатки, большой расход цемента; низкий коэффициент размягчения; большое водопоглощение.

Цель изобретения — снижение водопоглощения и расхода цемента, повышение коэффициента размягчения.

Указанная цель достигается тем, что состав для изготовления строительных материалов включает портландцемент, туфовый песок, туфовый щебень, воду и пластификатор — сточные воды кожевенного производства таннидового или хромового дубления, дополнительно содержит карбонатный (54) СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (57) Сущность изобретения; состав содержит, мас,%: портландцемент 10,5 — 15,5; туфовый щебень 0,5 — 5,0; туфовый песок

61 — 65; вода 8 — 10; пластификатор — сточные воды кожевенного производства таннидного или хромового дубления 1 — 3; карбонатный шлам, образующийся при резке карбонатных пород 8 — 12. 7 табл. шлам, образующийся при резке карбонатных пород, мас,%:

Портландцемент 10,5 — i 5,5

Туфовый щебень 0,5-5,5

Туфовый песок 61,0 — 65,0

Сточные воды кожевенного производства 1,0 — 3,С

Карбонатный шлам 8,0 — t2,0

Вода 8,0 — 10,0

Характеристика исходных материалов:

Портландцемент М-400 по

ГОСТУ 310 1 — 76, ГОСТ 310 — 3 — 76. "Цемент. Методы испытания".

Туфовый щебень (5 — 10 мм) и песок (Π— 5 мм) являются отходами камнеобработки.

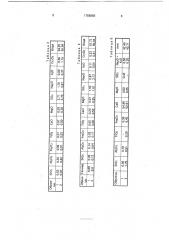

Химический состав туфа приведен в табл,1.

Туфовый щебень фракции 5-10 мм, Зерновой состав туфового песка приведен в табл.2, 5. Сточные воды кожевенного производства, Сливные воды кожевенного производства отходы хромового д бления кож имеют химический состав, приведенный в табл.3.

1766868

1 — 3

8 — 12

Таблица 1

Таблица 2

Сливные воды кожевенного производства — отходы таннидового дубления каж имеют химический состав, мас.%, приведенный в табл.4.

6. Карбонатный шлам, образующийся при резке мрамора, известняка и травертина, представляет собой дисперсную массу с размером частиц до 80 микрон.

Химический состав шлама, %, приведен в табл.5. :Контрольные примеры предложенного состава и конкретные примеры по обоснованию заявленных пределов содержаний компонентов приведены в табл,6, Преимущества предложенного состава по сравнению с известными приведены в табл. 7.

Как видно из данных табл. 7 предложенный состав по сравнению с известными имеет ряд преимуществ: снижение водопоглощения; повышение коэффициента размягчения; снижение расхода цемента, Формула изобретения

Состав для изготовления строительных материалов, включающий портландцемент, 5 туфовый щебень, туфовый песок, воцу и пластификатор — сточные воды кожевенного производства таннидного или хромового дубления, отличающийся тем, что, с целью снижения водопоглощения и расхода

10 цемента, повышения коэффициента размягчения, он дополнительно содержит карбонатный шлам, образующийся при резке карбонатных пород, при следующем соотношении компонентов, мас,%;

Портландцемент l 0,5 — 15,5

Туфовый щебень 0,5-5,5

Туфовый песок 61 — 65

Вода 8 — 10

20 Указанный пластификатор

Указанный шлам

1766868

S с

1766868

ÑÎ

О)

lD о. ln

Ф

Z .0 с о

iD о О

ID о

I»

Z о

LD

I I СО!

lD ID

МЪ lD

lD LD о (д . 1 1;-

% (О о: о о

% С5 о

1 с

<О

Щ

Ф

IО о о

С !

lD

СЧ оо

О) ОЪ

"? о о

С - 1 С 1 1

CO. оо

О) ID о

ID

lD

СЧ !,- - ! С )

% CO о о сч о о

СЧ

lD О) о

1 -1 1 с- I

CO о о ! о

1 I - 1

ID ID о о „;! л!

CO о о

CO СО

С Э I

Щ т

lO

IО

l о

Z х

Ф о

IZ о с

Е о

hC о

Z Z

Ф Ф

3 !О

Ф Ф

zm 2 с в о о в

>5 !5

15 м О !5 м Л

S Y 5

5 5 о О 5 5

R5ZQ YSZO

u cvg <

hC во, Оав

И

v e в 2 я 1- и m

О.5, 2 а5„

I-аллоI-о.>в

3<ФВ3 СФ5

< "«u

oI- . о

4 "7 (й о

m S фZI с I-ЯЯ

2 CQ. о о о

I- В о о

CO >5, о 5, 2

= о * = С Е савв вовввщ

mxIOmmZ

О.2: аa.о

lO c(lO lO Оа

Оо ооов

IX c о

СЧ

=5 в

mean<

Саво о. а12

Ю lo оо

1766868

Та блица 7

Составы

Показатели

Прессование под давлением 30-50 11Па и пропарка ф.

Вибрация и пропарка

Проч" ность

Водопоглощение, Ф

Плотност ь, кг, мз

Расход цемента, Плотность, кг/мз

Проч" ность при сжа" тии, МПа

Расход цемен» та, при сжатии, МПа

Прототип: 1780-2100 авт.св.

11 1715657

33-35 90,-8,0 0,8-0,85 19>93 1580-1780 29-32 19,93

Не менее

1200-2200

Дефицитный материал

Контрольные примеры

1650-2060 26-30 7,5-6,5 0,8-0,86 6

1700"2000 28-33 7)1-6,1 0,84-0,86 15

1660-1960 27-30 7,8-7,0 0,8-0,81 12I5 1630

3 (вода нв уровне известного) 12 5

Примеры предложенного состава

1780-2060

1780-2070

34-36

7,7-5,6

7,0-5,4

Из-а недостаточного количества воды соста вы не

:7 0-5,1 вибрируются

6,9-5,4

7,0-5,8

1775-2080 35,5-37 7,1-5,8

О, 85««0, 92 9

Первая цифра соответствует давлению прессования 30 МПа; вторая цифра соответствует давлению прессования 50 МПа

Составитель В, Михаелян

Техред М.Моргентал Корректор А, Ворович

Редактор В, Савина

Заказ 3518 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101

)б

Базовый объект

ГОСТ

9479-84, РСТ PA

1102-84 (об" разцы из природного камнятуфа) .1760-2040

1760-2075

1750-2050

35,536,5

34,536,8

34,536,5

3536,5

Коэффициент размягчения при

25 циклах т

0,87-0,91 8

0,88-0,92 10

0188-0,92 9

0,86-0,90 8

0,86-0,92 10