Легкобетонная смесь

Иллюстрации

Показать всеРеферат

Использование: изготовление строительных изделий и конструкций. Сущность: легкобетонная смесь содержит, мас.%: портландцемент 8,5-16,5; аглопоритовый щебень из отходов мокрой магнитной сепарации железных руд 41,0-49,0; аглопоритовый песок из указанных отходов 23,73-27,05; тонкомолотый аглопорит из указанных отходов 1,8-3,4; отход производства антигололедного реагента гранулированного 0,13-0,33; смола древесная омыленная 0,02-0,04; вода остальное. Легкобетонную смесь готовят смешением указанных компонентов , подвижность смеси 2-3 см. Из смеси готовят образцы размером 10x10x10 см, которые напитывают после пропарки по режиму 2-3-6-2 ч при 80°С, прочность бетона через сутки нормального твердения 10,5 МПа, после пропарки в 28-суточном возрасте 28,1 МПа. 4 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 04 В 28/04, 38/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ О (21) 4850625/33 (22) 16.07.90 (46) 07,10,92. Бюл, ¹ 37 (71) Днепропетровский филиал Научно-исследовательского института строительного производства Госстроя УССР (72) Г. Н. Бондаренко, А, П. Никифоров, Г,Т.Максименко. А. И. Беспалов и С. В, Бондаренко (56) Авторское свидетельство СССР

¹ 1712333, кл, С 04 В 18/12, 1989.

Авторское свидетельство СССР

¹ 1392053, кл. С 04 В 28/04, 1986. (54) ЛЕГКОБЕТОННАЯ СМЕСЬ (57) Использование; изготовление строительных изделий и конструкций. Сущность; легкобетонная смесь содержит, мас,%: порИзобретение относится к строительным материалам и может быть использовано для изготовления строительных изделий и конструкций, Целью изобретения является повышение прочности бетона в раннем и в 28-суточном возрасте с одновременным снижением его плотности.

В качестве минерального вяжущего в легкобетонной смеси используется портландцемент ГОСТ 10178 — 85.

Исходным продуктом для получения аглопорита являются отходы обогащения железосодержащих магнетитовых кварцитов путем мокрой магнитной сепарации на горно-обогатительных комбинатах (ГОКах) и углеродосодержащий компонент (отсев доменного кокса).

Аглопорит получают на конвейерной агломерационной машине путем спекания компонентов, Спеченную массу дробят на,;, Я2„„1 76687О А1 тландцемент 8,5-16,5; аглопоритовый щебень из отходов мокрой магнитной сепарации железных руд 41,0 — 49,0; аглопоритовый песок из указанных отходов 23,73 — 27,05; тонкомолотый аглопорит из указанных отходов 1,8 — 3,4; отход производства антигололедного реагента гранулированного

0,13 — 0,33; смола древесная омыленная

0,02 — 0,04; вода остальное, Легкобетонную смесь готовят смешением указанных компонентов, подвижность смеси 2 — 3 см, Из смеси готовят образцы размером 10х10х10 см, которые напитывают после пропарки по режиму 2 — 3 — 6 — 2 ч при 80 С, прочность бетона через сутки нормального твердения

10,5 МПа, после пропарки в 28-суточном возрасте 28,1 МПа. 4 табл, шнековой дробилке на фракции 5-20 мм с последующим отсевом фракций менее 5 мм.

Отсев составляет 10-20% полученного продукта и частично используется в легкобетонной смеси, а частично направляется в шаровую мел ьницу, где измел ьчается до фракции менее 0,14 мм с удельной поверхностью 3000 — 3500 см /г, Полученный аглопорит испытывают согласно ГОСТ 9758 — 86 (Заполнители пористые неорганические для строительных работ. Методы испытаний), Результаты определения основных физико-механических свойств аглопорита приведены в табл, 1, Химический состав аглопорита приведен в табл, 2.

Отходы производства реагента антигололедного гранулированного на основе азотсодержащих соединений (АНС.по ТУ

113-03 — 07 — 46 — 85) и редста вля ют собой

1766870

55 смесь двойной соли азотнокислого кальция и карбамида Са(КОз)2 и СО(КНг)2 с добавкой поверхностно-активных веществ (ПАВ) типа ОП вЂ” 7 или ОП вЂ” 10, причем массовая доля Са(КОз)2 составляет не менее 30 „Массовая доля карбамида C0(NHz)z не более

62, массовая доля ПАВ не менее 1%.

Реаген- АНС представляет собой мелкокристаллический порошок светло-желто, го цвета, Плотность его в рыхлом состоянии

:составляет 0,7 г/см .

Смола древесная омыленная (СДО по

ТУ 81 — 05 — 2 — 78) представляет собой вещество черного цвета вязкой или полутвердой консистенции, хорошо растворяется в воде.

Плотность 10%-ного раствора СДО 1017 кг/м, з пеноэбразующая способность не менее 62.

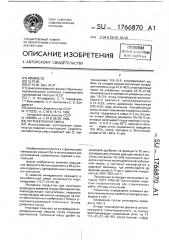

Составы легкобетонных смесей приведены в табл, 3.

Бетонные смеси приготавливают следующим образом.

В бетон осмесител ь за гружа ют расчетное количество щебня, песка и портландцемента. Сухую смесь тщательно перемешивают, затем вливают половину расчетного количества воды и продолжают перемешивание.

Отдельно готовят 50%-ный раствор отхода производства реагента антигололедного гранулированного, растворяя сухой отход в воде, нагретой до 40-60 С, В этот раствор вводят смолу древесную омыленную и после перемешивания — тонкодисперсный компонент из аглопорита, массу перемешивают в течение 5-10 мин, затем добавляют расчетное количество воды, Полученную массу вводят s первый смеситель и тщательно перемешивают, Составы легкобетонных смесей и свойства приведены в табл. 3 и 4.

В результате взаимодействия содержа-щейся в тонкодисперсном компоненте закиси железа (FezOa), содержащейся в отходах реагента антигололедного смеси Са(КОз)2 и

CO(NHz)z с поверхностно-активными веществами и водой, образуются гидрогранаты и ферриты типа FezOg ° nMgO, повышающие активность бетонной смеси.

Подвижность бетонных смесей, измеренная стандартным конусом, составила 2—

3 см.

Иэ каждого состава готовят по 12 образцов размером 10х10х10 см, Металлические формы со смесью выбрируют на вибростоле в течение 10 — 20 с, затем по 6 образцов каждого состава помещают в пропарочную камеру, где они подвергаются тепловлажностной обработке (TBO) по режиму (2)+3+6+2 ч при температуре 80 С, Через 4 ч после TBO по три образца каждого состава подвергались испытайию при сжатии, а по три образца выдерживались без ТВО в нормальных условиях (при

5 температуре 28 — 30 С и влажности воздуха

90%) в течение 1 сут.

Кроме того, по три образца выдерживались после ТВО в тех же условиях в течение

28 сут.

10 Как видно из данных табл. 4, оптимальным составом с точки зрения ускорения роста прочности, повышения прочности бетона и снижения его плотности является состав 4. Прочность этого бетона при сжа15 тии в возрасте 1 сут в 2,2 раза выше прочности известного бетона (2), причем по сравнению с известным бетоном средняя плотность бетона уменьшается на 9%, прочность бетона при сжатии после ТВО через

20 4 ч и 28 сут по сравнению с известным бетоном увеличивается в 2 раза. Кроме того, расход цемента уменьшается на 1,5о (с 14 до 12,5 мас, ), Бетоны составов 2 и 3-имеют плотность

25 на 90 ниже, чем плотность известного бетона, а прочность их при сжатии выше прочности известного бетона через 1 сут нормального твердения соответственно в

1,4 и 1,9 раза, а после ТВО через 4 ч и 28 сут

30 соответственно в 1,4 и 1,7 раза и в 1,2 и 1,7 раза.

Бетоны составов 5 и 6 имеют плотность на 2 — 3% ниже, чем плотность известного бетона, а прочность при сжатии выше проч35 ности известного бетона через 1 сут нормального твердения в 2,9 — 3,4 раза, а после

ТВО через 4 ч и 28 сут соответственно в

2,3-2,6 раза и в 2,4-2,6 раза.

Бетон состава 1 имеет плотность на 9

40 ниже, чем плотность известного бетона, но прочность его при сжатии в возрасте 1 сут ниже прочности известного бетона на 10%, а после ТВО через 4 ч и 28 сут ниже соответственно на 8,5-9%.

45 Бетон состава 7 имеет прочность при сжатии выше прочности известного бетона через 1 сут нормального твердения в 3,7 раза, а после ТВО через 4. ч и 28 сут в 2,8 раза, но плотность его выше плотности известного бетона на 3%.

Таким образом преимущество по сравнению с известным бетоном имеют заявляемые составы 2„,6, При последовательном изменении содержания компонентов за пределами их onтимальных соотношений физико-механические показатели образцов бетона ухудшаются (составы 8...17).

При исключении из смеси тонкодисперсного компонента (состав 18), отхода реа1766870

0,02 — 0,04

Таблица 1 гента (состав 19), смолы древесной омыленной (состав 20) или двух компонентов (состав 21) показатели образцов бетона также ухудшаются, По три образца каждого состава выдерживают испытания на морозостойкость в течение 100 циклов.

Формула изобретения

Легкобетонная смесь, включающая flopтландцемент, крупный пористый заполнитель, мелкий пористый заполнитель, добавку и воду, о т л и ч а ю щ-а я с я тем, что, с целью повышения прочности бетона в ранние сроки твердения и в 28-суточном возрасте с одновременным снижением его плотности, она содержит в качестве крупного пористого заполнителя аглопорит из отходов мокрой магнитной сепарации железных руд, в качестве мелкого пористого заполнителя — аглопористовый песок из указанного отхода и — дополнительно тонкомолотый аглопорит из указанного отхода, при этом в качестве добавки используют отход производства реагента антигололедного

5 гранулированного на основе двойной соли азотнокислого кальция и карбамида и смолу древесную омыленную при следующем соотношении компонентов, мас. :

Портландцемент 8,5 — 16,5

10 Указанный щебень 41,0 — 49,0

Указаннный песок 23,73 — 27,05

Указанный отход производства реагента антигололедного гра15 нулированного 0,13 — 0,33

Смола древесная омыленная

Указанный тонкомолотый аглопорит 1,8 — 3,4

20 Вода Остальное

1766870

Продолжение табл 3

Аглопо ит, мас.

Отход реагента, мас, Смола древесная омыленная, мас.

Минеральное вяжущее, мас, Вода, мас.

Состав

Щебень

Тонкодисперсный

Песок

Известный примечание .

П р и м е ч а н и e: Цемент

Керамзитовый песок кг/м

270 21

Керамзитовый гравий кгl м.

570 44

Добавка Вода

ЦНИИПС-1 ,/ з

0,45 0,003 225 17,497,/ З

225 17,5

Таблица 4

Средняя плотность (объемная масса), кг/м з

П очность бетона и и сжатии, МПа

Состав после 1 сут нормального твердения

После тепловлажностной обработки, че ез

4ч

28 сут

По заявке

1190

9

11

12

13

14

16

17

18

19

1

3

5

7

9

11

12

13

14

16

17

18

19

8,5

16,5

8,5

16,5

8,5

16,5

8,5

16,5

8,5

16,5

12,5

12,5

12,5

12,5

49,5

40,5

47,75

41,62

49

49

49

26,55

24,13

28,30

23,01

27,10

24,53

27,06

24,61

27,06

24,62

27,99

25,37

24,42

24,40

2,6

3,9

5,4

6,3

8,2

9,6

10,3

3,7

9,3

3,6

9,3

3,6

9,3

3,3

9,1

3,8

9,5

5,8

2,8

3,1

1,8

3,5

1,8

3,5

1,75

3,6

1,8

3,5

1,8

3,5

2,6

2,6

2,6

0,13

0,33

0,13

0,33

0,13

0,33

0,12

0,35

0,13

0,33

0,23

0,23

6,2

9,6

11,5

13,5

15,4

17,2

18,8

8,8

16,2

8,3

15,9

8,4

16,0

8,1

15,8

8,6

16,5

12,4

5,9

5,6

0,02

0,04

0,02

0,04

0,02

0,04

0,02

0,04

0,01

0,05

0,03

0,03

8,5

12,3

17,4

20,5

23,8

26,2

28,1

14,2

26,0

14,1

25,9

17,2

25,9

13,9

25,8

14,2

26,1

20,0

9,1

8,5

13,5

15,0

13,5

15,0

13,5

15,0

13,5

15,0

13,5

15,0

14,25

14,5

15,25

15,5

1766870

Составитель Ф, Сорина

Техред М.Моргентал Корректор А. Ворович

Редактор В. Савина

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 3518 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5