Способ переработки угля и выработки электроэнергии

Иллюстрации

Показать всеРеферат

Сущность изобретения: осуществляют полукоксование угля в реакторе термоконтактного коксования путем нагрева твердым теплоносителем с получением мелкозернистого и пылевидного полукокса, смолы, газового бензина, пиролизного газа и пирогенетическсй воды. Нагревают полукокс в коксонагревателе путем частичного сжигания в потоке воздуха. Подают часть нагретого полукокса в качестве теплоносителя на стадию полукоксования. Сжигают часть пылевидного полукокса и пиролизного газа в камерах сгорания паротурбинной установки и газотурбинный агрегат и продукты сгорания в газотурбинный агрегат для выработки электроэнергии. В период повышенных электрических нагрузок повышают температуру процесса в коксонагревателе, а в период пониженных электрических нагрузок температуру в коксонагревателе снижают . 1 табл., 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Q

1(1 Ю (21) 4770245/04 (22) 18,12,89 (46) 07.10.92, Бюл. ЛЕ 37 (71) Саратовский политехнический институт (72) В,Т,Малов, А.И.Попов и В.Я.Онищенко (56) 1. А.И.Андрющенко и др, Основы проектирования энерготехнологических установок электростанций, М.; Высшая школа, 1980. с. 189-196. (54) СПОСОБ ПЕРЕРАБОТКИ УГЛЯ И ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (57) Сущность изобретения: осуществляют полукоксование угля в реакторе термоконтактного коксования путем нагрева твердым теплоносителем с получением мелкозернистого и пылевидного полукокса, Предлагаемое изобретение относится к теплоэнергетике и может быть использовано на тепловых электростанциях при энерготехнологической переработки углей.

Известен способ переработки угля и выработки электроэнергии, включающий полукоксование угля путем нагрева твердым теплоносителем с получением мелкозернистого и пылевидного полукокса, смолы, газового бензина, пиролизного газа и пирогенетической воды, нагрев полукокса в коксонагревателе путем частичного сжигания в потоке воздуха и подачу части нагретого полукокса в качестве теплоносителя на стадию полукоксования, сжигание части пылевидного полукокса и пиролизного газа в камерах сгорания паротурбинной установки и газотурбинной установки с получением пара и продуктов сгорания, подачу пара в паротурбинный агрегат и продуктов сгора„, Ы „, 1766939 А1 смолы, газового бензина, пиролизного газа и пирогенетическсй воды, Нагревают полукокс в коксонагревателе путем частичного сжигания в потоке воздуха. Подают часть нагретого полукокса в качестве теплоносителя на стадию полукоксования. Сжигают часть пылевидного полукокса и пиролизного газа в камерах сгорания паротурбинной установки и газотурбинный агрегат и продукты сгорания в газотурбинный агрегатдля выработки электроэнергии, В период повышенных электрических нагрузок повышают температуру процесса в коксонагревателе, а в период пониженных электрических нагрузок температуру в коксонагревателе снижают. 1 табл., 1 ил. ния в газотурбинный ai регат для выработки электроэнергий (1).

Недостатком известного способа является относительно небольшой диапазон регулирования электрической мощности, обусловленный постоянным выходом пылевидного полукокса и пиролизного газа, сжигаемых соответственно в камерах сгорания паротурбинной и газотурбинной установок, в связи с фиксированной температурой пооцесса в коксонагревателе, Целью изобретения является увеличение регулируемого диапазона электрической мощности.

Отличительными признаками заявляемого технического решения, существенными отличиями являются; повышение температуры процесса в коксойагревателе в период повышенных электрических нагрузок

1766939 разложению с образованием парогазовых продуктов, которые по трубопроводу 25 на- 50 правляют в систему очистки, конденсации и улавливания 7, где из них получают. пиролизный газ 14, смолу 16, газовый бензин 17, пирогенетическую воду 18, Твердый остаток термического разложения угля по коксопроводу 24 возвращают в коксонагреватель — 2, где его нагревают путем частичного сжигания в потоке воздуха, подаваемого по трубопроводу 19. Образовавшиеся продукты сгорания отводят по трубопроводам 22 в снижение температуры процесса в коксонагревателе в период пониженных электрических нагрузок.

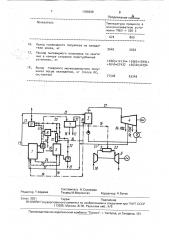

На чертеже приведена схема, характеризующая предлагаемый способ переработки угля и выработки электроэнергии.

При этом установка, реализующая предлагаемый способ, включает в себя:

1 — реактор термоконтактного полукоксования углей; 2 — коксонагреватель; 3 — парогенератор; 4 — паротурбинный агрегат;

5 — камеру сгорайия газотурбинной установки; 6 — газотурбинный агрегат; 7 — чистему очистки, конденсации и улавливания парогазовых продуктов; 8— аэрофонтанную сушилку; 9 — охладитель мелкозернистогго полукокса; 10 — теплообменник-адсорбер; 11 — электрофильтр; 12— газоход дожига дымовых газов.

На тепловой схеме указаны трубопроводы следующих потоков: 13 — пылевидного полукокса; 14 — пиролизного газа; 15 — мелкозернистого полукокса; 16 — смолы; 17— газового бензина; 18 — пирогенетической воды; 19 — воздуха; 20 — угля; 21 — пара;

22,— продуктов сгорания из газохода дожига, аэрофонтанной сушилки и охладителя мелкозернистого полукокса; 23 — продуктов сгорания из камеры сгорания газотурбинной установки; 24 — циркулирующего теплоносителя; 25 — парогазовой смеси.

Изобретение осуществляется следующим образом.

Предварительно измельченный угол по трубопроводу 20 подают в аэрофонтанную сушилку 8, где происходит его подогрев и сушка горячими дымовыми газами, направляемыми по трубопроводу 22 из коксонагревателя 2. Сухую угольную пыль направляют затем в теплообменник-адсорбер 10, где смешивают с поступающими из реактора — 1 .газообразными продуктами термического, разложеня. В реакторе 1 поступающий из адсорбера 10 уголь смешивают с горячим полукоксом, который поступает по коксопроводу 24 из коксонагревателя 2, B реактор

1 уголь нагревают до заданной реакционной температуры и подвергают термическому

45 газоход дожига дымовых газов — 12, а затем в аэрофонтанную сушилку 8. Горячий полукокс по коксопроводам 24 отводят в реактор 1, избыток полукокса отводят в охладитель мелкозернистого полукокса 9. B систему ОКУ 7 и в реактор 1 подают по трубопроводам 21 пар из паротурбинного агрегата 4, Полученные товарные химические продукты — мелкозернистый полукокс, газовый бензин отводят потребителям, либо на дальнейшую переработку, соответственно по трубопроводам 15 — 17, Нетоварные химические продукты — пылевидный полукокс, пирогенетическую воду, пиролизный газ по трубопроводам 13, 18, 14 направляют на сжигание соответственно в камеру сгорания парогенератора 3 и камеру сгорания газотурбинной установки 5 с получением пара, подаваемого затем по трубопроводу 21 в паротурбинный агрегат 4, и продуктов сгорания, подаваемых по трубопроводу 23 в газотурбинный агрегат 6 для выработки в них электроэнергии.

B соответствии с требованием экспертизы в качестве конкретного примера осуществления предлагаемого способа с учетом изменения температуры процесса в коксонагревателе установки термоконтактного полукоксования угля (ТККУ) при постоянной температуре в реакторе установки (tp= 600 С) приведены в таблице значения некоторых величин иэ расчетов материальных и тепловых балансов установки ТККУ300 для одного часа работы.

Формула изобретения

Способ переработки угля и выработки электроэнергии, включающий полукоксование угля путем нагрева твердым теплоносителем с получением мелкозернистого и пылевидного полукокса смолы, газового бензина, пиролизного газа и пирогенетической воды, нагрев полукокса в коксонагревателе путем частичного сжигания в потоке воздуха и подачу части нагретого полукокса в качестве теплоносителя на стадию полукоксования, сжигание части пылевидного полукокса и пиролизного газа в камерах сгорания паротурбинной установки и газотурбинной установки с получением пара и продуктов сгорания, подачу пара в паротурбинный агрегат и продуктов сгорания в газотурбинный агрегат для выработки электроэнергии, отличающийся тем, что, с целью увеличения регулируемого диапазона электрической мощности, в период повышенных электрических нагрузок повышают температуру процесса в коксонагревателе, а в период пониженных электрических нагрузок — снижают.

1766939

Показатель

Температура процесса в коксонагревателе уста" новки ТККУ = 300 С

670 800

1»»»

1271 058

-6,5

415845 2

7850

10467

103205

7701 9

12646

12646

16308

16308

49993

5040

5040

9. Расход пиролизного газа из ОКУ в реактор на аэрацию и транспорт теплоноси" теля, кг 4483 4483 (Поскольку этот газ циркулирует по контуру "реактор-ОКУ", то в общем балансе пиролизного газа эту величину не учитываем) 10, в том числе: СО н сн сн

11. Тепло от дожигания горючих компонентов дымовых газов, поступающих из коксонагревателя в газоход дожига, Гкал 24

34,5

9924 527

49993-5040- .4 993-5040-9924=35029 -"527=43426

, 2663 "66".

1 2134

19491

При переработке 300 т/ч канско-ачинского угля имеем:

1, Расход теплоносителя между реактором и коксонагревателем, кг

2. Коэффициент циркуляции теплоносителя

3. Количество сгорающего в коксонагревате- ле полукокса, кг

4. Количество подаваемого в коксонагреватель воздуха для сжигания полукокса и летучих, кг

5, Выход смолы и газового бензина после

ОКУ, кг

6. Выход пирогенетической воды после, ОКУ, кг

7. Общий выход пиролизного газа после

ОКУ, кг

8. Расход пиролизного газа из ОКУ в коксонагреватель на аэрацию и транспорт теплоносителя, кг

Выход в составе дымовых газов после коксонагревателя в газоход дожига горючих компонентов всего, кг:

12, Расход пиролизного газа из ОКУ - B газоход дожига дымовых газов, кг

13. Расход пиролизного газа на сжигание в камере сгорания газотурбинной установки кг

14. Выход пылевидного по.-укокса из реактора, кг

15. Выход пылевидного полукокса из кокнагревателя, кг

170

S6zg

762О

200

1766939

Показатель

670 800

2640

2640 1 7.

»>08

63349

Составитель Н.Стрижова

Техред М.Моргентал Корректор Н,Бучок

Редактор Т.Хорина

Заказ 3521 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

16. Выход пылевидного полукокса из охладителя кокса, кг

Расход пылевидного полукокса на сжигание в камере сгорания паротурбинной установки, кг

18. Выход товарного мелкозернистого полукокса после охлаждения, кг (после ОК, см.чертеж) 8

Продолжение та лицы

I Температура процесса в

:.коксонагревателе уста новки ТККУ = 300 С. 12663+12134= 12663+19491+

+2640=27437 +2640=34794