Установка для коррозионно-механических испытаний образцов на длительную прочность

Иллюстрации

Показать всеРеферат

Изобретение относится к исследованию коррозионно-прочностных свойств материалов и может быть использовано при испытаниях образцов лопаточных материалов газотурбинных двигателей, работающих в условиях солевой газовой коррозии. Целью изобретения является сокращение времени испытаний образцов на длительную прочность и повышение точности испытаний. Это достигается тем, что установка для коррозионно-механических испытаний образцов на длительную прочность снабжена размещенными в трубопроводах каждой системы подачи среды средствами обеспечения дисперсионного состава солевых аэрозолей , выполненными в виде V-образных трубок с размещенной на их дне солью, причем между поверхностью соли и верхней частью стенки трубки образован зазор для прохода подогретого воздуха к соответствующей поверхности образца. 1 ил. ел с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s 6 01 N 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1747994 (21) 3181275/28 (22) 05.10.87 (46) 07.10.92. Бюл. ¹ 37 (71) Центральный научно-исследовательский институт им. акад. А .Н.Крылова (72) А.З.Багерман, Г.Л.Буталов, Д.М.Градусова, В.Д.Волков, А.Г.Терещенко и В,И,Феденко (56) Авторское свидетельство СССР

N 1747994, кл. G 01 N 3/02, 1986. (54) УСТАНОВКА ДЛЯ КОРРОЗИОННО-МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ

НА ДЛИТЕЛЬНУЮ ПРОЧНОСТЬ (57) Изобретение относится к исследованию коррозионно-прочностных свойств материалов и может быть использовано при испыИзобретение относится к исследованию коррозионно-прочностных свойств материалов и может быть использовано при испытаниях образцов лопаточных материалов газотурбинных двигателей, работающих в условиях солевой газовой коррозии.

Известна установка для коррозионномеханических испытаНий металлических трубчатых образцов на длительную прочность и усталость (авт. св. № 343180, кл. G 01

N 3/00, 19.07,72). Эта установка содержит захваты для крепления образца с каналами, сообщающимися с внутренней полостью образца, камеру, заполненную рабочей средой, циркулярные температурные контуры, устройство для создания высокого давления в камере, механизм нагружения, трубопроводы коррозионной среды.

<19> Ы ио 1 767390 А2 таниях образцов лопаточных материалов газотурбинных двигателей, работающих в условиях солевой газовой коррозии. Целью изобретения является сокращение времени испытаний образцов на длительную прочность и повышение точности испытаний. Это достигается тем, что установка для коррозионно-механических испытаний образцов на длительную прочность снабжена размещенными в трубопроводах каждой системы подачи среды средствами обеспечения дисперсионного состава солевых аэрозолей, выполненными в виде V-образных трубок с размещенной на их дне солью, причем между поверхностью соли и верхней частью стенки трубки образован зазор для прохода подогретого воздуха к соответствующей поверхности образца. 1 ил, . Недостаток этой установки — низкая достоверность измеряемых характеристик материала ввиду того, что испытания проводятся в условиях, отличающихся от натурных.

Наиболее близка к предложенной установка для коррозионно-механических испытаний металлических трубчатых образцов на длительную прочность (авт. св. №

1747994, кл. G 01 N 3.02, 1986), принятая авторами в качестве прототипа, Эта установка содержит разрывную машину, захваты для крепления образца с каналами, сообщающимися с внутренней полостью образца, нагревательнуа печь, "нагреватели коррозионной среды, трубопроводы подвода коррозионной среды и.системы внутреннего и внешнего обдува воздухом, 1767390

21 солесодержания

15

30

55 содержащим коррозионно-активные аэрозоли.

Недостатки установки: — большая длительность испытаний вследствие малой солевой нагрузки на образец; — отсутствие возможности обеспечения необходимого дисперсионного состава со-. левых аэрозолей, т

Цель изобретения — сокращение времени испытаний образцов на длительную прочность и повышение точности испытаний.

Для достижения этой цели известная установка, включающую раму, установленные на ней захваты для крепления образца и соединения с его внутренней полостью, систему подачи среды во внутреннюю полость образца, связанную с каналами захватов, систему подачи среды на внешнюю поверхность образца с камерой, предназначенной для закрепления на внешней поверхности образца, механизм нагружения, связанный с одним из захватов, при этом каждая из систем подачи среды содержит воздушный насос, нагреватель воздуха и датчик солесодержания, снабжена размещенными в трубопроводах каждой системы подачи среды средствами обеспечения дисперсионного состава солевых аэрозолей, выполненные в виде Ч-образных трубок с размещенной на их дне солью, причем между поверхностью соли и верхней частью стенки трубки образован зазор для прохода подогретого воздуха к соответствующей поверхности образца.

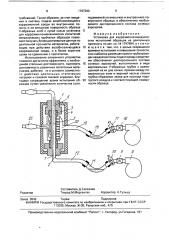

На чертеже показана схема данной установки.

Установка представляет собой разрывную машину с захватами 1 и 2, в которых закрепляют трубчатый образец 3, помещенный в нагревательную печь 4, Внутренний канал 5 образца 3 соединяется с каналами

6 и 7 захватов 1 и 2 разрывной машины.

Установка имеет систему подачи возобновляющейся коррозионной среды через внутреннюю полость образца и систему подачи этой среды к внешней поверхности образца.

Первая система включает в себя последовательно соединенные между собой посредством трубопровода воздушный насос 8, расходомер 9, участок трубопровода, обогреваемый подогревателем 10 воздуха, Ч-образную колбу 11 с размещенной в ее нижней части сухой солью, которая соединена посредством трубопровода 12 с каналом 7 захвата 2 разрывной машины, а канал

6 захвата 1 соединен трубопроводом 13 с датчиком 14 солесодержания.

Вторая система включает в себя последовательно соединенные между собой трубопроводом воздушный насос 15, расходомер 16, участок трубопровода, обогреваемый подогревателем 17 воздуха, V-o6разную колбу 18, которая посредством трубопровода 19 „соединена с камерой 20, установленной перед образцом, и датчиком

При работе такой установки испытуемый образец 3 растягивается постоянной силой, воспроизводимой разрывной машиной с помощью захватов 1 и 2, и нагревается до заданной температуры нагревательной печью 4. Воздушные насосы 8 и 15 прокачивают через колбы 11 и 18 воздух, который, захватывая частицы сухой соли по трубопроводу 12 и каналу 7 захвата 2, попадает во внутреннюю полость образца 3, а по трубопроводу 19 через камеру 20, предназначенную для равномерного подвода среды, на внешнюю поверхность образца. Для предотвращения комкования порошка соли вследствие влажности воздуха, поступающего в колбы 11 и 18, входные участки трубопроводов обогреваются подогревателями 10 и.17 воздуха. Соли, поступающие во внутреннюю полость и на внешнюю поверхность образца

3, вступают во взаимодействие с его материалом, вызывая коррозию последнего. Соли, не осевшие на поверхности элементов, входящих в системы подачи среды на образец, выносятся потоком возду;,а и оседают на фильтрах датчиков 14 и 21 солесодержания. Количество проходящего через колбы

11 и 18 воздуха контролируется расходомерами 9 и 16. Количество солей, осевших на внутренней и внешней поверхностях образца 3, а значит, и солевая нагрузка на образец, определяют путем химического анализа образовавшихся отложений. Изменением скорости прохождения воздуха через колбы 11 и 18 можно установить соответствие между скоростью потока воздуха и концентрацией солей в потоке, что дает возможность обеспечить необходимую солевую нагрузку на образец. Введение в каждую систему подачи на образец возобновляющейся корроэионной среды Ч-образных колб с размещенной в них сухой солью с размерами частиц определенной величины, дает возможность обеспечения необходимого дисперсионного состава солевых аэрозолей. Установленные на выходе систем подачи среды во внутреннюю полость образца 3 и на его внешнюю поверхность датчики 14 и 21 солесодержания с фильтрами предотвращают выход непрореагировавших солей в атмосферу, тем самым обеспечивая выполнение экономических

1767390 подаваемой на внешнюю и внутреннюю поверхности образца, и обеспечению необходимого дисперсионного состава солевых аэрозолей.

Составитель Д.Селезнев

Техред М.Моргентал Корректор Н.Тупица

Редактор

Заказ 3543 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 требований. Таким образом, за счет введения в систему подачи возобновляющейся коррозионной среды во внутреннюю полость и на внешнюю поверхность образца

V-образных колб с сухой солью установка 5 для коррозионно-механических испытаний металлических трубчатых образцов позволяет получать более достоверные данные по длительной прочности материалов, работающих при действии возобновляющейся 10 коррозионной среды, и в более короткие сроки по сравнению с прототипом, Использование описанного устройства позволит достаточно эффективно, с необходимой степенью достоверности, оценивать 15 долговечность различных лопаточных материалов, работаю лх в условиях совместного действия длительных статических нагрузок и солевой газовой коррозии, благодаря сокращению время испытаний об- 20 разцов путем увеличения количества соли, Формула изобретения

Установка для коррозионно-механических испытаний образцов на длительную прочность по авт. св. hh 1747994, о т л и ч аю щ а я с я тем, что, с целью сокращения времени испытаний и повышения точности, она снабжена размещенными в трубопроводах каждой системы подачи среды средствами обеспечения дисперсионного состава солевых аэрозолей, выполненных в виде вертикальных Ч-образных трубок с размещенной на их дне солью, причем между поверхностью соли и верхней частью стенки трубки образован зазор для прохода подогретого воздуха к соответствующей поверхности образца.