Состав для получения углеродсодержащего материала

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения углеродных материалов. Цель - улучшение физико-механических характеристик готового материала и повышение однородности его структуры. Сущность изобретения заключается в том, что углеродный материал имеет следующий состав (мас.%): непрокаленный кокс фракции 0,3-0,8 мМ - 11-13; непрокаленный кокс фракции меньше 0,2 мм - 46-48; прокаленный 5ко1 с фракций 0,3-0,8 мм - 17-20; каменноугольный пек 21-23. Плотность углеродного материала 1690-1710 кг/м3, предел прочности при сжатии 58,2-60,3 МПа. удельное электросопротивление (15,3-15,8)1 Ом-м. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 01 В 31/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ И30БРЕТЕЙИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4722641/26 (22) 18.06.89 (46) 15.10.92. Бюл. ¹ 38 (71) Московский электродный завод (72) M.È. Николин, B.Þ, Волков, Д.А, Трапезников и С,А. Сурков (56) Авторское свидетельство СССР

N 391105, кл. С 04 В 35/54, 1971. (54) СОСТАВ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА (57) Йэобретение относится к технологии получения углеродных материалов. Цель— улучшение физико-механических характеИзобретение относится к области получения углеродных материалов.

Целью изобретения является улучшение физико-механических характеристик готового материала и повышение однородности его структуры, Пример;

Углеродный материал в соответствии с данным изобретением получают следующим образом.

Прокаленный .при 1200 С нефтяной кокс марки КНПС по ГОСТ22898 — 78 измельчают в шаровых мельницах и отсеивают на ситах с размером ячеек 1,2 мм и менее

0,5 мм, после чего на сите с размером ячей- ки 0,8 мм выделяют исходную фракцию0,8+0,3 мм, Непрокаленный нефтяной кокс той же марки частью пропускают через выше описанные операции, пдлучая фракцию

0,8+0,3 мм, частью проводят измельчение в вибромельнице до фракции -0,2 мм. Далее смешивают прокаленный и непрокаленный кокс фракции -0,8+0,3 мм так, что на долю последнего приходится 35-40 мас.7,. Полученную смесь смешивают с непрокалей- "

„>SU„„1768507 А1 ристик готового материала и повышение однородности его структуры. Сущность изобретения заключается в том, что yrh6>opP3blA материал имеет следующий состав (мас. 7;): непрокаленный кокс фракции 0,3 — 0,8 мм —

11 — 13; непрокаленный кокс фракции ме н>ь-" ше 0,2 мм — 46 — 48; прокаленный кокс фракции 0,3 — 0,8 мм — 17 — 20; камеййоугольный пек 21 — 23. Плотность углеродного материала 1690-1710 кг/м, предел проч3 ности при сжатий 58,2 — 60,3 МПа. чдельное электросопротивление (15,3 — 15,8)10 Ом м.

1 табл. ным коксом фракции-0,2 мм, взятом в коли честве 17 — 20 мас.% и с пеком марки "А" количестве 21 — 23 мас. . Далее возможн либо "холодное" прессование порошка в матрицу для получейия заготовок 300 х 500х х 1300 мм, либо смешивание кокса и пека в смесительной машине при 120 С и "горячее" прессование в туже матрицу. Спрессованные заготовки далее обжигают до температуры 1000 С в течение 323 часов, пропитывают каменноугольным пеком марки "А" по ГОСТ 10200 — 83, сначала нагревая до 350 С, вакуумируя до 110 МПа в течение

0,5 часа и заливая затем пеком, над поверхностью которого создают избыточное давление 0,6 МПа в течение 3 часов. Далее заготовки вновь обжигают до температуры 1000 С в течение 323 часов, а затем графитируют до 2500 С в течение 40 часов.

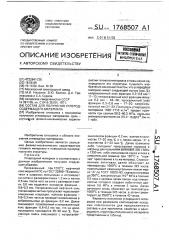

Варианты получения углеродного материала при различном соотношении исходных компонентов для предложенного состава и для прототипа, свойства и однородность структуры полученнаго материала представлены в таблице.

1768507

Как следует из представленных данных, уровень свойств углеродного материала предложенного состава повысился по сравнению с прототипом в среднем íà 20, а однородность его структуры — íà 67%.

Формула изобретения

Состав для получения углеродсодержащего материала на основе прокаленного и непрокаленного кокса и каменноугольного пека, о т л и ч а М шийся Тем, что, с целью улучшенйгя фйзико-механических характеристик готового матерйа а и повышения од =.Ъ, 1

46-48;

Варианты за рамками ф-лы изоб етения

Прото- Притип мер 1 пример 8

Пример 2

Пример 3

Содержание исходных компонентов в массе и характеристики готового материала

Пример 4

Пример 5

Пример 6

Пример 7

13 12

12

46 48

46 46

46

20 17 20

23 22 21

15

24 26

1650 1620

45,0 42,1

21,8 20,6

16,2 16,4

23

1610 1690 1710 1710

42,7 58,2 60,3 60,1

1590

1630

41,8

43,6

80,3 24,3 25,9 25,6

20,4

19,8

18,4

17,3 15,3 15,8 15,3

16,1

3,8

3,2

3,5

Составитель M. Груздева

Техред М.Моргентал Корректор И. Шулла

Редактор.с

Заказ 3615 - " Т»йраж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101

Содержание в массе непрокаленного кокса фракции -0,8+0,3 мм, %

Содержание в массе непрокаленного кокса фракции-02 мм, %

Содержание в массе прокаленного кокса фракции

-0,8+0,3 мм, Содержание каменноугольного пека, Плотность готового графита, кг/м

Предел прочности при сжатии, МПа

Предел прочности при изгибе, МПа

Удельное электросопротивление 10 Ом -м

Однородность графита, количество дефектов диамет о м 1 мм на см нородности его структуры, он содержит непрокаленный кокс фракций 0,3-0,8 мм и меньше 0,2 мм и прокаленный кокс фракции

0,3-0,8 мм при следующем соотношении

5 компонентов, мас.%: непрокаленный кокс фракции 0,3-0,8 мм 11-13; непрокаленный кокс фракции меньше 0,2 мм

10 прокаленный кокс фракции 0,3-0,8 мм 17-20; МмЫН6уГбльный пек 21-23