Способ получения эмульгатора для производства моющих средств и процессов полимеризации

Иллюстрации

Показать всеРеферат

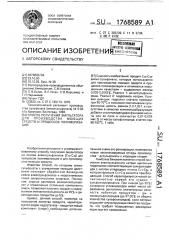

Сущность изобретения: продукт Cia-Cie- алкил-сульфонаты, которые используются для производства моющих средств и процессов полимеризации и отличаются повышенным качеством - содержание железа 0,003-0,0042%. Реагент 1: алкилсульфохлориды. Реагент 2: гидроокись натрия. Условия реакции: гидролиз сначала проводят при 50-70°С и массовом соотношении сульфохлорид: щелочь, равном (1,2-1,6): 1, в присутствии в качестве комплексообразующей добавки оксиэтилидендифосфоновой кислоты или ее соли з количестве 0,01-0,004 мас.% от массы сульфохлорида, а затем при 95-102°С. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4876890/04 (22) 23.10.90 (46) 15.10.92. Бюл. ¹ 38 (71) Волгоградское производственное объединение Химпром им. С.М,Кирова (72) Е.B.Áoãà÷, Я.Л.Ускач, Е.В,Варшавер и

Г,Н.Чернышев (56) Патент ГДР

¹ 123523, кл, С 07 С 139/14, 1976.

Технологический регламент производства сульфоната (алкилсульфоната) ¹ 5-83 и/о Химпром, Волгоград, 1983, (54) СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА

ДЛЯ ПРОИЗВОДСТВА МОЮЩИХ

СРЕДСТВ И ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ

Изобретение относится к усовершенствованному способу получения змульгатора на основе алкилсульфонатов (С1з-С1в) для процессов полимеризэции и для производства моющих средств.

Известен способ, по которому алкилсульфонаты с улучшенным моющим действием получают обработкой безводной смеси алкилсульфонатов и неорганических солей алифатическими спиртами. Последние, хорошо растворяя моноалкилсульфонат и ограниченно остальные компоненты смеси, позволяют получить продукт с содержанием моноалкилсульфоната до 95 $ и дизамещенных продуктов до 5 g .

Однако, данный способ, несмотря на повышение качества продукта, характеризуется рядом недостатков — вводится новый компонент (спирт) необходима дополни/,, Щ„„1768589 А1. (я)ю С 07 С 303/32, С 11 D 3/34, С 08 F 2/22 (57) Сущность изобретения: продукт С13-С18 алкил-сульфонаты, которые используются для производства моющих средств и процессов полимеризации и отличаются повышенным качеством — содержание железа

0,003-0,0042 g,. Реагент 1: алкилсульфохлориды. Реагент 2: гидроокись натрия. Условия реакции: гидролиз сначала проводят при 60-70 С и массовом соотношении сульфохлорид: щелочь, равном (1,2-1,6):1, в присутствии в качестве комплексообразующей добавки оксиэтилидендифосфоновой кислоты или ее соли в количестве 0,01-0,004 мас.;(от массы сульфохлорида, а затем при

95-102 С. 1 табл. тельная схема его регенерации, появляются новые неутилизируемые отходы производства — дисульфонаты с хлоридом натрия.

Наиболее близким является способ пол- О» учения алкилсульфоната натрия щелочным QQ гидролизом соответствующих сульфохлори- ц дов с числом углеродных атомов С11-Сд, в котором фракция С1з-С1з является преобладающей, Способ характеризуется малой селективностью первой его стадии сулкфохлорироааниа. При ниакои (до 20%) ) ° конверсии углеводородов имеет место об- а разование достаточно значительных количеств побочных продуктов — ди- и полисульфохлоридов (до 27-30 (, от общего количества сульфохлоридов), соли которых ухудшают змульгирующие свойства продукта, что требует повышенных расходных норм при его применении.

1768589 змульгатор и для производства моющих.

Нижний слой, содержащий поваренную соль и смесь алкилмона- и дисульфонатов, используют в качестве моющего. Однако описанные приемы очистки не являются достататачна эффективными — степень очистки целевого продукта от ди- и палисульфонатсв составляет 70-75%, а железа (уже после удаления слоя гидраакиси) распределяется по слоям в соотношении

1:1.

Целью настоящего изобретения является разработка усовершенствован нага способа получения алкилсульфаната-эмульгатара с уменьшенным содержанием железа и дисульфснатов.

Указанная цель достигается проведением двухступенчатого гидрализа ал килсульфсхларидов с введением камплекссобразующега агента на первой ступени, Гидрслиз ведут 10-15% раствором едкого натра при соотношении 1:(3-1) соответственно на первой и второй стадиях и температурах 60 — 70 и 95-102 С, В качестве комплексоабразователя используют либо сксиэтилидендифссфойовую кислоту (ОЭДФК), либо ее натриевую соль.

Осуществление предлагаемого способа позвблит улучшить состав алкилсульфоната-змульгатсра, снизив в нем содержание ди- и полизамещенных продуктов с 25-27 до

5-12 мас.% за счет их перераспределения, обусловленного различной скоростью омыления моно- и дисульфохлоридов при выбранных температурных режимах и соотношении щелочи и железа с 0,006 да

0,005-0,003%.

Проверка заявляемого способа проведена в лабораторных условиях на установке, состоящей из реактора, снабженного

Для получения продукта с необходимыми характеристиками технологической схемой существующего промышленного производства предусмотрен ряд последовательных операций. Непрореагировавшие 5 углеводороды отделяют отстоем; этот же метод используют для удаления части растворенного железа, которое отделяется в виде эмульгированного слоя гйдроокиси и наличие которого обусловлено контактом 10 рабочих реакционных сред с металлом. Для стделениФ части ди- и полисульфонатов используют метод "высаливания" — полученный раствор сульфоната после первых описанных операций охлаждают, в резуль- 15 тате чего происходит его расслаивание на 2 слоя. Верхний слой обогащается алкилмонасульфонатам и после отпарки ст воды и дис перги рсва н н ых углеводородов является целевым продуктом, используемым как греющим элементом, мешалкой, термометром, дозировочной воронкой и реактора-отстойника с нижним сливом, В реактор загружали заданное количество раствора щелочи и ОЗДФК. После ее подогрева до температуры 60 С начинали дозировку алкилсульфохлорида при непрерывном перемешивании смеси, поддерживая при этом температуру не выше 70 С. При рН смеси в пределах 5-6, что достигалось в течение 3060 мин, реакционную массу переносили во второй реактор, где при температуре 6050 С происходило деление слоев в течение

20-30 минут. Нижний слой водный раствор сульфсната анализировали на содержание железа, моно- и дисульфонатов, верхний слой использовали для проведения второй стадии омыления. Для чего в реактор с загруженным расчетным количеством раствора щелочи при температуре не менее 95 С вели дозировку частино омыленного сульфохлорида, поддерживая температуру массы в пределах 95-102 С (верхнее значение соответствует температуре кипения раствора). Операцию омыления считали законченной при достижении рН не менее 8. Из полученной смеси второй стадии отделяли непрсреагирававшие углеводороды, а затем анализировали сульфанатный раствор на содержание моно- и дисульфонатов, железа, Ниже приведены примеры 1-4, иллюстрирующие способ, общие данные которых отражены в таблице, Пример 1. К 89 г 10%-ного раствора едкого натра,содержащего 0,07 г натриевой соли ОЭДФ К, при температуре 60-65 С продозирсвали 235 г влкилсульфохлсрида са степенью сульфохлориравания 25%, выдержали реакционную смесь при перемешивании в течение 1 часа, рН водного раствора снизилась дс 6,5. Отключив мешалку, пробу поставили на разделение.

Через 15 мин отделили верхний органический слой от нижнего раствора сульфоната (125,6 г), в котором определили в мас. % содержание железа 0,009 мас,%, алкилсульфсната 25,3, соотношение между моно- и дизамещенными алкилсульфоната 55:45, Верхний органический слой прилили к 90 г. раствора едкого натра, поддерживая температуру в пределах 96-100 С. В процессе смыления и корректировки рН количество щелочи было увеличено до 92,5 г. После завершения амыления и отделения углеводородов получено 136,8 г сульфанатнсго раствора с показателями: содержание железа и алкилсульфоната 0,003 и 20,3 мас.% соответственно, соотношение моноалкилсульфсната к ди- 95:5. Распределение желе1768589 за и дисульфонатов в сульфонатных растворах по ступеням омыления составило 45:1 и

10:1, Пример 2. 160 r алкилсульфохлорида с содержанием сульфохлорида 4,4% (степень сульфохлорирования 35,5 ) при температуре 60-70 С продозировали к 51,6 г раствора едкого натра, содержащего 0,085 г ОЭДФК. После снижения рН раствора до

6 и отделения органического слоя получили

76 r сульфонатного раствора с содержанием алкилсульфоната 25,45%, при соотношении моноалкилсулфонат — диалкилсульфонат

42:58 и содержанием железа 0,016 мас. .

Раствор практически бесцветен.

Органический слой продозировали к

106 г 10 -ного раствора щелочи при температуре 97-99 С, закончив омыление после стабильного установления рН не ниже 9.

Отделив непрореагировавшие углеводороды, получили 140,4 г сульфонатного раствора с содержанием сульфоната 28,2 мас.%, железа 0,0032 мас. и соотношением монозамещенных продуктов к дизамещенным, равным 88:12. Распределение железа и апкилсульфонатов по ступеням составило

2,9:1 и 2,2:1.

Аналогичным образом были проведены и опыты 3 и 4, в которых распределение железа и алкилдисульфонатов составило

2,7:1 и 2,5:1 (on. 3) и 3,7:1 и 1,8;1 (on. 4);

Примером 5 представлены результаты существующего способа получения алкилсульфоната (прототипа).

Пример 5. 235 г алкилсульфохлорида со степенью сульфохлорирования 25 омылили 10 -ным раствором едкого натра, взятым в количестве 180 г, при температуре

95-103 С. После разделения слоев отделили углеводороды и 2,85 r эмульсионного слоя гидроокиси железа. Охладив полученный водный раствор сульфоната до температуры

0-5 С и выдержав его 20 ч до четкого разделения слоев получили 130,2 r нижнего слоя с показателями: содержание железа и алкилсульфоната 0,004 и 10,75 мас,$ соответственно, соотношение моноалкилсульфоната к ди- 63:37. 8 верхнем слое (118,5 г) эти же показатели равны 0,006 и 37,9 мас.% при

5 соотношении моно- к дизамещенным продуктам 77:23. Рассчитанное по приведенному содержанию распределение железа и дисульфонатов по слоям в данном опыте составило 1,3:1 и 1:2.

10 Уменьшение количества вводимой

ОЭДФК ниже 0,01 ухудшает показатели сульфонатного раствора второй стадии по содержанию железа, увеличение выше

0,04 уже не повышает эффективности

15 очистки, поэтому признано нецелесообразным.

За счет введения ОЭДФК, уменьшающей попадание железа на вторую ступень омыления и образующей водорастворимый

20 комплекс, исключается образование эмульсионного слоя гидроокиси железа и отпадает необходимость в дополнительной стадии разрушения этого эмульсионного слоя.

Кроме того, присутствие соли многоос25 новной кислоты должно благоприятным образом сказаться на улучшении моющих средств сульфонатного раствора первой ступени омыления, расширив сферу его ис-. пользования.

Формула изобретения

Способ получения эмульгатора для производства моющих средств и процессов полимеризации на основе алкилсульфоната

35 щелочным гидролизом алкилсульфохлоридов при нагревании, отличающийся тем, что, с целью повышения качества целевого продукта, процесс проводят сначала при 60-70 С и массовом соотношении суль40 фохлорид: щелочь, равном 1,2-1,6:1 в присутствии в качестве комплексообразующей добавки оксиэтилидендифосфоновой кислоты или ее соли в количестве 0,01-0,04 мас.о от массы сульфохлорида, а затем при 9545 102 С. i768589

lо л с

I н ( с

01 (Ч

X

Э

X и О е

01 (4 \ с (Ч (Г\

СО м

01 (3

Ю

03 (Ч м с»

CD

Св (4\ м

Ю

О

ГЧ

CI

О

° с

Ю

С0 (Ч

Ю (4 \ (Ч о (Ч (О (Ч

-О

Ю

-1 (Ч ((\ ч0 л с

Ю (Ч

I-+-л-т

I Z CL) 8

Ш

Ох С

O dI O

IL3 au

Id х аж 1oo u

1Л Ч

1

Z ГЧ

Э с

М (Ч а (Ч (О К) -О с (Ч (Ч (D лО

Ю

Ю (ГЪ (4

01 ож фo ! cd

lA

Ф

41

Щ

14

О( (и

1- (C

Ф X

О Д с х аz о э

О! C

lu

Щ

1

3 !

1

I

1

1

l

I

I

1

I

I л с

0 (л м

01

Ю о

Св

CO

Ю

CI

Ф о

-О Щ л . л (Ч (Ч м

Lc (4

LA с

ГЧ (О

L4\ (Ч

Ю с

"О л, 1 1 о

I- S 4I

8 Э О, (-4» Н ( (Ч л ("4 о. о с л

CI лл Л (А н(СО -О о о ю о (Ч

Ю

Cl л (CD о

С де

С OS И L лг о е. ф ГХ ! ((3 о о

Ш

М

О 1

Ш !

a I о

Ш 1

1- I и (О 1 (4. I

CI

Ch

CXI (Г\ м (Г(1

l

1

O d4 н(Ю

Cl л

1 в I

i !

I! .й Ш э z ci

1- Э О

L3CV (Г( (Г\ м

Ю ((1 (л!

Ю

l м

1 Id

og cC.О а. ссо(4 uk с

1 II 2i с о

I X а

1

1 I

X 1 I»

Х 1 О

Э I O

С 1 и

Л 1

Z I о

X 1

Э I

С 1 (1

1 аЕ н

1 (Ч 1 Э х

Ш (Ш

Ш 1 3( х (а

g в Э (т .О V О

С (C!

0ъ

v а 1

О(О

О! Ш

l- !

v3м

v(3 В

Э X 1

С» I LA

z ° ° I

ЭОи !Л э х ° 0V

О хО Ш

1 О

1 1 о

1 (CD

I л (Э 1 О

1 3(((I

1 (CO

I . 1 (Ч

v 1 (Ш ° 1 IFI

1 с

I 1 I

С (1 2 43 cd v

СI- (D

Vd l

Id u z — —

1 ! лО

1 1

Э Э (4 С (>ъ 2

Id 1- X Z S

zuzох

1- О в х и о s °

v х(хш

1 1 и

1 В Vd 1

I l (В I 1

1 с i

i c33 Э

S 1 3((1

М

a .а ((3

I I 2 C z I

C>OI

О ШНО! !

4 о

1 Ш

1 L лС

X О, 1 а (-x

О 1 а о s а хсе

8 a (d

Ю (О м л

Щ

Ю л

Св л

ГЧ

Св

Ю

Ю м (4

М(1 (4

CI

Г

Ш

I

1 !

I

1

1

1

I

I

I

1

1

1

4

1

1

1 !

1

1 !

1

1

1

I

1

1 .t