Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев

Иллюстрации

Показать всеРеферат

Сущность изобретения: смешивают волокнистый полуфабрикат 100 г, каолин 15- 17 г, проклеивающее вещество 1-2 г, автоклавно-модифицированный силикат натрия 3-6 г, коагулянт 6-8 г. Автоклавно-модифицированный силикат натрия получен с использованием 0,05-1 мае.ч. моноили диэтаноламидов синтетических жирных кислот фракции CicrCi6 и 0,5-2 мае.ч, борной кислоты или буры. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАР СТ В Е ННЫ Й КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4898210/12 (22) 02.01.91 (46) 15,10.92. Бюл. N 38 (71) Белорусский технологический институт им. С.M.Êèðîâà (72) Т.Н,Горжанова, В,В.Шевчук, В,Л.Колесников, Ф,Ф,Мошейко, В,И.Темрук и Т.А.Жонина (56) Авторское свидетельство СССР

N 675113, кл. D 21 Н 3/02, 1977, Авторское свидетельство СССР

N 1131953, кл, D 21 Н 3/02, 1983.

Изобретение относится к целлюлознобумажной промышленности и может быть использовано в бумажном производстве при получении бумаги-основы для тисненных и гофрированных обоев.

Известна бумажная масса, содержащая беленую целлюлозу, канифольно-парафиновый клей, глинозем, оптический отбеливатель, крахмал, силикат натрия при следующем соотношении компонентов, мас.%: беленая целлюлоза 87,88-92.99 канифольно-парафиновый клей 2 — 3 глинозем 3-5 оптический отбеливатель 0,01 — 0,02 крахмал 1 — 2 связующее — силикат натрия 1 — 2

Недостатком бумаги, полученной из данной бумажной массы является низкая способность к тиснению, Наиболее близкой к предлагаемой является бумажная масса для изготовления бумаги-основы для тисненных и гофриро„„. Ж„„1768687 А1 (si)s 0 21 Н 11/00//О 21 Н 17:13, 17:02, 17:66 (54) БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ДЛЯ ТИСНЕННЫХ

И ГОФРИРОВАННЫХ ОБОЕВ (57) Сущность изобретения: смешивают волокнистый полуфабрикат 100 г, каолин 1517 г, проклеивающее вещество 1 — 2 г, автоклавно-модифицированный силикат натрия 3 — 6 г, коагулянт 6 — 8 г. ABTOKRBBHO-модифицированный силикат натрия получен с использованием 0,05 — 1 мас,ч, моно- или диэтаноламидов синтетических жирных кислот фракции С1о — С1б и 0,5 — 2 мас.ч. борной кислоты или буры, 1 табл. ванных обоев, содержащая волокнистый полуфабрикат, наполнитель, проклеивающее вещество, связующее — карбоксилированный латекс с содержанием метакриловой кислоты 2-5, полиэлектролит — натриевую соль кремниевой кислоты с силикатным морулем 2,31 — 3,00, и коагулянт при следующем соотношении компонентов, мас.ч.: волокнистый полуфабрикат 100 наполнитель 11 — 14 проклеивающее вещество 1-2 связующее 1 — 6 пол иэлектролит 0,5 — 1,5 коа гуля нт 4 — 8

Недостатком данной бумажной массы является низкая способность бумаги к тиснению (37 — 50%), кроме того. использование в качестве связующего карбоксилированнвго латекса вызывает ряд технологических затруднений — загрязнение сточных вод, забивание сетки прессового сукна скоагулированными частицами каучука.

Целью настоящего изобретения является улучшение качества бумаги для повышения способности к тиснению, 1768687

Поставленная цель достигается тем, что бумажная масса для изготовления бумагиосновы для тисненных и гофрированных обоев, включающая волокнистый полуфабрикат, каолин, проклеивающее вещество, 5 коагулянт, связующее и полиэлектролит, согласно изобретению, в качестве связующего и полиэлектролита содержит автоклавно модифицированный силикат натрия, полученный с использованием состава, 10 мас,ч.: моно- или диэтаноламидов синтетических жирных кислот С)о — Сы 0,05 — 0,1 борной кислоты 15 или буры 0,5 — 2 при следующем соотношении компонентов, мас.ч.: волокнистый полуфабрикат 100 каолин 15 — 17 связующее и полиэлектролит — автоклавно модифицированный силикат натрия 3 — 6 25 коа гуля нт 6 — 8

В качестве волокнистого полфабриката используют беленую и небеленую сульфитную хвойную целлюлозу и древесную массу разного способа производства. 30

В качестве проклеивающего вещества используют различные продукты на основе канифоли, В качестве коагулянта используют сернокислый алюминий и алюмокалиевые квасцы. 35

Используемый в качестве связующего и полиэлектролита автоклавно модифицированный силикат натрия получают путем введения добавок в процесс автоклавного растворения силикат-глыбы в воде при со- 40 отношении силикат-глыба — вода равном

50:50, В качестве добавок используют: диэтаноламиды синтетических жирных кислот (ДЭВ СФК) общей формулы -СОО-(С2Н2ОН)2, 45 где фр.=C1o С16 Выпускаются промышленностью согласно ТУ 38-10799-86; буру (йагВ407,10Н О) по ГОСТ 8429-82 или борную кислоту (НзВОз) 50 по ГОСТ 18704-83

В лабораторных условиях автоклавно модифицированный силикатнатрия получают следующим образом: в автоклав загружают 50 r силикат-глы- 55 бы натриевой (50 Я и 50 г (50 ) воды, сюда же вводят добавки — 0,1 г (0,1 ) ДЭА СЖК и

2 г (2 ) борной кислоты. Устанавливают температуру 180 С и давление 8 атм. и ва рят в течение 2 часов. Контроль за качеством готового продукта осуществляют по силикатному модулю (2.7 — 3,1) и плотности (1400—

1480 кг/мз).

Новым в предлагаемом решении по отношению к прототипу является использование в составе бумажной массы в качестве связующего и полиэлектролита автоклавно модифицированного силиката натрия, В научно-технической литературе и патентной документации применение в составе бумажной массы в качестве связующего и полиэлектролита автоклавно модифицированного силиката натрия ранее не описано..

Повышение способности бумаги к тиснению обусловлено упрочнением структуры за счет образования дополнительных водородных связей силанольными группами (=Si-OH), которые. преобладают в кислой среде, а также за счет связывания функциональных групп ДЭА СЖК с гидроксильными поверхностными группами кремнекислородных олигомеров, Пример 1, Бумажную массу для нижнего слоя получают смешением 31,25 мас.ч. сульфитной небеленой целлюлозы, размолотой до 30+-2 Ш P и 31,25 мас.ч. древесной массы со степенью помола 64 ШР (концентрация бумажной массы составляет

1,01 ), затем вводят 9,4 мас,ч. каолина (концентрация 14,7 ), 0,875 мас.ч. укрепленного клея (концентрация 1,96 ), 1,875 мас,ч, автоклавно модифицированного силиката натрия (концентрация 38,2 ), 4,375 мас,ч. сернокислого алюминия (концентрация

9,7 ). После введения каждого компонента массу перемешивают в течение 3 — 5 минут.

Бумажную массу для верхнего слоя готовят смешением 26,25 мас.ч, сульфитной беленой хвойной целлюлозы, размолотой до

30 ШР и 11,25 мас.ч, сульфатной беленой лиственной целлюлозы, размолотой до 30 ШР.

Каолин вводят в количестве 7,6 мас.ч„укрепленный клей — 0,525 мас.ч„автоклавно модифицированный силикат натрия—

1,125 мас,ч. и сернокислый алюминий—

1,625 мас,ч, Из полученных бумажных масс изготавливают образцы бумаги двухслойной обойной массой 1 м — 120 г, при соотношении массы верхнего и нижнего слоев 45:75.

Образцы испытывают на относительное удлинение по ГОСТ 13525.1-79, подвергали тиснению и печати на печатно-тиснильной машине и определяют способность к тиснению по ГОСТ 6749-86 и устойчивость рельефа тиснения по ГОСТ 6810-86.

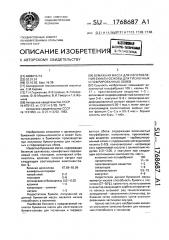

Результаты испытаний представлены в таблице. Примеры 2 — 5 выполнены аналогично и сведены в таблице.

1768687

Как видно из приведенных данных, использование в составе бумажной массы в качестве связующего и полиэлектролита автоклавно модифицированного силиката натрия повышает способность бумаги к тиснению (с 50% по прототипу до 80% по предлагаемому решению), при сохранении высоких показателей устойчивости рельефа тиснения и относительного удлинения, 3 — 6

6 — 8

Сопоставительный анализ известной и заявляемой бумакной массы для изготовления бумаги-основы для тиснения и гофрирования обоев

Природа и расход прокленваоцего вецестеа

Расход каолина, мас,ч, Пример

Расход соли кремниевой кислоты с силикатным модулем

3|0| нас.ч.

Способность бумаги к тмсненио

Содерыание борной кислоты или буры, мас.ч.

Содержание мононли диэтаноланидов синтетических жирных кислот мэс.ч, Расход автоклавного мо дифчцированного силиката натрия, мас.ч.

Расход латекса с содерканием метаKPHlO

SON устоичиеость рельефа тиснения,ь

Расход коагулянта

Относительное удлинение,2 белый клей из экстрахционной канифоли сернокмслый а lюмиукрепленный клей

_#_H укрепленньм клей

ТН а |взыо калиевые квасцы, нас. ч, ний, иас,ч, кислоты 38 мас.ч.

1,4

1 17,0

2 15 ° О

3 16,0

4 14,0

6,0

8,0

5,о

0,050

0,075

0,100

0,03

0,50

1,25

2,00

0,3

3,о

4,5

6,0

7,0

1,3

1,5

1,4

1 4

72

Разруые ние структуры прм тиснени|1

55,0

50,0

7,0

1,0

2,0

0,5

5 18,0

6 14,0 (прототип) 3,5

1,5

3,0

2,00

0,20

5,0

1,О

1,3

1,0

6,0

1,0

Составитель В, Колесников

Техред М.Моргентал Корректор С. Патрушева

Редактор

Заказ 3624 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

При содержании в составе автоклавно модифицированного силиката натрия моно- и диэтаноламида синтетических жирных кислот выше 0,1 мас,ч, наблюдается увеличение пенообразования массы, ниже

0,05 мас,ч. — снижение технологических свойств обойной бумаги. Для борной кислоты или буры — выше 2,0 мас,ч, наблюдается стабилизация основных технологических показателей, ниже 0,5 мас,ч. недостаточно для обеспечения заданных параметров модификации.

При содержании в бумажной массе автоклавно модифицированного силиката натрия более 6% наблюдается ломкость бумаги при тиснении, менее 3% — снижается способность бумаги к тиснению и показатель устойчивости рельефа тиснения.

Формула изобретения

Бумажная масса для изготовления бу5 маги-основы для тисненных и гофрированных обоев, включающая волокнистый полуфабрикат, каолин, проклеивающее вещество, коагулянт, связующее и полиэлектролит, отличающаяся тем, что, с целью

10 улучшения качества бумаги для повышения ее способности к тиснению, она в качестве связующего и полиэлектролита содержит автоклавно-модифицированный силикат натрия, полученный с использованием

15 0,05 — 1 мас,ч. моно- или диэтаноламидов синтетических жирных кислот фракции Сю—

Сзв и 0,5-2 мас.ч. борной кислоты или буры, при следующем соотношении компонентов бумажной массы, мас.ч.:

20 волокнистый полуфабрикат 100 каолин 15-17 проклеивающее вещество 1 — 2 автоклавно-модифициро25 ванный силикат натрия коагулянт