Способ радиальной ковки

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, в частности изготовление поковок из слитков на радиально-ковочных машинах. Сущность изобретения, способ включает нагрев слитка и его деформацию на радиально-ковочной машине. Перед нагревом производят удаление прибыльной части слитка, оставляя при этом 5...30% ее объема. После ковки удаляют оставшуюся ее часть. 1 ил.

союз советских социалистических

РЕСПУБЛИК (я)л В 21 J 1/04

О

О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4824214/27 (22) 08,05,90 (46) 23.10.92. Бюл. ¹ 39 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) В.А.Лазоркин, В.А.Тюрин, Т.В.Курашова, Ю.M. Скрыпчен ко, Л.Д. Меш кевич, Ц.В.Рашев, В.Н.Михнев, Л.Л,Рантелов и Д.П,Николов (56) Авторское свидетельство СССР

¹ 912377, кл, В 21 J 1/04, 1980, Изобретение относится к области металлургии и может быть использовано при изготовлении поковок из слитков на металлургических и машиностроительных предприятиях с использованием радиально-ковочных машин, Известен способ изготовления поковок, включающий выплавку металла, разливку его в изложницу, кристаллизацию в слиток, нагрев слитка, ковку на радиально-ковочной машине и последующее удаление головной части слитка.

Однако данный способ не обеспечивает высокую производительность процесса, так как при ковке повергается деформации головная часть слитка, составляющая до 18 от массы всего слитка и не является годной частью поковки. Кроме того данный способ характеризуется высокими энергозатратами на тонну годных поковок, вследствие того, что дополнительно часть энергии расходуется при ковке головной части слитка.

Известен способ изготовления поковок, включающий выплавку; разливку и кристаллизацию металла в слиток под давлением, „„5U,, 1770017 А1 (54) СПОСОБ РАДИАЛЬНОЙ КОВКИ (57) Использование: обработка металлов давлением, в частности изготовление поковок из слитков на радиально-ковочных машинах. Сущность изобретения: способ включает нагрев слитка и его деформацию на радиально-ковочной машине. Перед нагревом производят удаление прибыльной части слитка, оставляя при этом 5...30% ее объема. После ковки удаляют оставшуюся ее часть. 1 ил. нагрев, ковку и последующее удаление головной части слитка.

Данный способ также не обеспечивает высокую производительность процесса, а для его осуществления требуются значительные энергозатраты, так как головная часть слитка, также как и годная, подвергается деформации.

Наиболее близким к изобретению техническим решением является способ изготовления поковок, включающий в |плавку, разливку и кристаллизацию металла в слиток, удаление головной части слитка, нагрев и последующую его деформацию.

Однако известный способ не обеспечивает высокий выход годного металла, так ка при деформации такого слитка на радиаль. ноковочной машине образуются торцевы утяжины, и при удалении их после ковки часть годного металла уходит в обрезь.

Цель изобретения — снижение трудоемкости изготовления поковок за счет исключения деформации металла. удаляемого в ,отход.

1770017

Поставленная цель достигается тем, что в способе радиальной ковки, включающем нагрев слитка и его деформацию на радиально-ковочной машине, перед нагревом производят удаление прибыльной части слитка, оставляя при этом 5„,30 ее объема,.а после ковки удаляют оставшуюся его часть.

Известно, что при кристаллизации слитка образуется головная часть, металл которой вследствие; ликвационных явлений содержит повь(шенный процент вредных примесей. По этой причине головная часть, достигающая 18 от всей массы слитка, отбраковывается и идет в обрезь. С другой стороны, при деформации слитка на ради.ально-ковочной машине по причине того, что периферийные области слитка по поперечному сечению подвергаются большей степени деформации, чем его центральная часть, образуются торцевые утяжины, которые после ковки также удаляют в обрезь, Если головная часть слитка удаляется перед пластической деформацией, то на торцевые утяжины расходуется годный металла, что снижает его выход, а если головная часть слитка будет удалена после пластической . деформации, то снижается производительность процесса и возрастают энергозатраты на тонну годных поковок, так как приходится подвергать деформации всю головную часть слитка, объем которой на

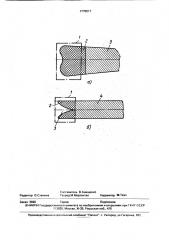

70...95 о превышает объем металла, расходуемого на торцевые утяжины, Наиболее рациональным способом будет удаление головной части слитка в 2 этапа. Последовательность такого удаления изображена на чертеже.

На первом этапе (э) перед нагревом слитка под ковку, удаляется 70...95 головной части с таким расчетом, чтобы оставшаяся часть расходовалась на образование торцевых утяжин, которые удаляются на втором этапе (б} после пластической деформации при эдъюстаже.

Количество металла, расходуемого нэ торцевые утяжины, колеблется от 5 до 30 от массы головной части слитка и зависиг оТ размеров поперечного сечения слитка и суммарной степени его деформации.

Если на первом этапе оставлять более

30 ., объема прибыльной части слитка, то это больше требуемой для образования торцевых утяжин и ведет к повышению энергозатрат при деформации слитка и снижению производительности процесса, Если оставлять менее 5 головной части слитка, то этого количества может не хватить для образования торцевых утяжин, в результате чего снижается выход годного металла.

На чертеже (а и б) показаны этапы удаления прибыльной части слитка.

5 Способ осуществляется следующим образом.

На первом этапе перед нагревом слитка под ковку удаляют прибыльную часть слитка, оставляя при этом 5.„30 ее объема, т.е.

10 с расчетом, чтобы оставшаяся часть расходовалась на образование торцевых утяжин, На втором этапе, т.е, после ковки. удаляют оставшуюся его часть.

Согласно описанному способу, берут

15 слиток из стали Р6М5К5 массой 1800 кг.

Боковая поверхность слитка конусообразная, в донной части диаметр слитка равен

480 мм, а в головной — 520 мм, Масса головной части слитка 300 кг, что составляет 17

20 от всей массы слитка.

Перед нагревом под ковку на станке абразивной резки отрезают 200 мм со стороны головной части слитка, что составляет 235 кг, а 22 прибыльной части слитка оставля25 ют. Далее слиток нагревают до температуры ковки и деформируют на радиально-ковочной машине XP-65 усилием 10 МН наф00 мм посхеме: 500 мм - ф450мм- ф400мм-.

-+ ф340 мм-+ 280 мм- /240 мм- 200 мм.

30 В результате получают поковку (с учетом отхода на угар 25 кг) массой 1540 кг, длиной

6230 мм. С каждого края участок поковки на протяжении 200 мм поражен торцевой утяжиной. Эти участки отрезают на стане абра35 зивной резки.

После этого готовая поковка имеет длину 5830 мм. Масса ее 1410 кг.

Изготовленная по способу-прототипу готовая поковка имеет длину 5804 мм и мас40 су 1345 кг, Т,о., в зависимости от массы и геометрических размеров слитка, суммарной степени его деформации и относительной величины прибыльной части, повышение

45 годного составляет 4...6 по сравнению с базовым объектом.

Формула изобретения

Способ радиальной ковки, включающий

50 нагрев слитка и его деформацию на радиально-ковочной машине. о т л и ч а ю щ и йс я тем, что, с целью снижения трудоемкости изготовления поковок за счет исключения деформации металла, удаляемого в отход, 55 перед нагревом производят удаление прибыльной части слитка, оставляя при этом

5-30 ее объема, а после ковки удаляют оставшуюся его часть.

1770017

Составитель В.Анищенко

Техред М.Моргентал Корректор М.Ткач

Редактор О.Стенина

Заказ 3696 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г. Ужгород, ул.Гагарина. 101