Способ получения композиционных отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, а частности при литье композиционных материалов, армированных магнитными и немагнитными гранулами. Сущность: армирующие элементы из железоуглеродистых сплавов перед их заливкой матричным расплавом, например бронзой, обрабатывают порошкообразным флюсом с верхней границей интервала активности, превышающей на 5-20°Стемпературу разогрева армирующих элементов, а предварительный нагрев литейной формы с размещенными там гранулами осуществляют до температуры, не выше 1,1 температуры ликвидус матричного сплава. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е СКИХ

РЕСПУБЛИК (я)5 В 22 D 19/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

h (21) 4793285/02 (22) 19.02.90 (46) 23.10.92. бюл. ¹ 39 (71) Институт проблем литья АН СССР (72) С.М,Песковский, В.Я. Кезик, С,С.Затуловский, P.Ê.Èâàíoâà и И.М.Нечипоренко (56) Авторское свидетельство СССР

¹ 980952, кл, В 22 0 19/00, 1980. (54) СПОСОб ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ОТЛИВОК (57) Изобретение относится к литейному производству, в частности при литье компоИзобретение относится к литейному производству и может быть использовано при литье композиционных материалов, армированных магнитными и немагнитными гра нулами.

Цель изобретения — разработка способа литья макрогетерогенных композиционных материалов, повышающего качество и износостойкость отливок из ЛМКМ, а также сокращающего время их производства.

Для реализации предлагаемого способа проводится подбор компонентов флюса, В зависимости от состава армирующей фазы и матрицы выбираются компоненты флюса с высокими защитно-рафинирующими свойствами, которые обеспечивают снижение поверхностного натяжения на границе раздела гранула-флюс-расплав матрицы.

В заявляемом способе предлагается выбор флюса с верхней границей активности на

5 — 20 К выше температуры разогрева армирующих элементов. Флюс, с предлагаемым интервалом верхней границы активности при взаимодействии с перегретым распла Ы 1770066 А1 зиционных материалов, армированных магнитными и немагнитными гранулами, Сущность: армирующие элементы из железоуглеродистых сплавов перед их заливкой матричным расплавом, например бронзой, обрабатывают порошкообразным флюсом с верхней границей интервала активности, превышающей на 5 — 20 С температуру разогрева армирующих элементов, а предварительный нагрев литейной формы с размещенными там гранулами осуществляют до температуры, не выше 1,1 температуры ликвидус матричного сплава. 2 табл. вом матрицы образует легкоплавкие и газообразныее элементы, которые легко вытесняются из формы расплавом. Это, в свою очередь, также способствует получению плотной отливки с высокими физико-механическими свойствами. Температурный интервал нагрева армирующей фазы 0,9 — 1,1 температуры ликвидуса (Тд) матрицы позволяет создать благоприятные условия для смачивания гранул и обеспечивают ему достаточную жидкотекучесть для полного заполнения формы.

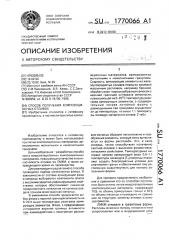

Для проверки предлагаемого изобретения и сравнения его со способом прототипом были отлиты литые макрогетерогенные з композиционные материалы, содержащие

70% по объему армирующих гранул и 30% по объему матрицы и проведено их сравнение по структуре, качеству отливок и износостойкости.

ЛМКМ отливали в графитовые формы, Расплавы флюсов и матриц готовили в печи сопротивления или в индукционной уста1770066

Таблица

Составы композиционнгвх материалов и флюсов, температуры плавления армируащих фаз и флюсов, температуры заливки матрицы! флюс, состав ь массовых долей компонентов

В дрмирующая фаза, Темпера-Ь!атрица

Температура заливки к "с) !

Интервал активности, и/П состав В массовых долек компонентов тура плавлек(с) ния, к(с) 1253 (930) Литые гранулы сгали ИХ"15 состава марганец — 0,30

yrneoo;, — 1,00 кремний - 0,37 хром - 1,50 железо - осталь1731 (1458) Латунь лжиц59-1-1 по ГОСТ .5527-70

Калий фтористый-41 окись бора - 36 тетрафторборат калия - 23

973-1173 (700-900) ноа

2 То же

1731 Бронза 1373 (1458) БрКЗИц1 по (1100) гост 18175-72

Тетраборат ка- 773-1273 лия (500- 1000) калий фторис.тый - 29 новке ЛГЗ вЂ” 20. Формы заполнялись снизу методом сифонной заливки.

Износостойкость определялась на стенде 2070 CMT — 1, как потеря массы ЛМКМ на единицу пути трения при нагрузке 12 МПа, Обработка результатов измерений проводилась по ГОСТ 8.207 — 78. Испытания проводились на двух составах flMKM (табл. 1).

Результаты сравнительных испытаний представлены в табл. 2, Сравнительные испытания показали, что применение предлагаемого способа по сравнению со способом-прототипом обеспечивает качество отливок из макрогетерогенных композиционных материалов за счет устранения дефектов отливок типа "газовая пористость", "флюсовины" и устранения брака по недоливам, что, в свою очередь, повышает износостойкость ЛМКМ в 3 — 4 раза.

Формула изобретения

1, Способ получения композиционных отливок, включающий обработку армирующих элементов флюсом, размещение их в литейной форме, нагрев ее до температуры не ниже 0,9 температуры ликвидуса матричного сплава, заливку литейной фор5 мы матричным сплавом и последующую кристаллизацию, отличающийся тем, что, с целью повышения качества отливок и их износостойкости, армирующие элементы используют в виде гранул, флюс для их об10 работки — в порошкообразном виде с верхней границей интервала активности, превышающей на 5 — 20 С температуру разогрева армирующих элементов, а нагрев литейной формы ведут до температуры не

15 выше 1,1 температуры ликвидуса матричного сплава.

2. Способ по и. 1, о тл и ч а ю щи и с я тем, что при использовании в качестве матричного сплава бронзы, а в качестве

20 гранул — железоуглеродистого сплава последние обрабатывают двухкомпонентным фл;осом, содержащим, мас. в,:

Тетраборат калия 71

Калий фтористый — остальное.

1770066

Таблица 2

Режимы литья и ез льт р у ать анализа отливок, получаемых по предлагаемому способу

Температура верхней границы интервала активности, К(С) 111

ЛМКМ

Температура заливки

К(С) Температура армирующих элементов

К (О

Наличие и вид дефекта

Износ трением, кг/м ° 10

1223(950) 1173(900) 1173 (900) - равна температуре нагрева (Тя) аРмиРУюЩ1их элементов

9 0,5

lI

1168(895) 1173(900) - на 5К превышает Тн арм. эл-тов

7 0,5

1173(900) - íà 15 К выше Ти арм.эл-тов

1173 (900) - на 20К выше ТМ арм.эл-тов

Дефекты отсутствуют

5+ 0,6

Мелкие включения флюса, площадь включений не превышает 1,5 ь площади шлифа

6+0,6

1148 (875) 1173(990) - íà 25К выше Ти арм.эл-тов

1О+ 0,3

1373 (1100) 1273 (1000) 1273(1000) - равна

Тн арм.эл-тов

12+ 1О

1268(995) 1273(1000) - íà 5К выше Тв арм.эл-тов

8+ 0,3

Рассеянная газовая пористость, общее количество

3 ь поверхности шлифа

1258(985) 1273 выше

1253(980) 1273 выше

1!48(975) 1273 выше

Дефекты отсутствуют

6+ 0,5

91 0,2 (1000) - на 25К

Тв арм .эл-тов

14 + 1,0

Составитель О,Белков

Техред M,Ìoðãåíòàë Корректор M.ÏåòÐoâà

Редактор

Заказ 3698 Тираж .Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

,Û

1158(885)

1153(880) (1000) — на 15К

Ть арм.эл-тов (1000) - на 20К

Т11 арм.эл-тов

Окислена поверхность армирующих гранул, газовая пористость по всему сечению шлифа

Рассеянная газовая пористость, общее количество не превышает 2ь поверхности шлифа флюсовые засоры ("флюсовины") в капиллярах, образованных арм.эл-тами, общая площадь 15-203

Окислы на поверхности арм.эл-тов, газовая пористость по всему сечению шлифа

Мелкие включения флюса, площадь включений - 2,0ь флюсовые засоры ("флюсовины"), общая площадь

20-223