Способ получения водородсодержащего газа

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения синтез-газа для производства аммиака , метанола, высших спиртов. Цель изобретения - снижение энергозатрат. Для достижения указанной цели в способе двухступенчатой каталитической конверсии углеводородного сырья путем разложения его на первой ступени в присутствии водяного пара за счет косвенного теплообмена с продуктами разложения второй ступени, осуществляемой в присутствии кислородсодержащей газовой смеси, нагретой до температуры 700-900°С, согласно изобретению кислородсодержащую газовую смесь перед нагреванием смешивают с теплоносителем в соотношении теплоноситель/кислород, равном 0,5-30. 1 табл.

СО(ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РГСГ)УВЛИК ((9) (I I) К 1 (sl)c С 01 В 3/38

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

Г10 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

$5 APR 2001

6 (21) 4736269/26 (22) 20.09.89 (46) 23.10.92. Бюл, ¹ 39 (71) Государственный научно-исследовательский и проектный институт азотной промышленности и продуктов органического синтеза (72) M.Õ;Ñîñíà, Л.Н,Никитина и M.Ï,Øèëêèна (56) Европейский патент N. 0106076, кл. С 01 В 3/98, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА (57) Изобретение относится к способам получения синтез-газа для производства аммиИзобретение относится к процессу получения синтез-газа для производства аммиака. метанола, высших спиртов и водорода из углеводородов. таких. как природный газ, методом 2х-ступенчатой парокислородной или парокислородовоздушной конверсии.

Целью изобретения является снижение энергозатрат, il р и м е р 1.

Технологический природный газ, содержащий СН4=-94,65%, Нр=-4.00%, Й2=1,34% под давлением 4,3 .Mila и температурой

380 С смешивают в смесителе с водяным паром. в соотношении 1:2,5 и с температурой смеси 320 С он поступает в теплообменник, где за счет косвенного теплообмена с конвертированным газом после вторичного риформинга нагревается до температуры

450"С. С этой температурой парогазовэя смесь поступает в реакционные трубы конвертера трубчатого, где за счет тепла конака, метанола, высших спиртов. Цель изобретения — снижение энергозатрат. Для достижения указанной цели в способе двухступенчатой каталитической кон версии углеводородного сырья путем разложения его на первой ступени в присутствии водяного пара за счет косвенного теплообмена с продуктами разло>кения второй ступени, осуществляемой в присутствии кислородсодержащей газовой смеси, нагретой до температуры 700-900 С. согласно изобретению кислородсодержащую газовую смесь перед нагреванием смешивают с теплоносителем в соотношении теплоноситель/кислород, равном 0,5-30. 1 табл. вертированного газа после вторичного риформинга нагревается и одновременно ïðîтекает процесс конверсии с образованием конвертированного газа следующего состава, % об: COz — 4,54, СΠ— 10,44, Н2 — 50,29, К2 — 0,28. CH4 — 4,72. Н20 — 20,73, который поступает в смеситель шахтного конвертера. Сюда же в соотношении

ЧооздМсн,=1,354 подают технологический воздух, сжатый в компрессоре до давления

4 МПа, насыщЕííblé влагой в смесителе до соотношения Чн ОИО =30 и нагоетый в теплообменниках газотурбокомпрессорного агрегата до температуры паровоздушной смеси 700 С. Температура конвер-ированного газа после шахтного конвертера

950 С, а состав влажного газа:

СО2 СО Н2 N2 СН4 Н О

4,44 2, 1 0 20,34 7 47 0.01 65. 64

Состав конвертированного газа после двухступенчатой конверсии метана имеет

1770265 соотношение Ha+CO/К2=3,00. После охлаждения в конвертере, теплообменнике и в парагенератаре конвертированный газ поступает в конвертер оксида углерода, После доконверсии оксида углерода, очистки от диоксида и метанирова .ия может использоваи мддяФинтеза аммиака, П р„,м е. р 2ФТф 4(е, что и в примере 1, Но чММ!ФлаГичВскиф в(здук, I,лсыщенный влагоФ в Смсител.е да саатнаа,ения

Vt(,о/Чб0,5, нагревается в подогревателях до 900 С и с этой температурой подается в шахтный конвертер, Соотношение технологический воздух:природный газ=1,73, Температура конвертированного газа на выходе из шахтного конвертера — 950 С, Сухой конвертированный газ имеет следующий состав:

С02=6,99, С0=-12.27, Н2=50,04%, К2=-29,77, СН4=0,93 /, что соответствует соотношению после стадий конверсии оксида углерода, отмывки от диоксида углерода и метанирования Н2/N2=2,044. После стадии метаниравания устанавливается низкотемпературный блок выделения избыточного азота, в котором энергия избыточного азота используется для покрытия потерь холода. Энергетический баланс низкотемператуаного блока покрывается при соотношении Hz/Nz=2,05: Прй большем соотношении необходимо подводить дополнительный холод, а при меньшем соотношении энергия избыточного азота не используется для покрытия потерь холода.

После низкатемпературного блока азотводородная смесь с соотношением

Н2/Nz=3 поступает на синтез аммиака.

Пример 3.

То же, что и в примере 2, но вместо технологического воздуха применяется кислород, который в смесителе смешивается с диаксидом. углерода да отношения

Vco,,/×o, нагревается в подогревателях и до 800 С и с этой температурой поступает в шахтный конвертер, Температура конвертированного газа на выходе из шахтного реактора 950 С, а сухой конвентираванный газ имеет следующий состав:

С02=36,63 /о, СО=-3 1,01 %, H2=-3" .6 /о, СНл=0,3/, М2=0,46/.

После отмывки конвертированного газа от СО2 и с соотношением Н2/CO=1 направ5 ляется на синтез высших спиртов.

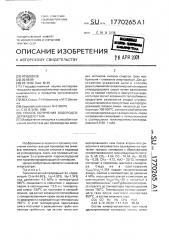

Ниже приведена таблица сравнительных данных предлагаемого способа с прототипом.

Из таблицы следует, чта заявляемое тех10 ническае решение позволяет снизить энергоемкость процесса по сравнению са способом прототипа на 1 т. КНз на 0,020,326 гкал. При запредельных значениях соотношения теплоносителя к кислороду

15 снижение энергозатрат не происходит, При большем соотношении теплоносителя к кислороду происходит переизбыток тепла, не приводящего к улучшению технологических показателей. Так при соотношении тепло20 .носителя к кислороду больше 30 соотношение Н2/К2 после конверсии метана становится равным 3,2, что требует вывода части водорода в виде продувочных газов при безвозвратной потере энергии с подо25 гревом парокислородной смеси. При соотношении теплоносителя к кислороду меньше 0,5 состав конвертированного газа иглеет соотношение Hz/Nz меньше, чем 2, что связано с дополнительным расходом

30 впздуха и необходимость о вывода избыточного М из низкотемпературного блока с нерациональной потерей его давления.

Формула изобретения

35 Способ получения водородсодержаще, го газа, включающий паровую конверсию углеводородного сырья в трубчатом конвертере и доконверсию в шахтном реакторе в присутствии предварительно нагретой до

40 700-900 С кислородной смеси и газ, получаемый на стадии доконверсии, подают в межтрубное пространства трубчатого конвертера, после чего его отводят из процесса, о т.л и ч а ю шийся тем, чта. с целью

45 снижения энергозатрат, кислородную смесь перед нагреванием смешивают с водяным паром или диоксидом углерода в объемном отношении 0,5-30 соответственна.

1770265

Иаииенование

Прототип ккал/г

1впь /гго О» 5

"гейл /Чае 19 натур атур гкал/ч натур.)ггкал/ атур (гк н an/÷

/ткгг, 700,5 5,674 6О4,3 4 895 6964,6 5,627 6О4 4 892 т/тг01З ое613 ое47 Ол672 0,515 0,607 0 ° 465 01677 О 518

Иощность компрессора воздуха

K$Tv/òNl1> 981,8 0,647 179,6 0,412 265,6 0,61 178,3 0,409 ннз/час 32,9 0,267 113,3 0,918 41,5 0,336 101,4 0,82

7,058 6,740 7>038 6,639

Итога

Составитель E,Êîðíèåíêî

Редактор Т,Куркова Техред М.Моргентал Корректор.Т.Палий

Заказ 3708 Тирам Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС

СССР

113035, Москва, Ж-35, Раущская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Расходы, Природный газ

0, - 8100 гкал/ч

Расход лара на тех" нологию (без сатурации) Расход природного газа на подогрев воздуха

Единица изнеренив

1 соотношение теплоноситель кисл.

Чтегю/Чо,» 3