Способ производства аммиака

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧ=-СКИХ

РЕСПУБЛИК (54)5 С 01 С 1 /04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

СГ)ИСАНИЕ ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4754591/26 (22) 30,10.89 (46) 23.10.92. Бюл. N 39 (71) Государственный научно-исследовательский и проектный институт азотной промышленности и продуктов органического синтеза (72) M.Х.Сосна, Ю.К.Байчток, А.Л.Лобановская и М.П,Шилкина (56) ЕПВ ¹ 0106076, кл. С 01 В 3/02, 1984, (54) СПОСОБ ПРОИЗВОДСТВА АММИАКА (57) Изобретение относится к произзодству аммиака из газообразных и жидких углеводородов и может быть использовано в химической и нефтехимической промышленности. Способ включает двухступенчатую конверсию углеводородного сырья под давлением с водяным паром и

Изобретение относится к прои водству эммиака из газообразных и жидких углеводородов и может быть использовано в химической и нефтехимической промышленности.

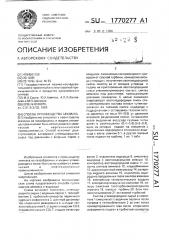

Целью изобретения является снижение энергозатрат, На чертеже изображена технологическая схема предлагаемого способа производства аммиака и водорода.

Схема включает смеситель угпееогородного сырья с водяным паром 1, теплообменник 2, трубчатый конвертор первичного парового риформинга 3, шахтный доконвертор вторичного риформинга 4, аппарат теплоиспользования 5, стадию кснверсии СО 6, стадию отмывки от С02 7, стадию метаниро Ы „1770277 Al воздухом, сжимаемым компрессором с приводом от газовой турбины, конверсию оксида углерода с получением аэотоводородной смеси, очистку ее от оксидов углерода и подачу на приготовление азотоводородной смеси стехиометрического состава, синтез аммиака под давлением, превышающим давление конверсии, С целью снижения энергозатрат азотоводородную смесь стехпометрического состава готовят путем выделения из газовой смеси водорода с поддержанием в оставшемся газовом потоке давления не них.:е 94 — 960/ от давления исходной разделяемой смеси. Оставшийся после выделение водорода газовый поток делят в соотношении (0,4 — 0,6):(0,6 — 0,4), один из которых подают на смешение с выделенным водородом в отношении водо,".ода к азоту, равном 3:1, а дру.-ой газовый поток подают на турбину. 1 ил. 1 табл. вания 8, отделитель водорода 9, смеситель водорода с азотоводородной смесью 10, компрессор аэотоводородной смеси 11, колонну синтеза аммиака 12, хладообменник

13, циркуляционный компрессор 14, сепаратор жидкого аммиака 15, отделитель водорода иэ продувочных газов синтеза аммиака

16, компрессор технологического воздуха

17, компрессор воздуха на сжигание 18, камеру сжигания гаэотурбокомпрессорного агрегата 19, газовую турбину 20, блок теплоиспользования 21 за газовой турбиной.

Сжатое углеводородное сырье в смесителе 1 смешивают с водяным паром и после нагрева в теплообменнике 2 за счет тепла конвертированного газа после вторичного риформинга подают в трубчатый конвертор

1770277

3, где в реакционных трубах на никелсвом катализаторе за счет косвенного теплообмена с потоком конвертированного газа после воздушного шахтного риформинга происходит процесс парового риформинга ри 621 †749 до остаточного метана

25,04 — 44,62 об,%, Конвертированный гаэ после конвертора 3 поступает в шахтный деконвертор 4. Сюда же подают нагретый д 700 — 900 С технологический ввоэдухх.

В шахтном деконверторе происходит процесс воздушной доконверсии углеводородов при 1010 С соотношением (Hz—

CO)/Nz = 1,38-2,0. Конвертированный газ направляется в конвертор 3, где отдает тепло для покрытия эндотермического эффекта процесса паровой конверсии.

Из трубчатого конвертора конвертированный гаэ выходит с температурой 520800 С и, нагревая исходную пароуглеводородную смесь в теплообменнике 2, направляется на охладители системы утилизации тепла 5. После охлаждения до 360 С конвертированный газ последовательно проходит стадии конверсии оксида углерода 6, отмывку от диоксида углерода 7 и стадию метанирования остатков CO и СО

8, На всех вышеперечисленных стадиях происходит рациональная утилизация BTOричных тепловых ресурсов, выделяемых в процессе протекания экзотермических реакций с получением технологического и энергетического пара. Очищенная от оксида и диоксида углерода азотоводородная смесь с соотношением Hz/К 1,32 — 1,19 направляется в отделитель водорода 9, где из смеси выделяют водород под давлением одним из известных способов. Оставшуюся обогащенную азотом фракцию, содержащую водород, аргон, метан, разделяют на два потока, один из которых смешивают с выделенным водородом в смесителе 10 с образованием азотоводородной смеси с соотношением Н /Nz 2,9 — 3,0, а другой поток направляют на сжигание в камеру газовой турбины.

Азотоводородную смесь компримируют в компрессоре 11 до давления синтеза, смешивают с циркуляционным газом и направляют в колонну синтеза аммиака 12, Далее смесь пропускают через хладообменник 13 и сепаратор 15, где из смеси выделяется аммиак.

Затем смесь, пройдя обратным ходом хладообменник 13, разделяется на два потока, Один из потоков направляют в компрессор циркуляционного газа 14, а другой

{продувочные газы синтеза аммиака) — в отделитель водорода из продувочных газов синтеза аммиака 16.

Выделенный водород из отделителя 16 направляют на смешение с N-Н смесью до получения стехиометрического состава.

Продувочные газы после отделения из них водорода, содержащие метан, водород, аргон и азот, под давлением смешивают с вторым потоком обогащенной азотом фракции после отделителя водорода 9 и направляют на сжигание в камеру сгорания 19 газотурбинного агрегата 20. Сюда же подают сжатый в компрессоре 18 воздух на горение. Газотурбинный агрегат используется для привода компрессора топливного воздуха 18 и компрессора технологического воздуха 17, после которого технологический воздух нагревают до 700 — 900 С в блоке теплоиспользования 21 и направляют на процесс шахтной доконверсии в конвертор 4.

Пример 1, Углеводородное сырье в количестве 46315 нм /ч, имеющее состав, об.%: СО 0,03; Hz 4,2; Мг 6,98; Ar 0,03; СН4

82,2; СгНв 4,47; СзНв 1,36; С4Ню 0,49, CsH1z

G,24, компримируют до 4,3 МПа, смешивают с водяным паром в смесителе 1, нагревают в теплообменнике 2 до 450 С и подают в трубчатый реактор 3, где в реакционных трубах на никелевом катализаторе за счет косвенного теплообмена с потоком конвертированного газа после воздушного шахтного риформинга происходит процесс паровой конверсии при 727 С до содержания остаточного метана в смеси 28,08 об;%, В шахтный конвертер 4 поступает конвертированный газ после первичного риформинга; в него также подают 91829 нм /ч воздуха, нагретого до 800 С.

Процесс воздушной конверсии углеводородов происходит при температуре

1010 С, давлении 3,69 МПа и соотношении (Н вЂ” CO)/М 1,84. 321453 м /ч конвертированного газа, имеющего состав, об,%: COz

4,53; СО 9,41; Н2 33,60; Nz 23,31; Ar 0,28, СН4

0,24; HzO 28,63, выводят вниз межтрубного пространства реактора трубчатого при

560 С, нагревают исходную пароуглеродную смесь в теплообменнике 2 и охлаждают в системе утилизации тепла до 360 С, Далее конвертированный газ последовательно направляют на стадии оксида углерода, отмывки от диоксида углерода и стадию метанирования от остатков CO u

COz, .

207744 м /ч очищенной и осушенной азотоводородной смеси состава, об.%: Hz

62,95; Nz 35,59; Ar 0,42; СН41,04, при давлении 2,99 МПа, температуре 40 С направляют в отделитель водорода, где из смеси выделяют 111157 м /ч водорода при давлез нии 2,99 Mila.

1770277

Оставшуюся обогащенную азотом смесь в количестве 96587 нм /ч разделяют на два потока в соотношении 0,45; 0,55, первый из которых с давлением 2,87 МПа направляют на сжигание в камеру газотурбинного агрегата, а второй поток смешивают с выделенным водородом, получая отношение Нг/Nz = 3, дожимают до давления 30,0 МПа и направляют на синтез аммФака.

Примеры 1 — 5 приведены в таблице.

Из данных таблицы следует, что за счет рекуперации энергии обогащенного азотом потока в газотурбинном агрегате происходит снижение энергозатрат на 0,252-0,05

Гкал/1 т МНз по сравнению с прототипом, Расчет снижения энергозатрат произведен с учетом расходов энергии на компримирование и подогрев технологического воздуха. Затраты энергии на выделение водорода не включены в расчет. так как в указанных способах выделения водорода используется бросовое тепло на уровне 60—

80 С, Граничные величины снижения энергозатрат обусловлены температурой конвертированного газа на выходе из межтрубного пространства трубчатого конвертора. Температура ниже 520 С вызывает нерациональное изменение конструктивных и технологических параметров (увеличение длины реакционных труб и высоты аппарата, увеличение сопротивления перепада давлений, что приводит к увеличению энергоемкости), а при температуре 800 С

2-ступенчатая конверсия метана практически заменяется одноступенчатой шахтной конверсией.

Выделение водорода предусматривается либо в присутствии интерметаллических соединений типа LaNi5. FeTI и т,п. за счет использования бросового тепла, имеющегося в схеме на уровне температур 60 — 80 С, либо с помощью металлических мембран в присутствии водяного пара под давлением

3,0 МПа, который должен быть использован в качестве теплоносителя на другой стадии.

При выделении водорода в присутствии пара температурный уровень последнего не меняется, снижается только его парционное давление, затраты энергии на получение водорода с помощью металлических мембран в присутствии водяного пара практически сводятся к нулю.

Пример 6 иллюстрирует предлагаемый способ с выделением водорода методом адсорбции.

Пример 6, Углеводородное сырье в количестве 46315 нм /ч,имеющее состав, з об. . C0z 0.03; Н2 4.2: Nz 6 98. Ar 0,03; СНа

82,2; CzHg 4,47; СзН6 1,36; С4Н ю 0,49, С5Н у

0.24, компримируют до 4,3 МПа, смешивают с водяным паром в смесителе 1, нагревают в теплообменнике 2 до 450 С и подают в трубчатый реактор 3, где в реакционных трубах на никелевом катализаторе за счет косвенного теплообмена с потоком конвертированного газа после воздушного шахтного риформинга происходит процесс паровой конверсии при 727 С до содержания остаточного метана в смеси 28,08 об.7,.

В шахтный конвертор 4 поступает конвертированный газ после первичного риформинга, в него также подают 91829 нм /ч воздуха, нагретого до 800 С.

Процесс воздушной конверсии углеводородов происходит при температуре

1010 С, давлении 3,69 МПа и соотношении (Hz+CO)/Nz 1,84, 321453 м /ч конвертированного газа, имеющего состав, об.7: СО2

4,53; СО 9,41; Hz 33.60: Nz 23,31; Ar 0,28; СН4

0,24; HzO 28,63, выводят из межтрубного пространства трубчатого реактора при

560 С, нагревают исходную пароуглеродную смесь в теплообменнике 2 и охлаждают в системе утилизации тепла до 360 С, Далее конвертированный газ последовательно направляют на стадии оксида углерода, отмывки от диоксида углерода и стадию метанирования от остатков CO u

СОг, 207744 нм /ч очищенной и осушенной

3 азотоводородной смеси состава, об. ; Н

62.95; Nz 35,59; Ar 0.42; СН4 1,04, при давлении 2,99 МПа, температуре 40 С направляют в адсообер, где из смеси выделяют

111157 нм /ч водорода при давлении 2,99

МПа, а на твердом сорбенте. в качестве которого могут быть использованы, например, цеолиты или активированный уголь, происходит адсорбция К, Ar, СН4. Десорбцию осуществляют путем продувки адсорбента водяным паром при давлении 3,0 МПа с последующей продувкой частью выделенного водорода путем сброса его давления до

0,1 Мпа, Процесс выделения водорода осуществляется циклически. отдувочный водород после адсорбера в количестве 7781 нм /ч компримируют до 3.0 МПа и смешивают с выделенным из адсорбера водородом. При этом появляются дополнительные энергозатраты по компримированию водорода. которые составляют 0.023 Гкал/т МНз.

Обогащенную азотом парогазовую десорбированную фракцию охлаждают, используя при этом тепло конденсации водяного пара в технологическом цикле, отделяют кондесат и получают 96587 нм /ч газовой смеси при давлении 2,89 МПа сле1770277

Производительность производства анниака 1580 т/сут

Показатель

> > > (>

Расход углеводородного сырья, нна/ч

49708 46315

45600

45944

46728

46315

Тенпература воздуха на технологию, Ñ

800 еоо

800

900

800

700

Расход воздуха на техноло" гию, ннз/ч

123270 91829

84694

88146

958о6

0>695

01829

Энергозатраты на конпрннирование, Гкал/т КНЗ

Темпера ура конвертированного газа иа выходе из нектрубного пространства трубчатого реактора," С

0,666

О ° 894

0,614

0,640

0,666

580 еоо

580

520

580

580

Отнощение П,/02 после. стадии нетанироеания

1.77

1,914

1,32

1,84

1>7

1,77

Расход энергии на подогрев воздуха, Гкал/т I H

0,34Å

0,259

0,239

0,297

0,219

0,259 отнощение потоков обогащенной азотом смеси, газотурбинный агрегат:синтез анниака

0,6:0,4

0,4:0,6

0,43.0,57

О,4Е.0,52

0>45>:0,55

2,84

Давление обогащенного азотои потока, ИПа

2,87

0,13

2,87

2,81

2,87

Энергия азотной Фракции, аозвращаеная в газовой турбина, Гкал/т ЕЕ

0,I8 о,37

0,24

0,20

0,23

Общая эконония энергии, Гкал/т ГП1

0,053

О, 1Е8

0,252

0,251

0,23 дующего состава, об, : М2 76,54; Н2 20,31;

СН4 2,24; Ar 0,91, Полученную смесь разделяют на 2 потока в отношении 0,45,0,55, Первый поток направляют на сжигание в камеру газотурбинного агрегата, а второй поток смешивают с выделенным водородом, получая отношение Hz/(чг = 3, дожимают с 2,99

МПа до 30 МПа и направляют на синтез аммиака.

Производительность отделения синтеза 1580 т/сут.

В примере 6 по сравнению с примерами

1-5 при той же производительности по аммиаку 1580 т/сут появляются дополнительные затоаты энергии на компримирование

7781 нм /ч водорода с 0,1 МПа до 3,0 МПа, которые составляют 0,023 Гкал/т ИНз.

Общая экономия энергозатрат в примере 6 по сравнению с прототипом составляет

0,207 Гкал/т МНз или 0,87 Гдж/т КНз.

Способ позволяет существенно снизить энергозатраты за счет замены процесса разделения конвертированного и продувочных газов на процесс выделения водорода из них одним из способов, при котором сохраняется давление азотной и отбросной фракции; разделения оставшейся после выделения водорода азотной фракции на два потока, один из которых компримируют до давления синтеза аммиака, а второй под давлением направляют в камеру сжигания газотурбокомпрессорного агрегата; выделения водорода из конвертированного газа без изменения давления, 5

Формула изобретения

Способ производства аммиака, включающий двухступенчатую каталитическую конверсию углеводородного сырья под дав10 лением с водяным паром и воздухом, сжимаемым компрессором с приводом от газовой турбины, конверсию оксида углерода с получением азотоводородной смеси, очистку ее от оксидов углерода и подачу на

15 приготовление азотоводородной смеси стехиометрического состава, синтез аммиака под давлением, превышающим давление конверсии,отл ича ю щийся тем,что,с целью снижения энергозатрат, приготовле20 ние азотоводородной смеси стехиометрического состава осуществляют путем выделения из газовой смеси водорода с под- держанием в оставшемся газовом потоке давления не ниже 94 — 96 от давления ис25 ходной разделяемой смеси, оставшийся после выделения водорода газовый поток делят в соотношении (0,4 — 0,6):(0,6 — 0,4), один из которых подают на смешение с выделенным водородом в отношении водоро30 да к азоту, равном 3:1, а другой- газовый поток пода ют на турби ну.

Пример Прототип

","70277

Составитель E.Hàóìoâà

Техред М.Моргентал Корректор А.Воравич

Редактор Г,Бельская

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 3709 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4!5