Комплексная добавка для бетонной смеси

Иллюстрации

Показать всеРеферат

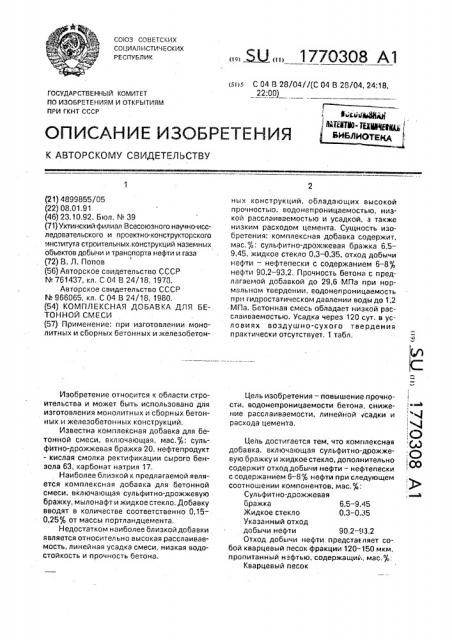

Применение: при изготовлении монолитных и сборных бетонных и железобетонных конструкций, обладающих высокой прочностью, водонепроницаемостью, низкой расслаиваемостыо и усадкой, .з также низким расходом цемента. Сущность изобретения: комплексная добавка содержит, мас.%: сульфитно-дрожжевая бражка 6,5- 9,45, жидкое стекло 0,3-0,35, отход добычи нефти - нефтепески с содержанием 6-8% нефти 90,2-93,2. Прочность бетона с предлагаемой добавкой до 29,6 МПа при нормальном твердении, водонепроницаемость прм гидростатическом давлении воды до 1,2 МПа. Бетонная смесь обладает низкой расслаиваемостью. Усадка через 120 сут. в условиях воздушно-сухого твердения практически отсутствует. 1 табл.

союз сОВетских

СОЦИАЛИСТИЧГСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Эм ам М ЩЩ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4899855/05 (22) 08.01,91 (46) 23.10.92. Бюл. ¹ 39 (71) Ухтинский филиал Всесоюзного научно-исследовательского и проектно-конструкторского института строительных. конструкций наземных объектов добычи и транспорта нефти и газа (72) В. Л. Попов (56) Авторское свидетельство СССР

¹ 761437, кл. С 04 В 24/18, 1978.

Авторское свидетельство СССР № 966065, кл. С 04 В 24/18, 1980, (54) КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ВЕТОННОЙ СМЕСИ (57) Применение: при изготовлении монолитных и сборных бетонных и железобетонИзобретение относится к области строительства и. может быть использовано для изготовления монолитных и сборных бетонных и железобетонных конструкций.

Известна комплексная добавка для бетонной смеси, включающая, мас. : сульфйтно-дрожжевая бражка 20, нефтепродукт

- кислая смолка ректификации сырого бензола 63, карбонат натрия 17, Наиболее близкой к предлагаемой является комплексная добавка для бетонной смеси, включающая сульфитно-дрожжевую бражку, мылонафт и жидкое стекло. Добавку вводят в количестве соответственно 0,150,25 от массы портландцемента.

Недостатком наиболее близкой добавки является относительно высокая расслаиваемость, линейная усадка смеси. низкая водостойкость и прочность бетона. Ы „ 1770308 А1 (s)>s С 04 В 28/04//(С 04 В 28/04, 24:18, 22:00) ных конструкций, обладающих высокой прочностью. водонепроницаемостью, низкой расслаиваемостью и усадкой, а также низким расходом цемента. Сущность изобретения: комплексная добавка содержит, мас.%: сульфитно-дрожжевая бражка 6,5—

9,45, жидкое стекло 0,3-0,35, отход добычи нефти — нефтепески с содержанием 6-8% нефти 90,2 — 93,2, Прочность бетон» с предлагаемой добавкой до 29,6 МПа при нормальном твердении, водонепроницаемость при гидростатическом давлении воды до 1,2

МПа. Бетонная смесь обладает низкой расслаиваемостью. Усадка через 120 сут. в условиях воздушно-сухого твердения практически отсутствует. I табл, Цель изобретения — повышение прочности, водонепроницаемости бетона, снижение расслаиваемости, линейной садки и расхода цемента, Цель достигается тем, что комплексная добавка. включающая сульфитно-дрожжевую бра>кку и жидкое стекло, дополнительно содер>кит отход добычи нефти — нефтепески с содер>канием 6 — 8 нефти при следующем соотношении компонентов, мас.%;

Сульфитно-дрожжевая бражка 6.5 — 9,45

Жидкое стекло 0.3-0,35

Указанный отход добычи нефти 90,2 — 9:3.2

Отход. добычи нефти представляет собой кварцевый песок фракции 120-150 мкм, пропитанный нефтью, содержащий, мас,%:

Кварцевый песок

1770308 фракции

120-150 мкм S2-94

Нефть 6 — 8

Комплексную добавку вводят в количестве 2,5-3,5% от массы портландцемента.

В предлагаемой комплексной добавке сульфитно-дрожжевая бражка является гидрофилькым компонентом, Нефть, входящая в состав.ухода — гидрофобный компонент — эмульгиру@тся гидрофильным компонентом, одновременно образуя хемсорбционные соединения с молекулами жидкого стекла. Образовавшиеся флакулы адсорбируются на поверхности частиц кварцевого песка. При введении добавки в бетонную смесь гидрофильный компонент (СДБ) способствует уменьшению капиллярной всасываемости и изменению структуры цементного камня, гидрофобный компонент (нефть) придает поверхности вновь об. разовавшихся мелких ""àìêíóòûõ пор водоотталкивающие свойства, жидкое стекло интенсифицирует процесс гидратации цемента, а кварцевый песок, являющийся до введения добавки в бетонную смесь адсорбентом, приобретает свойства микронаполнителя. Заполняя межзерновые пустоты в структуре бетона, частицы микронаполнителя образуют новые центры кристаллизации, что ускоряет этот процесс и увеличивает плотность цементного камня и бетона, снижая расслаиваемость бетонной смеси и усадку бетона, а также позволяет заменить часть цемента зернами этого микрозаполнителя, то есть возможна экономия цемента.

Для получения бетснной смеси с предлагаемой комплексной добавкой было приготовлено 6 составов.

В качестве минерального вяжущего принимают портландцемент ГОСТ 1582580 марки 400, заполнителя мелкого — песок кварцевый ГОСТ 8736-85 Мкр-2, заполнителя крупного-щебень гранитный ГОСТ 826782 НК-20.

При изготовлении бетонной смеси мелкий и крупные заполнители высушивают до постоянной массы при 110 C.

Материалы на замес дозируют по массе с точностью до 1%. Составы и результаты физико-механических испытаний представлены в таблице, Пример 1. Комплексную добавку— порошок приготавливают путем совместного перемешивания 0,7223 кг отхода нефтедобычи — нефтесодержащего кварцевого песка, 0,023 кг жидкого стекла и 0,504 кг сульфитно-дрожжевой бражки. Перемешивание осуществляют в смесителе принул тельного действия. После этого го ..:.. бетонную смесь, для чего дозируют 310 кг портландцемента,марки 400, 765 кг мелкого заполнителя кварцевого песка Мхи=2,1187 кг крупного заполнителя (щебень гранитный). Затем перемешивают сухие составляющие бетонной смеси в гравитационном смесителе в течение 1 мин, после чего добавляют воду затворения и вводят комплексную добавку. Полученную смесь перемешивают в течение двух минут, затем изготавливают образцы, часть из которых подвергают термовла>кностной обработке с режимом 4+4+8+2 ч при 85 С, остальные образцы подвергаются нормальным услови15 ям хранения в течение 28 сут, после чего проводят физико-механические испытания образцов. Прочность бетона при сжатии составила Rcж=14,2 Mila, через 28 сут после тепловой обработки Rca(=23,6 МПа, в услови20 ях нормального хранения через 28 сут

Rc><=27,1 МПа; расслаиваемость бетонной смеси 2,5 г/л; водонепроницаемость бетона при гидростатическом давлении иоды 1,2

МПа, линейная усадка 0,76 мм/м.

25 Пример 2, Технология приготовления бетонной смеси и комплексной добавки к ней та >ке, что и в примере 1. Содержание кампонентоB добавки составляет; отход нефтедобычи 8,503 кг, жидкое стекло 0,030

30 кг, сульфитно-дро>кжевая бражка 0,767, Содержание компо IBHToB бетонной смеси следующее: портландцемента 310 кг, мелкого заполнителя 765 кг, крупного заполнителя

1187 кг. Прочность при с>катии составила:

35 сразу после тепловой обработки В,>к=14,9

МПа, через 28 суток после ТВО Ясж=25,5

МПа, в условиях нормального твердения

Rc --29,6 MI1a.

Расслаиваемость — 2,1 r/n

40 Линейная усадка — 0,70 мм/м

Водонепроницаемость — 1,2 МПа

Морозостойкость — 300 циклов.

Пример 3. Содержание компонентов; отход нефтедобычи 9,737 кг, сульфитно45 дрожжевая бражка 1,025, жидкое стекло

0,038 кг, портландцемента 310 кг, мелкий заполнитель 765 кг, крупный заполнитель

1187 кг, Прочность образца бетона при сжатии

50 составила: сразу после тепловой обработки

Rcw =- 24,3 МПа, в условиях нормального твердения Rcx =-25,1 МПа, через 28 суток после тепловой обработки Rc>K=24,1 МПа.

Расслаиваемость бетонной смеси .?,6 г/л, 55 водонепроницаемость при гидросгатическом давлении воды 1,2 МПа, морозостойкость 300 циклов; линейная усарка 0,79 мм/м, Пример 4, Технология приготэвления бетонной смеси и „ îìïëåêñíîé добавки к

1770308

Удобо" укладыеаеность

Средняя прочность бетона при сиатин (образцы

t0xf0xI0 сн) Линейная усадка через

120 сут в условиях воздуеносухаго твердення, нн/и

Состав бетонной снеси (цеиент, песок, цебеиь),иас.ч. количество добавки О (нас) от массы портлаидценента

Соотноаение конпонентов коиплексиой добавки, нас.8

Расслаиеаеность, т/л

I I, Водонепроницаеность при гидсостатическои давлении воды, НПа

Норов стойкость тепловая обработка бетона при 86 (4+4+В+2ч} норналь» ное тверденнв

Г28 сут

1 цикл через

28 сут

112,47:3,83 2,5

Сульфитно-лроьвкевая бранка 6 ° 50

Жидкое стекло 0 ° 30

Отход добычи нефти 93,20

2,5 2,2

11 14,2 23,6

300 0,76

27,1

lt2,47:3,83 3,0

Сульфитно-дрояиевая бракка 8,25 йидкое .стекло 0,325

Отход добычи нефти 91,425

Сульфитно-дротткевая бранка 9,45 ьидкое стекло 0,35

Отход добычи нефти 90,2

2,1 1,2

11 14 5 25 5

29 ° 6

300 0,70

1:2,47:3 83

3 ° 5

14,3 24,1 25у1 2>6

1,2

300 . 0,79

Отход нефтедобычи

91,425

Сульфитно-Лроикевая бранка 6,50 хндкое стекло 0,30

Отход нефтедобычи

93,20

Сульфитно-дроьокевая бранка 8,25 видное стекло О ° 325

Сульфитнз-дрокиеаая бранка 9,45 вилков стекло 0,35

Отход нефтедобычи

90,2

1 2,80:4 ° 31

2.5

11 13 ° 5 . 19 3

24,9

112,80:4 31 3,0

13,8 ãl°, 4

25,6

I:2,8014,31

3 5

13,3 18 6

28 7 ней та же, что и в примере 1. Содержание компонентов добавки составляет: отход нефтедобычи 6.501 кг, жидкое стекло 0,021. кг, сульфитно-дрожжевая бражка 0,453 кг.

Содержание компонентов бетонной смеси следующее: портландцемента 279 кг, мелкого заполнителя 780 кг, крупного заполнителя 1203 кг. Здесь содержание цемента снижено на 10 по сравнению с составами бетонной смеси в примерах 1-3.

Прочность при сжатии составила: сразу после тепловой обработки Rcw--13,5 МПа, через 28 сут после тепловой обработки

RcIK-19,3 МПа, через 28 сут нормального твердения Ясж=24,9 МПа.

Пример 5. Содер>кание компонентов добавки составляет: отход нефтедобычи

7,652 кг, жидкое стекло 0;027 кг, сульфитнодрожжевая бражка 0,691 кг. Содер>кание компонентов бетонной смеси следующее: портландцемента 279 кг, мелкого заполнителя 780 кг, крупного заполнителя 1203 кг.

Здесь содержание цемента снижено на 10 g по сравнению с составами в примерах 1-3.

Прочность при сжатии составила: сразу после тепловой обработки йсж=13,8 МПа, через 28 сут после тепловой обработки

Rcж=21,4 МПа, через 28 сут нормального твердения Re =25,6 МПа.

Пример 6. Содержание компонентов добавки составляет: отход нефтедобычи

8,808 кг, жидкое стекло 0,034 кг, сульфитнодро>кжевая бражка 0,923 кг. Содержание компонентов бетонной смеси следующее; портландцемента 279 кг, мелкого заполни5 теля 780 кг, крупного заполнителя 1203 кг.

Здесь содержание цемента такхсе снижено на 10;Р по сравнению с составами в примерах 1-3.

Прочност(1 при сжатии составила: сразу:

10 после тепловой обработки Rc>K=13,3 МПа, через 28 сут после тепловой обработки

Rcж=18,6 МПа, через 28 сут нормального твердения Rcж=24,7 МПа.

15 Формула изобретения

Комплексная добавка для бетонной смеси, включающая сульфитно-дрожжевую бра>ккуи жидкое стекло, от л и ч а ю ща я20 с я тем, что, с целью повышения прочности, водонепроницаемости бетона, снижения расслаиваемости, линейной усадки и расхода цемента, она содержит дополнительно отход добычи нефти — нефтепески с содер25 жанием 6 — 8 нефти при следующем соотношении компонентов, мас,7:

Сул ьфитн о-дрожжевая бражка 6,5-9,45

Жидкое стекло 0.3-0,35

30 Указанный отход добычи нефти 90,2-93.2

1770308

Продолжение таблицы

1<оличестао добааки 0 (мас) от массы портландцемента

Удобоуклады» равность рассланеаемость, г/л

Соотноиение компо» нентое комплексной добавки, нас,2

Иороа стол" кость

Состае бетонное смеси (цемент, песок, кебемь),нас.ч.

28 сут

1 цикл черве

28 сут

»»»»

» 2,4713,83 иэаестнаи до" баька (прототип) 0,15

l3 2 17,8 24,6 5,2 0 6 300 0,94

» 2,46:3,83, 0,2

13,6 18 ° 0 24,6

5 ° 1 0.6 300 ОДО

1з2,47. 3,83

0,25

13в4 17,8 24,6 5,4 0,6 300 0,55

Составитель С.Воронина

Редактор Техред M.Mîðãåíòàë Корректор О.Юрковецкая

Заказ 3710 Тираж Подписное

Г5НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб.. 4/5

Производственно-издательский K0006("HBT "Патент", г. Ужгород, ул.Гагарина, 101

Субьфитно-дроииеаая бр8)тка Д,84 аь дидкое фе8кло 0,75 4 t

Ннююдао 5,41 ф

Сульфитно-дромкеаая бранка 66,0 дидкое стекло 0,72 11

Мыпэнафт 33,28

Сульфитно"дрокиеаал брамка 68,27 жидкое стекло 0,7 11

11ылонафт 31,03

Средняя прочность бетона при снятии (образцы

10х10х10 см) теплоеая обре- нормальботка бетоне ное таер» при 06 (4ь4+8+2ч) дание

0одо.проннцае» ность при гидростатическом даеленни роды, гт1е

Линейная усадка иерее

120 сут е услоаиях аоадувно» сухого

Todрдэ» нил, нм/и