Способ получения полиуретанового форполимера для изготовления пенопласта

Иллюстрации

Показать всеРеферат

Использование: для получения пенополиуретана различного назначения. Сущ-с ность изобретения: форполимер получают путем взаимодействия олигооксиалкиленполиола с 1,б-гексаметилен-бис-(1-метил-2- гидроксиэтилкарбаматом) при 150-170°С и остаточном давлении, равном 2.0-2.7 кПа. Жизнеспособность форполимера 365 сут. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4668683/05 (22) 22.02.89 (46) 23.10.92, Бюл. N 39 (71) Казанский химико-технологический институт им. С.М.Кирова (72) А.Г.Лиакумович, В.В.Михеев, П.А.Кирпичников, Л.В.Семенова, P.À.ÀõìåäüÿHîâà, Р.М.Гарипов, P.À.Âàëååâ, С.А.Колосов, В.П.Нефедов, Ю.И.Рязанов и H.Ã.×åðêàññîâ (56) Патент США

М 4145515, кл. С 08 G 18/10, опублик, 1979.

Тростянская И.И. и др. Синтезуретансодержащих гликолей./Сб.тр. ЛТИ им. Ленсовета, 1975, вып, 5, ч. 1, с, 8-10.

Изобретение относится к химии высокомолекулярных соединений, а именно к способу. получения полиуретанового форполимера, который может быть использован для получения пенополиуретана.

Наиболее близким к заявляемому способу является способ получения полиуретанового форполимера для пенополиуретана путем взаимодействия олигооксиалкилен- . полиола с мономером в присутствии оловоорганического катализатора, в котором в качестве мономера используют алифатический диизоцианат и процесс ведут при 070 С в течение 0,5-12 ч.

Данный способ позволяет получить олигомер, который содержит наряду с гидро ксильными свободные изоцианатные группы и является термореактивным, поэтому хранить его необходимо при достаточно низкой температуре. Жизнеспособность такого форполимера недостаточна, и при его хранении наступает гелеобразование, что затрудняет переработку форполимера. Ы 1770324 А1 (Я)5 С 08 G 18/10 //(С 08 0 18/10 101 (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ФОРПОЛИМЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТА (57) Использование: для получения пенополиуретана различного назначения. Сущ.в ность изобретения: форполимер получают путем взаимодействия олигооксиалкиленполиола с 1,6-гексаметилен-бис-(1-метил-2гидроксиэтилкарбаматом) при 150-170 С и остаточном давлении, равном 2,0-2,7 кПа.

Жизнеспособность форполимера 365 сут. 1 табл.

Целью изобретения является повыщение жизнеспособности форполимера.

Поставленная цель достигается тем, что в способе получения полиуретанового форлоли- Я мера для пенополиуретана путем взаимодействия олигооксиалкиленполиола с мономером в присутствии оловоорганического катализатора в качестве мономера используют 1,6-гексаметиленбис(1-метил-2-гидроксиэтилкарбамат) и взаимодействие осуществляют при 150- С

170 С и остаточном давлении 2,0-2,7 кПа, Синтез исходного 1,6-гексаметиленбис-(1метил-2-гидроксиэтилкарбамата) по реакции пропиленкарбоната с гексаметилендиамином + описан.

1,6-Гексаметиленбис-(1-метил-2-гидро-,м-! Ф ксиэтилкарбамат) представляет собой твердое вещество с т.пл. 69-70 С.

Заявляемый способ иллюстрируется следующими примсрами.

Пример 1. Смесь 100 г (0,2 моль) олигооксипропилентриола марки Лапрол

503, 128 г (0,4 моль) 1,6-гексаметиленбис-(1метил-2-гидроксиэтилкарбамата) и 1,28 г

1770324 (1% от массы 1,6-гексаметилен бис-(1-метил2-гидроксиэтил карбамат а) ) дибутилдилаурата олова нагревают при перемешивании до температуры 150 С,при которой начинаегся взаимодействие олигооксипропилентрила с 1,6-гексаметиленбис- (1-метил2-гидроксиэтилкарбаматом), сопровождающееся выделением 1,2-пропандиола, Для облегчения удаления 1,2-пропандиола из реакционной смеси создают вакуум с остаточным давлением 2,0 кПа. Реакцию ведут до выделения 30,4 г (0,4 моль) — 1,2-пропандиола. Затем реакционную массу охлаждают. Получают 198,9 г (100%) продукта.

Полиуретановый форполимер представляет собой вязкую массу с плотностью

1113 кг/м и динамической вязкостью при

70 С МПа с. Найдено, %: 5,69, 0Н 5,19.

Mon,ìàññà 994. Вычислено, %: 5,67 ОН 5,16, Мол.масса 988.

В ИК спектре олигомера имеются полосы поглощения в областях 1700, 1540, 1260

-г см, характерные для уретановых групп, и в областях 3340 и 1100 см, характерных для

-1 гидроксильных групп.

Пример 2, Смесь 100 г (0,2 моль) лапрола 503,96 r (0,3 моль) 1,6-гексаметилен бис-(1-метил-2-гидро ксиэтил карба мата) и 0,96 r (1% от массы 1,6-гексаметиленбис(1-метил-2-гид роксиэтил ка р бамата)) дибутилдилаурата олова нагреваютдо 150 С при перемешивании. Реакцию ведут в вакууме с остаточным давлением 27 кПа до выделения

22,8 r (0,3 моль) 1,2-пропандиола, Затем реакционную массу охлаждают, получают

174,1 г (10%) олигомера, Полиуретановый форполимер имеет плотность 1090 кг/см и динамическую вязз кость при 70 С 730 мПа с. Найдено, %:

4,87, ОН 5,90. Мол.масса 862. Вычислено, %: 4,85, ОН 5,89. Мол.масса 866.

Пример 3. Смесь 100 r (02 моль) лапрола 503, 128 г (0,4 моль) 1,6 гексаметиленбис-(1-метил-2-гидроксиэтилкарбамата) и 1,28 г (1% от массы 1,6-гексаглетиленбис(1-метил-2-гидроксиэтилкарбамата)) дибутилдилаурата олова нагревают при перемешивании до 160 С и создают вакуум с остаточным давлением 2,0 кПа. Реакцию ведут до выделения 30,4 г(0,4 моль) 1,2-пропандиола. Получают 198,9 г (100 г) продукта, Полученный полиуретановый. форполимер аналогичен форполимеру из примера 1.

Пример 4. Смесь 100 r (0,2 моль) лапрола 503,96 r (0.3 моль) 1,6-гексаметиленбис-(1-метил-2-гидроксиэтил ка рбамата) и 0.96

r (1% от массы 1,6-гексаметиленбис (1-метил2-гидроксиэтилкарбамата)) дибутилдилаурата олова перемешивают при 170 С и остаточ5

20 ном давлении 2,5 кПа. Реакцию ведут до выделения 22,8 г(0,3 моль) 1,2-п ропандиола.

Получают 174,1 г (100% полиуретанового форполимера, аналогичного олигомеру из примера 2, Пример 5. Смесь 100 r (0,27 моль) лапрола 373,129 г (0,405 моль) 1,6-гексаметиленбис-(1-метил-2-гидроксиэтилкарбамата) и 1,29 г (1% от массы 1,6-гексаметиленбис-(1-метил-2-гидроксиэтилкарбамата)) диэтилдилаурата олова нагревают при перемешивании до 150 С и создают вакуум состаточным давлением 2,,0 кПа. Реакцию ведут до выделения 30,8 г (0,405 моль) 1,2пропандиола. Получают 198,2 г(100%) продукта.

Полиуретановый форполимер имеет плотность 1121 кг/см и динамическую вязз кость при 70 С 1878 мПа с.

Пример 6, Смесь 100 r (0,25 моль) лапрола 402,160 r (0,5 моль) 1,6-гексаметиленбис-(1-метил-2-гидроксиэтилкарбамата) и 1,6 r (1% от массы 1,6-гексаметиленбис-(1метил-2-гидроксиэтил ка рбамата)) диэтилд25 илаурата олова нагревают до 160 С и создают остаточное давление 2,0 кПа. Реакцию ведут до выделения 38 г(0.5 моль) 1,2-пропандиола. Получают 222 г (100%) форполимера.

Плотность форполимера 1117 кг/м и дина30 мическая вязкость при 70 С 1722 мПа с.

Пример 7. Смесь 100 г (0,095 моль) лапрола 1052, 60,9 г (0,19 моль) 1,6-гексаметиленбис-(1-метил-2-гидроксизтилкарбам ата) и 0,61 r (1% от массы 1,6-гексаметилен35 бис-(1-метил-2-гидроксиэтилкарбамата)) каприлата олова перемешивают при 160 С и остаточном давлении 2,7 кПа. Реакцию заканчивают после выделения 14,4 г (0,19 моль)

1.2 пропандиола. Получают 147,0 г (100%)

40 форполимера. Форполимер имеет плотность 1109 кг/см и динамическую вязкость

3 при 70 С 2298 мПа с.

Пример 8. Смесь 100 r (0,033 моль) лапрола 3003, 21,3. r (0,066 моль) .1,6-гекса45 метиленбис-(1-метил-2-гидроксиэтилкарба мата)) и 0,21 г (1% от массы 1,6-гексаметилен бис-(1-метил-2-гидроксиэтил карбамата)) кап рилата олова нагревают при перемешивании до 170 С в вакууме с остаточным давле50 нием 2,5 кПа. Реакцию продолжают до тех пор, пока в приемнике не соберется 5,0 г

1,2-пропандиола, Получают 116,5 r продукта.

Полиуретановый форполимер имеет плотность 1056 кг/м и динамическую вяз3

55 кость при 70 С4120мПа с.

Пример 9. Способ осуществляют аналогично примеру 1, только вместо 1,28 г дибутилдилаурата олова берут 1,28 г диэтилдилаурата олова.

1770324

15

Пример 10. Способ осуществляют аналогично примеру 1, только вместо 1,28 г дибутилдилаурата олова берут 1,28 г каприлата олова.

Пример 11. Способ осуществляют аналогично примеру 5. но вместо 1,29 r диэтилдилаурата олова берут 1,29 r дибутилдилаурата олова.

Пример 12, Способ осуществляют аналогично примеру 5, но вместе 1,29 r диэтилдилаурата олова берут 1,29 кг каприлата олова.

Пример 13. Способ осуществляют аналогично примеру 6, только вместо 1,6 г диэтилдилаурата олова берут 1,6 г дибутилдилаувата олова.

Пример 14. Способ осуществляют аналогично примеру 6, но вместо 1,6 г диэтилдилаурата олова берут 1,6 г каприлата олова.

Пример 15, Способ осуществляют аналогично примеру 7, но вместо 0,61 r каприлата олова берут 0,61 r дибутилдилаурата олова.

Пример 16. Способ осуществляют аналогично примеру 7, но вместо 0,61 г каприлата олова берут 0,61 г диэтилдилаурата олова, П р и м е 1 17. Способ осуществляют аналогично примеру 8, но вместо 0,21 r каприлата олова берут 0,61 r дибутилдилаурата олова.

Пример 18, Способ осуществляют аналогично примеру 8, но вместо 0,21 г каприлата олова берут 0,21 г диэтилдилаурата олова.

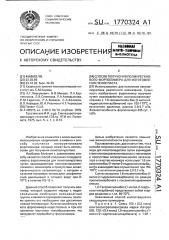

Полученные. форполимеры имеют повышенную жизнеспособность по сравнению с форполимерами по пат.США N 4145515.

Это подтверждается их способностью сохранять первоначальное значение динамической вязкости при хранении, как видно из таблицы, в течение не менее года, в то время, как хранение форполимера по патенту через 150 суток приводит к образованию сшитого полимера, Для получения полужесткого пенополиуретана готовят композицию, включающую

100 мас.ч. полиуретанового форполимера, 20-40 мас.ч. гексаметоксиметилмеламина, 4,2-4,9 мас.ч. азодиизобутиронитрила (Порофор ЧХЗ-57) и 2,4-2,8 мас.ч, октилбензолсульфокислоты.

Приводим пример получения пенополиуретана.

Пример 19. 4,5 г азодиизобутиронитрила растирают с 30 r расплавленного гексаметоксиметилмеламина (температура плавления 49 С), затем соединяют с 100 г полиуретанового форполимера (см. пример

1). Массу нагревают ро 60-70"С и тщательно перемешивают в течение 2 мин с помощью механической мешалки. Затем в смесь вводят 2,6 г октилбензолсульфокислоты и перемешивают еще 2 мин. После этого массу выливают в предварительно подогретую до

70-80 С форму и отвер>кдают при 120 С в течение трех часов. Полученный пенопласт имеет кажущуюся плотность 197 кг/м, напря>кение сжатия при 50%-ной деформации

470 кПа, остаточную деформацию после сжатия 9,6, разрушающее напряжение при растяжении 210 кПа, Пример 20, Смесь 100 г полиуретанового форполимера (cM. пример 2),35 г гексаметоксиметилмеламина,4,7 r азодиизобутиронитрила перемешивают механической мешалкой 2 мин, затем вводят 2,7 г октилбензолсульфокислоты и перемешивают еще 2 мин, Массу выгружают в нагретую до 80 С форму и отверх<дают при 120 С 3 часа. Полученный пенопласт имеет кажущуюся плотность 165 кг/м, напряжение с>катия при 50 -ной деформации 260 кПа, остаточную деформацию после 50о -ного сжатия 2,7, разрушающее напряжение при растяжении 200 кПа.

Для сравнения, полужесткий пенополиуретан марки ППК-202-2,выпускаемый отечественной промышленностью, имеет характеристики; кажущаяся плотность 130250 кг/м, напряжение cv<àòèÿ при дефорз мации 50 90-110 кПэ, остаточная деформация после с>катия 10%, разрушающее напряжение при растяжении 200 кПа.

Таким образом, предлагаемый способ позволяет получать полиуретановый форполимер повышенной жизнеспособности, полужесткие пенополиуретаны на его основе по комплексу свойств .не уступают промышленным образцам, а по прочности при сжатии превосходят, Формула изобретения

Способ получения полиуретанового форполимера для изготовления пснопласта путем взаимодействия олигооксиалкилснполиола с мономером в присутствии оловоарганического катализатора,отличающийся тем,что,с целью повышения жизнеспособности форполимера, н качестве мономера используют 1,6гексаметиленбис-(1-метил-2-гидроксиэтилкарбамат) и взаимодействие осуществляют при

150-170 С при остаточном давлении 2.0-2,7 кПа.

1770324

Изменение вязкость форполимеров при хранении

Конечная вязкость, МПа.с

Время хранения, сут

Начальная вязкость, мПа.с

Пример

* Вязкость форполимерэ определена при 70 С.

Составитель В. Патрикеев

Техред М.Моргентал Корректор В,Петраш

Редактор

Заказ 3711 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

2

4

6

8

11

12

13

1л

16

17

18

Патент США

)+4145515

1572

1572

1878

1722

2298

1572

1572

1878

1878

1722

1722

2298

2298

1572

1572

1878

1722

2298

1572

1572

1878

1878

1722

1722

2298

2298

Образование сшитого полимера

21

150