Установка для термообработки изделий

Иллюстрации

Показать всеРеферат

Использование: термическая обработка индукционной закалкой длинномерных валов различного назначения. Сущность изобретения: установка для термообработки изделий содержит индуктор-спрейер, размещенный за ним полый кольцевой отсекатель жидкости, выполненный с отверстиями для выхода газа на внутренней кольцевой поверхности, расположенными под углом к его продольной оси. Установка снабжена кожухом, сообщенным посредством сливного патрубка с емкостью для сбора жидкости и расположенным перед индуктором дополнительным кольцевым отсекателем жидкости , выполненным с отверстиями на внутренней кольцевой поверхности, расположенными под углом к его продольной оси, при этом отсекатели 2, 3 жидкости соосно закреплены на внутренних боковых стенках 5 кожуха, а отверстия для выхода газа расположены в плоскости, перпендикулярной оси отсекателей. Каждый отсекатель жидкости выполнен со вторым рядом отверстий для выхода газа на внутренней поверхности , при этом отверстия второго ряда обращены в сторону, противоположную каналам первого ряда. Каждый отсекатель жидкости выполнен с радиальными отверстиями в нижней части наружной кольцевой поверхности , обращенными в сторону сливного патрубка. Установка позволяет локализовать закалку на определенном участке обрабатываемой поверхности и исключить разбрызгивание, тем самым расширить технологические возможности установки. 2 з.п. 3 ил. СО С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4841902/02 (22) 25.05.90 (46) 23.10.92, Бюл. N 39 (71) Н аучно-п роизводст вен ное объединение по механизации и автоматизации производства машин для хлопководства "Технолог" (72) А.К.Херсонский, В.Н,Сущенко, М.С.Любашевский и И.И.Скокова (56) Авторское свидетельство СССР

К 372282, кл. С 21 D 1/10, 1970.

Авторское свидетельство СССР

N 722956, кл. С 21 D 1/02, 1980, (54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ

ИЗДЕЛИЙ (57) Использование; термическая обработка индукционной закалкой длинномерных валов различного назначения. Сущность изобретения; установка для термообработки изделий содержит индуктор-спрейер, размещенный за ним полый кольцевой отсекатель жидкости, выполненный с отверстиями для выхода газа на внутренней кольцевой поверхности, расположенными под углом к его продольной оси. Установка снабжена кожухом, сообщенным посредством сливноИзобретение относится к области термической обработки и может быть использовано при непрерывно-последовательной и дискретной индукционной закалке длинномерных валов различного назначения.

Известен станок для закалки длинномерных направляющих с нагревом токами высокой частоты. содержащий закалочный контур, снабженный механизмом установки индуктора в любой плоскости относительно

„„Я2 „„1 770385 А1 (si)s С 21 D 1/02, 9/28

О ! го патрубка с емкостью для сбора жидкости и расположенным перед индуктором дополнительным кольцевым отсекателем жидкости; выполненным с отверстиями на внутренней кольцевой поверхности, расположенными под углом к его продольной оси, при этом отсекатели 2, 3 жидкости соосно закреплены на внутренних боковых стенках

5 кожуха, а отверстия для выхода газа расположены в плоскости, перпендикулярной оси отсекателей. Каждый отсекатель жидкости выполнен со вторым рядом отверстий для выхода газа на внутренней поверхности, при этом отверстия второго ряда обращены в сторону, противоположную каналам первого ряда, Каждый отсекатель жидкости выполнен с радиальными отверстиями в нижней части наружной кольцевой поверхности, обращенными в сторону сливного патрубка. Установка позволяет локализовать закалку на определенном участке обрабатываемой поверхности и исключить разбрызгивание, тем самым расширить технологические возможности установки. 2 з.п.

3 ил. закаливаемой детали, закалочный трансформатор и индуктор (1).

Отсутствие в известном станке устройства. предупреждающего разбрызгивание и потери закалочной жидкости при спрейерной закалке. ухудшает условия эксплуатации станка и сокращает срок службы ввиду коррозии узлов и механизмов станка.

Известна установка для термической обработки изделий, содержащая индукторспрейер и размещенный за ним полый коль1770385

15

50

55 цевой отсекатель закалочной жидкости, выполненный с каналами для выхода газа на внутренней кольцевой поверхности, расположенными под углом к его продольной оси (2). 5

Недостатком известной конструкции является значительная потеря закалочной жидкости в виде разбрызгивания последней при осевом перемещении и вращении обрабатываемой детали сквозь индукторспрейер и частичное рассеивание электромагнитной энергии, снижающее экологические характеристики установки.

Цель изобретения — расширение технологических возмо>кностей и улучшение условий эксплуатации путем обеспечения локальной закалки и исключения разбрызгивания закалочной жидкости.

Поставленная цель достигается тем, что установка для термообработки изделий, содержащая индуктор-спрейер и размещенный за ним полый кольцевой отсекатель жидкости, выполненный с каналами для выхода газа на внутренней кольцевой поверхности, расположенными под углом к его продольной оси, она снабжена размещенным перед индуктором и coocHG ему дополнительным разовым отсекателем и кожухом с окнами загрузки и выгрузки и сливным патрубком, при этом отсекатели закреплены на внутренних боковых стенках кожуха, закалочный узел выпо lHBH в виде индуктора-спрейера. Отверстия отсекателя размещены под углом к его продольной оси, при этом отверстия одного ряда направлены противоположно отверстиям другого ряда.

Каждый отсекатель выполнен с радиальными отверстиями на наружной поверхности, при этом отверстия обращены в сторону сливного патрубка.

Охватывающий индуктор-спрейер ко>кух предотвращает разбрызгивание и унос закалочной жидкости с одновременной утилизацией последней и возвратом ее в технологический процесс индукционной спрейpрной закалки длинномерных изделий при непрерывно-последовательном перемещении их сквозь индуктор-спрейер и вращении с высокой угловой скоростью для обеспечения равномерного слоя закалки.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемая установка для термообработки изделий отличаегся тем, что снабжена охватывающим индукторспрейер кожухом. сообщенным посредством сливного патрубка с емкостью для сбора жидкости и расположенным перед индуктором-спрейером дополнительным кольцевым отсекателем жидкости, выполненным на внутренней кольцевой поверхности, расположенным под углом к его продольной оси, при этом отсекатели жидкости соосно закреплены на внутренних боковых стенках кожуха, а каналы для выхода газа расположены в плоскости, перпендикулярной оси отсекателей, Таким образом зая вляемая установка для термообработки изделий соответствует критерию изобретения "Новизна".

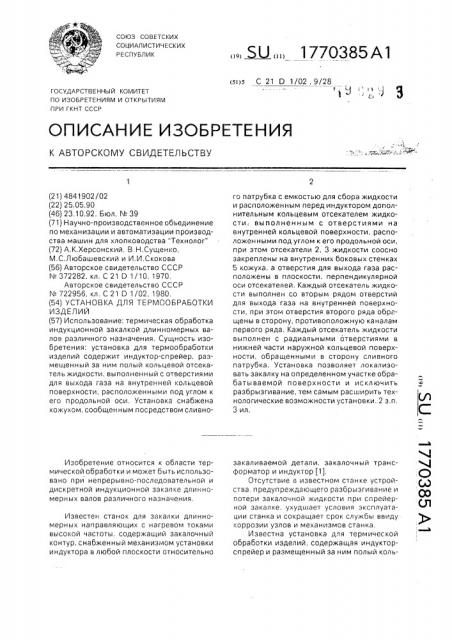

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "Существенные отличия", На фиг, 1 и 2 представлена предлагаемая конструкция установки с сечениями; на фиг. 3 и 4 — монтаж установки и взаимосвязь ее с конструкцией станка для индукционной закалки длинномерных валов переменного сечения.

Установка для термообработки изделий содер>кит индуктор-спрейер 1 и размещенные по обе стороны от него идентичные полые кольцевые основной и дополнительный отсекатели жидкости 2 и 3 с выполненными на внутренней кольцевой поверхности каналами для выхода газа 4, располо>кенными под углом к продольной оси отсекателей.

Кольцевые отсекатели 2 и 3 соосно закреплены на внутренних поверхностях боковых стенок 5 и 6 охватывающего индукторспрейер 1 кожуха 7, сообщенного посредством сливного патрубка 8 с емкостью для сбора закалочной жидкости 9. Каналы 4 для выхода газа расположены в плоскости, перпендикулярной оси отсекателей 2 и 3 и распол о>ке н ы на внутренней кол ьцевой поверхности последних в два ряда, при этом каналы второго ряда обращены в сторону, противоположную каналам первого ряда, то есть углы наклонов каналов в обеих рядах равны по величине (10...30 ) и противоположны по направлению. В нижней части наружной кольцевой поверхности кольцевых отсекателей жидкости 2 и 3 выполнены радиальные каналы 10, а обслуживание индуктора-спрейера 1 в кожухе 7 осуществляется через сьемную стенку 11.

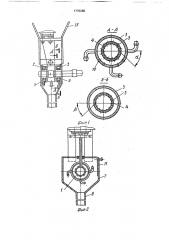

Установка для термообработки изделиР смонтирована на конденсаторно-трансфор. маторном блоке 12 станка для индукционной закалки длинномерных валов с опорными шейками различного сечения при этом блок 12 станка охвачен заземленным кожухом 13, составляющим соответственно с кожухом 7 установки замкнутук

770385 экранированную полость, изолирующую обслуживающий персонал от влияния высокочастотного электромагнитного поля, рассеиваемого как блоком 12, так и индуктором-спрейером 1, Оба блока 12 установлены на опорной направляющей 14 с возможностью автономного и совместного соосного перемещения вдоль оси термообрабатываемого вала с помощью приводов

15, сохраняя при перемещении постоянную стыковку сливного патрубка 8 кожуха 7 с бесконечной щелью 16 емкости 9 для сбора закалочной жидкости. Емкость 9 снабжена гидростанцией 17 для подачи закалочной и охлаждающей жидкостей в блок 12 и индуктор-спрейер 1, и радиатором-охпадителем

18 жидкости в емкости 9. Для загрузки и выгрузки валов станок снабжен склизами 19 и 20 и кареткой 21, а для фиксации изделий соосно установке для термообработки— центрами 23 и 24, при этом центр 24 имеет привод вращения 25, а центр 23 подпру>кинен для компенсации термической деформации изделия в процессе термообработки.

Установка работает следующим образом.

Обрабатываемая деталь 26 с помощью склиза 19 и каретки 21 ф:, ксируется в центрах 23 и 24 и приводится во вращение приводом 25, а блоки 12 перемещают индуктор-спрейер 1 с кожухом 7 до совмещения с зоной закалки, После достижения температуры нагрева под закалку в зоне индуктора-спрейера 1, последний отключается, а в каналы 4 установки подается газ (сжатый воздух), создающий в отсекателях 2 и 3 вращающиеся в противополо>кных направлениях двухрядные плотные газовые завесы, препятству ощие разбрызгиванию закалочной жидкости, подаваемой в значительных обьемах через индуктор-спрейер на закаливаемую поверхность практически сразу после подачи газ= в отсекатели 2 и 3 (задер>кка составляет 0,2 с). Воздушные потоки от отсекателей 2 и 3 концентрируясь а полости кожуха 7 создают дополнительный гидравлический напор, интенсифицирующий движение жидкости по патрубку 8 и вывод ее из полости кожуха 7, габариты и емкость ко орого ограничены узлами и механизмами станка и расположением зон закалки (опорных шеек) по длине обрабатываемого изделия. Указанный цикл повторяется у каждой из закаливаемых шеек, По сравнению с известной конструкцией предложенная установка для термооб5

55 работки изделий обладает рядом преимуществ, в том числе: — улучшение условий эксплуатации эа счет сокращения потерь охлаждающей жидкости до 94...95 Д (с учетом уноса закалочной жидкости на поверхности обрабатываемого изделия) и исключения потребления и подпитки эакалочной жидкости от внешних источников, кроме емкости станка; — улучшение экологических характеристик за счет предупреждения рассеивания электромагнитной энергии; — повышение степени компактирования конструкции и систем энергопитания и охлаждения конденсаторно-трансформаторного индукционного блока с одновременным снижением энергетических потерь на 5...6,о; — упрощение конструкции закалочных станков за счет аннулирования в них устрОйств Для сбора закалочной жиДкости (корыта, воронки) и повысить ее надежности путем и редуп реждения и реждев реме н ной коррозии узлов и механизмов под действием разбрызгиваемой закалочной жидкости.

Формула изобретения

1, Установка для термообработки изделий, содержащая соосно размещенные закалочный узел в виде индуктора и спрейера и полый кольцевой газовый отсекатель с параллельно размещенными на внутренней

Образующей поверхности отверстиями. о тл и ч а ю щ а я с я тем, что, с целью расширения технологических возможностей и улучшения условий эксплуатации путем

Обеспечения локальной закалки и исключения разбрызгивания, Она снабжена размещенным перед индуктором и соосно ему дополнительным газовым отсекателем и кожухом с окнами загрузки и сливным патрубком, при этом отсекатели закреплены на внутренних боковых стенках кожуха, а закалочный узел выполнен в виде индуктораспрейера, 2.Установка поп. 1, отл ич а ю ща яс я тем, что отверстия отсекателя размещены под углом к его продольной оси, при этом отверстия одного ряда направлены противоположно отверстиям другого ряда.

3, Установка по и. 1, а т л и ч а ю щ а яс я тем, что каждый отсекаТель выполнен с радиальными отверстиями на наружной поверхности, при этом отверстия обращены в сторону сливного па1рубка.

1770385 . 1385

1770385

У

АР

;У

35

50

Составитель А.Херсонский

Техред M.Mîðãåíòàë Корректор А.Мотыль

Редактор

Заказ 3714 Тира>к Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101