Балластный слой железнодорожного пути

Иллюстрации

Показать всеРеферат

Использование: в путевом железнодорожном хозяйстве и предназначено для использования при ремонте пути на железнодорожном транспорте. Сущность изобретения: балластный слой железнодорожного пути, соединенный в местах контактов а упругий монолит с открытыми порами связующим материалом, в качестве связующего материала содержит смесь синтетических латексов, стабилизатора, цемента и натриевой соли карбоксиметилцеллюлозы. Количество компонентов, входящих в состав, следующее, мае. ч.: бутадиенстирольный латекс СКС-65 50%- ный 0,8-3,4; бутадиеннитрильный латекс БНК-302 40%-ный 0,1-1,0; стабилизатор 25%-ный 0,08-0,8; натриевая соль ШЦ5%- ная 0,02-0,2; портландцемент 0.8-1.0; щебень - остальное. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я)5 E 01 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4880731/11 (22) 25.09.90 (46) 23,10.92. Бюл, М 39 (71) Всесоюзный научно-исследовательский институт железнодорожного транспорта (72) А.А.Шиладжян и Г.Ф.Слипченко (56) Авторское свидетельство СССР

hh 610902, кл, Е 01 В 1/00, 1976. (54) БАЛЛАСТНЫЙ СЛОЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (57) Использование: в путевом железнодорожном хозяйстве и предназначено для использования при ремонте пути на железнодорожном транспорте. Сущность

Изобретение относится к путевому железнодорожному хозяйству и предназначено для использования на железнодорожном транспорте.

Известна балластная призма железнодорожного пути, включающая уплотненную песчаную подушку и уложенный на нее щебеночный слой, который в местах контактов щебня выполнен с полимерными перемычками из нипериленстирольного латекса (1).

Однако выполнение в балластном слое соединений между зернами щебня из стирального латекса и ри эксплуатации железнодорожного пути приводит к падению прочности при увлажнении.

Наиболее близким к изобретению по технической сущности и достигаемому результату является балластный слой железнодорожного пути, содержащий щебень, для соединения которого использован связующий материал на основе синтетического.... Ж,, 1770508 А1 изобретения: балластный слой железнодорожного пути, соединенный в местах контактов в упругий монолит с открытыми порами связующим материалом, в качестве связующего материала содержит смесь синтетических латексов, стабилизатора, цемента и натриевой соли карбоксиметилцеллюлозы. Количество компонентов, входящих в состав, следующее, мас. ч.: бутадиенстирольный латекс СКС-65 50;ьный 0,8-3,4; бутадиеннитрильный латекс

БНК-302 40;ь-ный 0,1 — t,0; стабилизатор

25 j -íûé 0,08-0,8; натриевая соль KML(5 /ная 0,02 — 0,2; портландцемент 0.8 — 1.0; щебень — остальное. 1 табл, латекса и гидрофильного минерального наполнителя, например каолина (2).

Недостатком указанного балластного слоя являются длительная сушка щебня. а также повышенные остаточные деформации балластного слоя под динамической нагрузкой.

Цель изобретения — ускорение обработки щебня и уменьшение остаточных деформаций балластного слоя под динамической нагрузкой.

Это достигается тем, что балластный слой железнодорожного пути, соединенный в местах контактов в упругий монолит с открытыми порами связующим материалом, в качестве связующего материала содержит смесь синтетических латексов, стабилизатора, цемента и натриевой соли карбоксиметилцеллюлозы при следующих соотношениях компонентов, мас. ч.; портландцемент 0,8-1,0; бутадиенстирольный

1770508

30

50 латекс СКС-65 507-ный 0,8-3,4; бутадиеннитрильный латекс БНК 302 40 $-ный 0,11,0; стабилизатор 257.-ный 0,08-0,8; натриевая соль карбоксиметилцеллюлоэы

5$-ная 0,02-0,2; щебень - остальное.

В качестве стабилизатора, обеспечивающего стабильность состава при смешивании с цементом; испоцйзуются:. Продукт обработкй смеси мана-" и1диалкилфенолов окисью, этилена (QJl-7. йли,ОП-10) по ГОСТ

8433-81; оксилированные моноалкилфенолом на основе тримеров пропилена неонол

АФ9-10, АФ9-12 по ТУ 38.103625-87. Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый балластный слой отличается от известного введением новых компонентов, а именно портландцемента, стабилизатора, натриевой соли карбоксиметилцеллюлоэы и бутадиеннитрильнаго латекса. Таким образом, заявляемое техническое решение обладает новизной.

Анализ известных структур балластных слоев j2) показал, чта некоторые введенные о заявляемое решение компоненты известны, например, бутадиенстирольный латекс.

Однако его применение о балластном слое в сочетании с другими компонентами (минера.1ьным напал нителем) не обеспечивает таких свойств балластного слоя, которые ан проявляет в заявляемом решении, а именно ускорения времени высыхания обработанного щебня и уменьшения остаточных деформаций под динамической нагрузкой и, как следствие, существенного повышения устойчивости баллас.гной призмы при ее эксплуатации. Таким образом, данный состав компонентов придает балластному слою новые свойства, т,е, заявляемое решение имеет "существенные отличил".

Пример.

Балластный слой железнодорожнага пути иэ щебня толщиной 20 см, улаженный на песчаную подушку, после уплотнения был обработан за один раз связующим tsaтериалом, состав которого указан о таблице, При этом количество связующего материала составляет 2-5 "ь от массы обрабатыоаемого щебня.

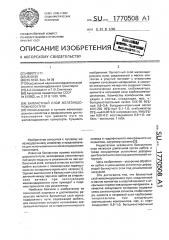

Связующий материал приготавливали путем перемешиоания латексов, стабилизатора, а затем натриеоай соли КМЦ, после чего в полученную смесь добавляли небольшими порциями партландцемент и перемешивали до однородной массы. Время использования связующего материала Iloсле введения цемента не более 3 ч. .В таблице представлены полученные свойства балластного слоя предлагаемого состаоа с различным соотношением кампонентов, которые показали оптимальные результаты, а также известного состава.

Увеличение или уменьшение содер>кания компонентов за предложенные пределы приводит к значительному ухудшению комплекса свойств балластного слал. Так при уменьшении количества портландцементаувеличивается время высыхания щебня и величина остаточной де >ормации балластного слоя, увеличение количества портландцемента ведет к павышени а >кесткости пути, что снижает. срок его службы.

При меньшем содержании латексов снижается прочность сцепления щебня в местах контактов, что понижает прочность всего пути, увеличение содержания латексоо . соерх укаэанного предела повышает время высыхания балластного слоя и экономически нецелесообразна.

Введение недостаточного количества стабилизатора ухудшает технологические свойства смеси, избыток стабилизатора ас» лабляет структуру связующего, а следовательно, снижает прочность сцепления щебня. Натриевая соль KMLt, u заявленных пределах обеспечивает требуемую вязкость связующего, при меньших или больших ее количествах снижается прочность сцепления щебня. Сочетание бутадиенстирольного латекса с бутадиеннитрильным и натриевой сали КМЦ о заявленных пределах позволяет получить наиболее прочный контакт связующего с щебнем за более короткий промежуток времени высыхания.

Как следует иэ данных таблицы, после воздействия 60 тыс. циклов динамической нагрузки величиной б Kl c/см максимальная остаточная деформация балластного слоя.составила 7,0 мм. Остаточная деформация балластного слоя, обработанного композицией из бутадиенстирального латекса и каолина.и высушенного о течение 48 ч, после воздействия такой же нагрузки составила 9,5 мм.

Использование в качестве связующего материала смеси синтетических латексоо, портландцемента и целевых добавок, позволяет ускорить процесс обработки щебня, что особенно оажно при ремонтных paGoтах, а также уоеличить ме>кремантный срок эксплуатации балластной призмы железнодорожного пути за счет повышения прочности сцепления щебня, Формул изобретения

Балластный слой железнодорожного пути, содержащий щебень, соединенный в местах контакта о упругий монолит с аткрытымй сквозными парами связующим материалом на основе синтетического ла1770508

0,8-3,4;

0,1-1,0;

0.08 — 0,8;

0.02.-0,2;

Остальное.

Состав мас ч

Компоненты

П едлагаемое регоение

Про

95,0

1,0

2,7

0,7

0,52

0.08

97,0

0.9

1.5

0.42

0.08

О,l

95,6

1.0

2,4

1,0

0,8

0,2

1Цебень

Портландцсмент

Бутадиенстнрольныд латекс СКС-65 50 $-ныл

Бутадиеннитральнып лагекс БНК-302 40 $-ный

Стабилизатор 25 7,-ныо

Натриепая соль КМЦ 5 $-иая

Минвральныл нпполнигепь

Спойстаа

П казатели

2,04

24

1,80

21

1 94

2,10

48

0.5

Бремя высыканип, ч

Максимзльныд гг,„, МПз

Остаточнап деформация лод динпмическоп наг акоп 60 тыс. иклоа Р" 6 кгс/сгч, мм

6,8

6,5

7,0

6.5

Составитель А,Петрухин

Техред M.Mîðãåíòàë Корректор Н.Ревская

Редактор

Заказ 3720 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, 7К-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101 текса,отли ча ющий ся тем,что.с целью ускорения обработки щебня и уменьшения остаточных деформаций под динамической нагрузкой, в качестве связу1ощего материала он содержит смеси синтетических латексов, стабилизатора, цемента и натриевой соли карбоксиметилцеллюлоэы при следующих соотношения компонентов слоя, мас. ч.:

Портландцемент 0,8 — 1,0

Бутадиенстирольный латекс СКС-65

50 -ный

Бутадиеннитрильный латекс БНК-302

40 2 -ный

Стабилизатор

25$-ный

Натриевая соль карбоксиметилцеллюлозы 5;ь -ная

Щебень