Устройство для измерения диаметров сферических поверхностей

Иллюстрации

Показать всеРеферат

Изобретение относится к средствам измерения внутренних сфер. Цель изобретения - повышение точности и производительности измерения. Устройство состоит из корпуса, в котором измерительный элемент жестко закреплен на штоке перпендикулярно его оси, неподвижная часть преобразователя размещена на корпусе , а со штоком взаимосвязана подвижная его часть. Базовый элемент и измерительный элемент выполнен в виде параллельных дисков, торцы которых скошены , а диаметр базового элемента в два раза больше диаметра измерительного элемента . При измерении производят обнуление устройства. Устанавливают устройство на деталь так, чтобы верхний диск коснулся контролируемой поверхности. Под действием пружины нижний диск опустится и войдет во взаимодействие с контролируемой деталью. Значение величины Н - расстояния между дисками поступает на электронную систему, где она обрабатывается и результат высвечивается на ЦОУ системы. 1 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s G 01 В 5/22

ОПИСАНИЕ ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

О

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4814370/28 (22) 16.04.90 (46) 23,10.92. Бюл. № 39 (71) Производственное объединение "Златоустовский машиностроительный завод" (72) В.И.Баранов (56) Авторское свидетельство СССР № 1502956, кл. G 01 В 5/22, 1987.

Авторское свидетельство СССР

¹ 11551111558833, кл. G 01 В 5/22, 1987.

Авторское свидетельство СССР

¹1404791,,кл. G 01 В 5/08, 1986. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРОВ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (57) Изобретение относится к средствам измерения внутренних сфер. Цель изобретения — повышение точности и и роизводител ь ности измерения. Устройство состоит из корпуса, в котором измериИзобретение относится к средствам измерения радиусов внутренних сфер.

Известно устройство, содержащее корпус, отсчетный узел, базовый элемент и контактный измерительный щуп.

Недостатками этого устройства является невысокая точность и производительность измерения, обусловленные тем, что устройство необходимо настраивать по эталонным сферическим поверхностям, Известно устройство для измерения внутренних сферических поверхностей, содержащее корпус, отсчетный узел, базовые элементы и контактный измерительный щуп. тельный элемент жестко закреплен на штоке перпендикулярно его оси, неподвижная часть преобразователя размещена на корпусе, а со штоком взаимосвязана подвижная его часть. Базовый элемент и измерительный элемент выполнен в виде параллельных дисков, торцы которых скошены, а диаметр базового элемента в два раза больше диаметра измерительного элемента. При измерении производят обнуление Устройства. Устанавливают устройство на деталь так, чтобы верхний диск коснулся контролируемой поверхности. Под действием пружины нижний диск опустится и войдет во взаимодействие с контролируемой деталью. Значение величины Н вЂ” расстояния между дисками поступает на электронную систему, где она обрабатывается и результат высвечивается на ЦОУ системы.

1 ил.

Недостатками известного устройства является неудовлетворительная точность и производительность контроля, обусловленные необходимостью настройки его по эталонным сферическим поверхностям.

Наиболее близким по технической сущности к предложенному является устройство. содержащее корпус с жестко закрепленным базовым элементом, установленный в полости корпуса с возможностью осевого перемещения и фиксации штока с измерительным элементом, и преобразователь.

Недостатками этого устройства является низкая точность и производительность измерения, обусловленные необходимо1770729 стью настройки его по эталонным криволинейным поверхностям.

Целью изобретения является повышение точности и производительности измерения.

Эта цель достигается тем, что в устройстве для измерения диаметров сферических поверхностей, содержащим полый корпус с жестко закрепленным базовым элементом, установленный в полости корпуса с возможностью осевого перемещения и фиксации шток с измерительным элементом и преобразователь, взаимодействующий со штоком, измерительный элемент жестко закреплен на штоке перпендикулярно его оси, неподвижная часть преобразователя размещена на корпусе, а со штоком взаимосвязана подвижная часть преобразователя, базовый и измерительный элементы выполнены в виде параллельных дисков, торцы которых скошены, а диаметр базового элемента в два раза больше диаметра измерительного элемента.

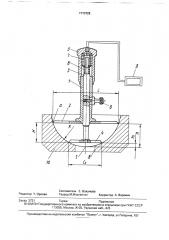

На чертеже изображен общий вид устройства.

Устройство состоит из корпуса 1, на котором укреплен базовый элемент, выполненный в виде высокоточного диска 2 диаметром С. Диск 2 выполнен со скосом

"а" для лучшего взаимодействия с контролируемой поверхностью. Взаимодействие со сферической поверхностью происходит по линии, точнее по прилегающей окружности, что исключает влияние местных погрешностей контролируемой поверхности и повышает точность базирования, а следовательно, и точность измерения.

В корпусе 1 размещен подвижный шток

3 с измерительным щупом, который также выполнен в виде высокоточного диска 4 со скосом. Диаметр С1 этого диска в два раза меньше диаметра С, т.е. С = 2С . Это условие упрощает способ определения радиуса кривизны сферической поверхности Р, Вследствие того, что измерительный щуп выполнен в виде диска 4, имеется возможность измерять радиус кривизны сферических поверхностей и с центральным отверстием "в". Использование щупа в виде диска 4 исключает также погрешности взаимодействия щупа с местными изъянами поверхности.

На корпусе 1 укреплена ручка 5. Перемещение стержня 3 в корпусе 1 фиксируется винтом 6. В ручке 5 размещен преобразователь 7 линейных перемещений (его неподвижная часть). Шток 3 подпружинен пружиной 8. Сигналы с преобразователя 7 поступают нз электронную систему 9, Устройство устанавливается на контролируемой детали 10.

Процесс измерения состоит в следующем.

5 Радиус кривизны R определяется по формуле

Cã+4h2

8h где С вЂ” диаметр базового элемента;

10 h — расстояние от линии касания базового элемента с контролируемой поверхностью до нижней точки этой поверхности 1.

Расстояние между базовым элементом и щупом (между линиями касания верхнего и

"5 нижнего дисков равно Н.

Н = h-h1.

С другой стороны

C) +4 h>

20 8h)

Преобразовывая эту формулу в общем виде, получим

Ь=R V/р2

Следствие того, что С1 = —, после преобразования получим

М= R R.C

16 где h> — расстояние от линии касания нижнего диска 4 до ижней точки сферической поверхности I.

Преобразуя формулу Н = h-hl, получим

H = \Я2 — vR2

4 16 из которой определяем радиус кривизны R

40 После преобразований получим

R= H +5c + 9c

4 32 1024 Нг

Процесс измерения радиуса кривизны

45 заключается в измерении расстояния между линиями касания верхнего и нижнего дисков 2 и 4 с контролируемой поверхностью устройством, после чего результат обрабатывается электронной системой по специ50 а л ь н о и п р о г р а м м е, т.е. решается уравнение, Я Д Щ

4 32 1024 Нг

55 и результат высвечивается на ЦОУ электронной системы 9.

Работает устройство следующим образом.

Производят обнуление устройства, для чего устанавливают расстояние между дис1770729 ками 2, 4 равное определенной величине, например, Н = 10 мм и ЦОУ электронной системы устанавливают на цифру 10 (при абсолютном методе измерения) или на О (при относительном методе измерения). Установка производится один раэ (кроме периодической поверки). Устанавливают устройство на контролируемую деталь 10 таким образом, чтобы диск 2 коснулся контролируемой поверхностью. Усилие прижима соответствует весу устройства. Под действием пружины 8 нижней диск 4 опустится и войдет во взаимодействие с контролируемой деталью 10. Усилие пружины 8 меньше веса устройства в два раза, поэтому диски 2, 4 взаимодействуют с контролируемой деталью с одинаковым усилием, Пусть

P — вес устройства, P> — усилие пружины 8, P = 2P >. Q — усилие взаимодействия диска 2.

0 — усилие взаимодействия диска 4.

Q1= Р1, Q= P Qz, где Q2 — реакция от пружины 8.

Таким оброазом, Qz = Р; Q = P — Р1 =

=2Р1 — P) = P>, Q = 01.

Значение величины Н поступает на электронную систему, где оно обрабатывается и результат высвечивается на ЦОУ системы.

Вследствие того, что базовый элемент и контактный щуп выполнены в виде высокоточных дисков 2, 4, причем диаметр первого в два раза больше второго, появилась возможность с более высокой точностью измерять радиусы кривизны сферических поверхностей P как с центральным отвер5стием,,так и без него,,причем на деталях с разными радиусами P посредством измерения расстояния Н между этими дисками 2, 4 с последующим преобразованием этого расстояния.

10 Формула изобретения

Устройстцо для измерения диаметров сферических поверхностей, содержащее полый корпус с жестко закрепленным базовым элементом, установленный в полости с

15 возможностью осевого перемещения и фиксации шток с измерительным элементом и преобразователь, взаимодействующий со штоком, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и производи20 тельности измерения, измерительный элемент жестко закреплен на штоке перпендикулярно его оси, неподвижная часть преобразователя размещена на корпусе, à со штоком взаимосвязана подвиж25 ная часть преобразователя, базовый и измерительный элементы выполнены в виде параллельных дисков, торцы которых скошены, а диаметр базового элемента в два раза больше диаметра измерительного эле30 мента.

1770729

Составитель Е. Вакумова

Техред М.Моргентал Корректор А. Ворович

Редактор Т. Орлова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3731 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5