Способ обнаружения сквозных и поверхностных дефектов в полых изделиях

Иллюстрации

Показать всеРеферат

Изобретение относится к средствам дефектоскопии и позволяет повысить чувстоительность и упростить обнаружение поверхностных дефектов на внутренней поверхности . Герметизируют изделие, размещают его в вакуумной камере, заполняют контрольным газом и регистрируют наличие контрольного газа в камере газоанализатором , по которому судят о наличии сквозных дефектов. Разгерметизируют изделие, вакуумируют изделие с камерой, подают в них контрольный газ под давлением выше рабочего , обдувают изделие воздухом, размещают его в вакуумной камере и регистрируют наличие контрольного газа в камере, по которому судят о наличии поверхностных дефектов . Повторно выдерживают разгерметизированное изделие и камере в атмосфере контрольного газа и локализуют дефекты отбором газа на газоанализатор с участков поверхности. 1 з.п. ф-лы. 2 ил.

ф. фью(4=@. .

СО(ОЗ СОВ(=ТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 01 М 3/02

ГОСУДАРСТВЕ(+(ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

;ц+.">Ж

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4804711/28 (22) 20.03.90 (46) 23,10.92. Б(ал. ¹ 39 (71) Конструкторское б(оро "южное" (72) В.Г. Данченко (56) Авторское свидетельство СССР № 832411, кл. G 0 1 М 3/20, 1979, 1 (54) СПОСОБ ОБНАРУЖЕНИЯ СКВОЗНЫХ

И ПОВЕРХНОСТ! lblX ДЕФЕКТОВ В ПОЛЫХ ИЗДЕЛИЯХ (57) Изобретение относится к средствам дефектоскопии и позволяет повысить чувств"l тельность и упростить обнаружение поверхностных дефектов на внутренней поверхности. Герметизиру(от изделие, размеИзобретение относится к испытаниям различных конструкций или устройств, а более конкретно к способам обнаружения сквозных и поверхностных дефектов в полых изделиях, длительно эксплуатируемых под давлением агрессивных — коррозионноопасных жидкостей L1 газов, а также в условиях космос 3, и может быть применено в ракетно-космической, атомной, химической и др, отраслях промышленности.

Известны способы обнаружения дефектов в пог(ых изделиях, заключающиеся в том, что полое изделие с установленными по торцам заглушками помещают в вакуумкамеру, заполняют его полость избыточным давлен((ам контрольного газа, а в вакуумкамере созда(от разрежение и фиксируют в ней наличие этого газа с помощью течеискателя(см„например, В,А. Ланис, Л.Е. Левина

"Техника вакуумных испытаний, И вЂ” Л.: 1963, с. 239).

„„5U„, 177Î798 А1 щают его в вакуумной камере, заполняют контрольным газом и регистрируют наличие контрольного газа в камере газоанализатором, по которому судят о наличии сквозных дефектов. Разгерметиэируют изделие, вакуумируют изделие с камерой, подают в них контрольный газ под давлением выше рабочего, обдувают изделие воздухом, размеща(от его в вакуумной камере и регистрируют наличие. контрольного газа в камере, по которому судят о наличии поверхностных дефектов. Повторно выдер>кивают разгерметизированное иэделие (3 камере в атмосфере контрольного газа и локализуют дефекты отбором газа на газоанализатор с участков поверхности. 1 з.п, ф-лы, 2 ил.

В описанном способе испытаний можно обнаруживать только сквозные дефекты в цельном материале или сварных швах. Однако образуемые дефекты имеют не только сквозные выходы на поверхность, а могут быть от нее отделены тонкой перемычкой, разрушающейся в результате длительного воздействия агрессивно-коррозионного продукта, а также при вибронагрузках в результате транспортировки и эксплуатации изделия.

При этом нарушается герметичность изделия и снижается его прочность.

Указанные недостатки устранены в способах испытаний, позволяющих контролировать одновременно сквозные и несквозные дефекты в материале, Наиболее близким аналогом к предлагае(лому по технической сущности является способ испытания на прочность и герметичность емкостей заключающийся в том, что на поверхность емкости, заполненной конт1770798

5 !

О чувствительность

55 ральной жидкостью, наносят индикаторное покрытие, а после проникновения этой жидкости в сквозные и поверхностные дефекты ее используют в качестве пенетранта, затем удаляют индикаторное покрытие, которое используют в качестве проявляющего покрытия (см. а, с, СССР ¹ 832411, G 01 М

3/20, 1979 r., БИ M 10 за 1981 r.).

Использование контрольной жидкости для обнаружения сквозных и несквозных дефектов согласно данного способа не позволяет обнаруживать микрадефекты диаметром менее(1.10 — 1 10 > ) см, истечение рабочего продукта через которые во времени эксплуатации может нарушить работоспособность изделия. Проницаемость ограничена вязкостью контролируемой жидкости и наличием капиллярного давления в микропорах. Причем чувствительность данного способа загрубляется больше при операции вытяжки жидкости из микропор, используя ее в качестве пенетранта на подложку.

Кроме того, с помощью указанного способа затруднено обнару>кение несквазных дефектов, образованных на внутренней поверхности трубопровода (изделия), которые являются преобладающими в сварных швах и более опасными па оказываемому влиянию растравливания вершины канала агрессивным компонентом при длительной эксплуатации изделия.

Целью изобретения является повышение чувствительности и упрощение обнаружения поверхностных дефектов на внутренней поверхности изделия.

Указанная цель достигается тем, что в известном способе обнаружения сквозных и поверхностных дефектов в полых изделиях в качестве контрольной среды использу.— ют газ, герметиэированнае изделие размещают в вакуумной камере, в которой создают разре>кение, регистрацию наличия контрольного газа осуществля ат с помощью газаанализатора, сообщенного с камерой, после разгерметизации изделия, подают в камеру контрольный газ под давлением выше рабочего, сохраняют давление в течение времени, достаточного для заполнения микродефектов контрольным газом, удаление контрольного газа с поверхности изделия осуществляют путем его обдувки, наличие поверхностных дефектов на наружной поверхности изделия регистрируют одновременно с дефектами на внутренней поверхности путем размещения изделия после обдувки в вакуумной камере с помощью газоанализатора, а местоположение дефектов определяют путем повторной выдержки изделия в камере, заполненной контрольным газом под давлением, обдува изделия и последовательного отбора газа на газаанализатор с участков контролируемой поверхности; после накопления в чехлах контрольнога газа при атмосферном давлении при повторной выдержке изделия давление

KoHTpoJlbHoco газа выбирают из условия накопления в микродефектах количества контрольного газа, обеспечивающего заданную

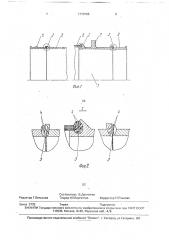

На фиг, 1 изображен обьект контроля, на фиг. 2 — узел 1 на фиг. 1 в увеличенном масштабе. Трубопровод 1 (изделие) гидросистемы питания энергоагрегата, состоящий из соединенных сварными швами 3 тонкостенных деталей 2 (труб, переходников, сильфонов и др. элементов), Трубопровод служит для длительного (10 — 15 лет) хранения.и транспортировки агрессивного коррозионно-опасного продукта, утечка коroporo даже в незначительных количествах может нарушить работу изделия или привести к образованию взрывоопасной смеси.

Утечка продукта может происходить через сварные швы 3 или цельный металл деталей

2.

В сварных швах 3 показаны возможные разветвления сквозных и несквозных дефектов 4, образуемых с внутренней и наружной поверхности трубопровода 1.

Предлагаемый способ обнаружения сквозных и поверхностных дефектов 4 в полых изделиях (трубопроводах) осуществляется следующим образом.

Трубопровод 1 герметизируют по торцам заглушками (не показаны) и размещают в вакуумной камере, Во внутреннюю полость трубопровода 1 (изделия) пода от контрольный гаэ, например, гелий под рабочим давлением (10-15 кгс/см для применяеMbIx систем), а в вакуумкамере создают разре>кение, После выдер>кки под давлением, как правило, в течение 60 — 90 мин, регистрируют с помощью газаанализатора, сообщенного с камерой, наличие контрольного газа с наружной стороны трубопровода. При этой операции определяется отсутствие сквозного дефекта в сварных швах 3 или проницаемость цельного металла изделия.

Затем трубопровод 1 извлекают из вакуумкамеры, разгерметизируют путем отстыковки заглушек, обдувают поверхности воздухом и снова помещают в камеру. В камере создают разре>кение и вакуумируют дефекты на внутренней и наружной поверхностях трубопровода (в течение 2-7 часов для применяемых трубопроводов), Указанная операция позволяет полностью отка1770798 чать воздух иэ разветвлений дефектов 4 в сварных швах 3.

Затей в камеру подают гелий под давлением, превышающим рабочее в гидросистеме в 2-3 раза (учитывая равенство давлений с наружной и внутренней сторон трубопровода). При этой величине давления проводят выдержку до обеспечения максимальной напитки гелием микропор4. Время выдержки определяется величиной давления напитки (для применяемых трубопроводов 2-7 часов).

Затем трубопровод извлекают из камеры, обдувают его воздухом и помещают во вспомогательную вакуумкамеру. создают разре>кение, проводят расчетную выдержку и регистрируют по натеканию в камеру гелия наличие дефектов 4 одновременно на внутненней и наружной поверхностях трубопровода.

При обнаружении натекания s камеру гелия, свидетельствующего а наличии дефекта в изделии проводят отыскание дефекта. Для этого повторяют напитку поверхностных дефектов гелием, но осуществляют эту операцию при расчетном повышении давления в камере. Например, при применении метода "накопления". имеющего меньший порог чувствительности. повышают давление напитки поверхностных дефектов с учетом уменьшения чувствительности. Так давление в камере доводят до

150 — 200 кгс/см- (с учетом прочности камеры), вместо 15 — 45 кгс/см при контроле ме2 тодом "вакуумирования" на предыдущем этапе.

После указанной операции трубопровод извлекают из камеры обдувают воздухом поверхности и на сварные швы 3 и другие участки контролируемой поверхности с наружной и внутренней сторон устанавливают липкие чехлы накопления контрольного газа (на черт. не показаны), проникающего из дефектов 4. После расчетной выдержки чехлы с равномерным шагом прокалывают и регистрируют место утечки отбором проб газа на газоанализатор.

В сравнении с известными техническими решениями предложенное позволяет существенно повысить чувствительность и упростить обнаружение поверхностных дефектов на внутренней поверхности полого изделия, Исключается воэмо>кность разгерметизации изделия по сварным швам и цельному металлу в процессе его длительной эксплуатации под воздействием агрессивных корроэионно-опасных продуктов.

Формула изобретения

1. Способ обнаружения сквозных и поверхностных дефектов в полых изделиях, заключающийся в том, что герметизируют изделие, заполняют его контрольной сре-. дой, регистрируют наличие контрольной среды с наружной стороны изделия и судят по нему о наличии сквозных дефектов, разгерметизируют изделие. удаляют контрольную среду из изделия с его поверхности, регистрируют наличие контрольной среды с внутренней стороны изделия, по которой судят о наличии поверхностных дефектов на его внутренней поверхности, регистрируют наличие поверхностных дефектов на наружной поверхности и определяют месторасположение всех дефектов. отличающийся тем, что, с целью повышения чувствительности и упрощения обнаружения поверхностных дефектов на внутренней поверхности, в качестве контрольной среды используют газ, герметизированное изделие размещают в вакуумной камере, в которой создают разрежение. регистрацию наличия контрольного газа осуществляют с помощью гаэоанализатора, сообщенного с камерой. после разгерметизации изделия подают в камеру контрольный гаэ под давлением выше рабочего. сохраняют давление в течение времени, достаточного для заполнения микродефектов контрольным газом, удаление контрольного газа с поверхности изделия осуществляют путем его обдувки, наличие поверхностных дефектов на наружной поверхности изделия регистрируют одновременно с дефектами на внутренней поверхности путем размещения иэделия после обдувки в вакуумной камере с помощью газоанализатора, а месторасположение дефектов определяют путем повторной выдержки изделия в камере, заполненной контрольным газом под давлением, обдува изделия и последовательного отбора газа на газоанализатор с участков контролируемой поверхности.

2, Способ по п.1, о т л и ч а ю щ и и с а тем, что при отборе газа из чехлов, установленных на участках контролируемой поверхности, после накопления в них контрольного газа при атмосферном давлении при повторной выдержке изделия давление контрольного газа выбирают из условия накопления в микродефектах количества контрольного газа, обеспечивающего задан нуа чувствительность.

1770798

Йбг 7

Составитель ВДанченка

Редактор Г,Бельская Техред M.Уоргентал Корректор Н,Реьская

Заказ 3735 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113О35. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 1О1