Способ подготовки гидроксида алюминия к кальцинации

Иллюстрации

Показать всеРеферат

Использование: в производстве глинозема . Сущность: гидроксид алюминия выделяют из алюминатного раствора. Пульпу подвергают многоступенчатой фильтрации с промывкой. На последней стадии фильтрации в пульпу вводят продукты синтеза и рафинирования метиловых эфиров синтетических жирных кислот. После фильтрации гидроксид алюминия сушат и кальцинируют . 5 табл.

(19) (Ц) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s С 01 F 7/44

К ПАТЕНТУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЪ|ТИЯМ

ПРИ ГКНТ СССР (21) 4880029 /26 (22) 21;09.90 (46) 23;10.92. Бюл. М 39.

{71) Казахский политехнический институт им. В.И;Ленина

{72) P.Ã;×åðíoBà, Н,Е.Батракова, Ж.С.Сады. ков, С.А:.Щербан, Г.АлСулеймканлова и Э.П.Тропман (73) Казахский политехнический институт им. B.È.Ëåíèíà (56) А.И,Лаинер и др. Производство глинозема, М. Металлургия, 1978 г., с.145-168.

Авторское свидетельство СССР

N. 1,717540, кл., С 01 F 7!44, 1990.

Предлагаемое изобретение относится к области цветной металлургии и может быть использовано в технологии производства глинозема.

При производстве глинозема щелочными способами гидроксид ал|оминия .(гидрат}, получаемый в процессе декомпозиции или . карбонизации, фильтруется и промывается перед прокалкой в печах кальцинации.. Остаточная влажность гидрата составляет 1220% абс.

Известен способ обезвоживания гидроксида алюминия перед кальцинацией еуш-. кой его в системе подогревателей: сушилках или циклонных многоступенчатых теплообменниках теплом отходящих газов. Испарение внешней влаги при сушке связано с большими энергетическими затратами (табл.1).

Наиболее близким по технической сущности и достигаемому результату является способ подготовки гидроксйда алюминия, включающий выделение его из алюминатно2

{54) СПОСОБ ПОДГОТОВКИ ГИДРОКСИДА

АЛЮМИНИЯ ДЛЯ КАЛ ЬЦИНАЦИИ (57) Использов |ние ..в пройзводстве глинозема. Сущность: гидроксид алюминия выделяют из алюминатного раствора. Пульпу подвергают многоступенчатой фильтрации с промывкой. На последней стадии фильтрации в пульпу вводят продукты синтеза и рафинирования метиловых эфиров синтетических жирных кислот. После фильтрации гидроксид алюминия сушат и кальцинируют; 5 табл. го. раствора, многостадийную фильтрацию, промывку с введением на последней стадии фильтрации эфиров диалкилдитиокарбамаилметилфосфоновой кислоты (ДЭФК) и а осушку его ° .

Недостатком способа, взятого авторами за прототип., является: значительный расход энергии на удалении остаточной внешней влаги из гидрата {гидроксида алюминия); большой расход реагента ДЭФК на 1 тАЬОз О (15.2-300,77 г) и на 10, удаляемой влаги Ю (30,4 — 26,6 г); потери щелочи при кальцинировании, являющейся .остаточной после промокли и фильтрации (чем больше оста- ),"» точная влажность кека, тем больше потери щелочи).

Целью настоящегаизобретения является.сокращение расхода энергии за счет снижения остаточной влажности гидроксида алюминия на последней стадии промывки и чкильтрации водной nyat n .

Поставленная цель достигается тем, что в предлагаемой способе подготовки гидро1771468 ксида алюминия для кальцинации, вклячающем выделение гидроксида алюминия из алюминатного раствора; многостадийкую фильтруцию и промывкус введением в пульпу на последней стадии фильтрации эфирокислот, сушку перед кальцинацией, для его осуществления. на последней стадии промывки и фильтрации водной пульпы в качестве эфирокислот используют продукты синтеза и рафинации метиловых эфиров синтетических жирных кислот (СЖК) следующего состава в мас,%: метиловые эфиры

СЖК С1о-.Си 30-50 . окси-, кето- и дикарбоновых

СЖК С1о-Сы 25-35 монокарзоновы-;

СЖК С1о-Сы 25-35

Используемь:е эф 1рокислоты (ЭФК) применяют при фл ta èè баритсодержащих руд.

Эфирокислоты вводят в воднчк гидратную пульпу в количес, ве 2,0.-65.4 г/т А1гОз.

При введении их в количестве (2Я-65,4) г/т

Alz0j остаточная влажность кека гидрокси-. да алюминия снижалась от 10,7% абс. до (10;2 — 3,7)% a6c., т0. есть на О;5-7,0% абс„ что соответствовало снижению расхода энергии для испарения внешней влаги и кальцинации .на (2,2-305,3) . IG кДж/т

А!гОз. . Предлагаемый способ подготовки гидроксида алюминия для кальцинации может быть осуществлен на применяемом.а глиноземном производстве технологйческом oGo.рудовании (например, репульпаторы, вакуумфильтры и тому. подобное)..

Примеры осуществления предлагаемого способа. . В лабораторных условиях в водную суспензию гидрата. Павлодарского алюминиемого завода (ПАЗа) вводили в виде водной эмульсии рсагент ЭФК, перемешивали и отфильтровывали.

Пример 1. В водную суспензиа гидрата

ПАЗа; полученного после декомпозиции алюминатного раствора многостадийной промывки и фильтрации, вводили .при:температуре 20 — 25 С и Ж:Т = 2:1 эфирокислоты (ЭФК) в кОличестве 4,25 Alz0a. Пульпу перЕмешивали в течение 3 мин., затем переносили на воронку Бюхнера и фильтровали при разряжении 0,2 10 МРа (продолжительность фильтрации -2 мин). Полученный кек анализировали на. остаточную влажност.ь.

Пример 2, В водную суспензия гидрата

ПАЗа вводим эфирокислоты (ЭФК) в количестве 19,6 г/т А!гОз в условиях примера 1.

Пример 3. 8.водную суспензию гидрата

ПАЗа вводим эфирокислоты (ЗФК) в количестве 42,5 г/т NzOa в условиях примера 1.

Данные опытов по снижению остаточ-.

5 ной влажности гидрата ПАЗа при фильтрации водной пульпы с добавками реагента

ЭФК (20 25 C) и затраты тепла на сушку и кальцинацию гидрата с.различной влажностью сведены в таблицу 5, 10 Использование добавки органических кислот (ЭФК) в: количестве меньшем 2,0 г/т

АЬОз не дает эффекта снижения остаточной влажности гидроксида алюминия при фильтрации водной пульпы (меньше 0,5% абс);

15 больше 66,4 г/т АЬ0з - нецелесообразно из-за небольшого снижения остаточной влажности(0,1-2-,2%) при большом увеличении реагента (на 21Я 534,6 г/т АЬОз) и большом расходе ЭФК на I удаляемой

20 влаги (12,6-65,22) (ам.табл.5).

Как-следует из представленных данных, при введении в водную пульпу гидрата ПАЗа добавок реагента ЭФК в количестве (2;065,4) гlт AlzQg снижается остаточная

25 влажность кека при 20-.25 С на 4,7-65;4% (от 10,7% абс. до 10,2-3,7% абс.); теплота испарения остаточной внешней влаги гидрата до (448,9-161,4) .10 кДж/т А гОз:(в сравнении с 466,7 10з кДжЬ AlzOa из рас30 чета нэ исходную влажность 10,7% абс); о5: щий расходтепла на кальцинаию гидрата до (3314Я-3031,4) 10з кДж/т А!гОз(в сравнении с 3336,7. 10 кДж/т А1г0зиз расчета на исходную влажность — 10,7% абс;).35 Использование предлагаемого спос, ба подготовки гидроксида алюминия для процесса кальцинации обеспечивает по сравне -нию с существующим способом (взятого автерами за прототип) следующие преиму40 щества; . — возможность снижения содержания внешней влаги гидроксида алюминия после фильтрации и промывки без предварительной сушки, 45 — возможность сокращения расхода тепла на сушку и кальцинацию гидроксида алюминия; — возможность сокращения расхода уг- . леводородного топлива на кальцинацию;.

50 — возможность снижения потери щелочи при кальцинации гидрата с меньшей влажностью.

Формула изобретения . Способ подготовки гидроксида алюми-.

55 ния для кальцинации, включающий выделение гидроксида алюминия из алюминатного раствора, многостадийную фильтрацию и промывку с введением в пульпу на последней стадии фильтрации зфирокислот, сушку

1771468

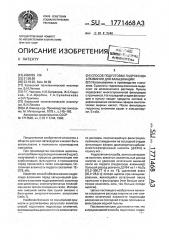

Таблица: 1

Расход тепла испарение внешней влаги гидроксида алюминия с исходной влажностью 12 $ абс.

Т.а:б л и ц а 3

Таблица 3 перед кальцинацией, отл и ч а ю щи и с я тем, что. с целью сокращения расхода.знер-.

rw, в. качестве зфирокислот используют продукты синтеза и рафинации метиловых. эфироа синтетических жирных кислот следующего состава, мас.®:: . 5 метиловые эфиры

СЖК С1о С1вокси-,-кото-, и дикарбоновые

СЖК Сю-.Сте - монокарбоновые сжк С1о-С1е—

30-50;

25-.35;

25-35.

1771468

Таблица 4

Таблица 5 е

Влажность Снижение кека, % влажности . абс. кека, %

abc.

Кол-во

ЭФК, т/т

А!2Оз

Расход реагента на

1 % удаляемой влаги,. г

Относительная степень обезвоживания, %

Расход тепла, 10 к ж/т, А!20з испарение кальцинавнешней цию гидравлаги. та

Составитель Р. Чернова

Техред M,Моргентал .Корректор Н. Милюкова

Редактор О. Стенина

Заказ 3753 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", t, Ужгород, ул.Гагарина, 101

О, 3.: 0:,5. 0,65

1.,35

1;5. 2,0

2.6

3.3

3.9

4,25

13,1

18,6

4-2,5

65.4. 87.2

100,3.

425,0. 500.,0

600.0

10,7

10,7

10,7

10,7

10,7

1 0;65

10,2

9,6

8,2 . 6,7 .

5,2

4,0

3:,8

3,7

3,7 .38

3,9

2,5

2,0

1,5

0,05

0,5

1,1

2,5

4,0

5,5

6.7

6,9

7,0

7,0

6;9

6.8

8,2

8,7

9.2

30,0

4,0

2,4

1,3

0,97

0,8

1,95

2,85

6,1

9,3

12,6

14,75

51,8

57,5

65,2

0,5

4,7

10:,3

23,4

37,4

51,4

62,6

64,5

65,4

65,4

64,5

63,6

76,6

81,3

- 86,0

466,7

466,7 .

466,7

466,7

466,7

464.5

448,9. . 418,7

357,7

2.92,2

226,8

174,5 .

165,7 .

161,4

161,4

165,7

170,1

109,0

87.2

65,4

3336,7

: 3336,7

3336,7

3336,7

3336,7

3334,5

3314,9

328.8,7

3227;7

3162,2

3096,8

3044,5

3035,7

3031,4

3031,4

3035,7

3040,1

2979,0

2957,2

2935,4