Способ изготовления прямозубых порошковых шестерен

Иллюстрации

Показать всеРеферат

Сущность способа состоит в следующем . Подготовленную порошковую шихту из легированного порошка засыпают в матрицу и проводят двустороннее прессование зубчатого венца с оформлением профиля зуба до средней плотности 80-85%. Диаметр центрального отверстия и высоту полуфабриката предварительно рассчитывают. Полуфабрикат спекают в защитной атмосфере и размещают в матрице повторного прессования таким образом, что его наружная поверхность контактирует с матрицей, а внутренняя свободна. Зазор между внутренней поверхностью и оправкой заполняют порошком материала шестерни. проводят закрытую осадку полуфабриката с калиброванием отверстия, а затем - повторное спекание. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 22 F 3/02

ОПИСАНИЕ ИЗОБРЕТЕН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4879516/02 (22) 01.11.90 (46) 30.10.92. Бюл, М 40 (71) Научно-прооизводственное объединение "Темп" (72) И. М. Исмагилов и Н. Б, Альтшулер (56) Радомысельский И. Д. Производство и использование порошковых деталей в легкой промышленности, Киев: Техника, 1982, с. 121, Авторское свидетельство СССР

М 1696147, кл. В 22 F 3/02, 1989. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОЗУБЫХ ПОРОШКОВЫХ ШЕСТЕРЕН (57) Сущность способа состоит в следующем. Подготовленную порошковую шихту

Изобретение относится к порошковой металлургии, а именно к способам изготовления прямозубых шестерен.

Известен способ изготовления порошковых шестерен, включающий прессование полуфабриката с оформлением зубьев, его спекание и повторное прессование. Повторное прессование проводят в жесткой прессформе по схеме двусторонней осадки, степень деформации при этом не превышает 157;. Увеличение степени деформации приводит к резкому возрастанию усилия и снижению стойкости инструмента.

Недостатком рассмотренного способа является низкое значение плотности в области зуба (90-93 /) и высокая разноплотность по высоте образующей (6 — 8,ь).

Плотность зуба в среднем сечении минимальная и возрастает по направлению к торцам. Такое распределение плотности, а следовательно,и механических свойств приводит к повышенному износу средней части, „„ Ы„„1771881 A 1 иэ легированного порошка засыпают в матрицу и проводят двустороннее прессование зубчатого венца с оформлением профиля зуба до средней плотности 80-85 . Диаметр центрального отверстия и высоту полуфабриката предварительно рассчитывают, Полуфабрикат спекают в защитной атмосфере и размещают в матрице повторного прессования таким образом, что его наружная поверхность контактирует с матрицей, а внутренняя свободна. Зазор между внутренней поверхностью и оправкой заполняют порошком материала шестерни, проводят закрытую осадку полуфабриката с калиброванием отверстия, а затем — повторное спекание. 1 ил„1 табл. снижению прочности и иэносостойкости

3» зубчатого венца.

Известен способ изготовления порошковых шестерен, включающий прессование полуфабриката с оформлением зубчатого венца и центрального отверстия, спекание и повторное прессование полуфабриката с калиброванием отверстия, отличающийся тем, что, с целью повышения иэносостойко- 00 сти, повторное прессование осуществляют Q) путем его осадки с уменьшением диаметра э отверстия, причем полуфабрикат прессуют с плотностью 80 — 85% с высотой и диаметром отверстия определяемым из сс отношеУ,Ъ ний: сто = D — (0,79 — 0,97)(D — d );

Н = (1,25 — 1,43)Ь) (1) где Π— диаметр делительной окружности, d, h — диаметр ентрального отверстия и высота шестерни.

1771881

25 — ("/Н 0 87)D );

Н .= (1,33-1,54)h;

35 свойствами

Способ изготовления шестерен. принятый за прототип, обеспечивает достижение высокой плотности как в области зубчатого венца, так и в центральной части. Остаточная пористость составляет 3 — 5%. Существенным недостатком указанного способа изготовления шестерен являются низкие демпфирующие свойства готовых деталей.

При этом не обеспечивается гашения вредных колебаний и вибраций станка, снижение шума, что снижает надежность работы и ухудшает условия труда. По данным работы (Н. C. Мартиросян, Структура и свойства вибродемпфирующих материалов на железной основе. Порошковая металлургия hL 10, 1985, .с. 95-102) наилучшими демпфирующими свойствами обладают прессовки с остаточной пористостью.10-15%.

Целью изобретения является повышение демпфирующих свойств порошковых шестерен и снижение шума и вибраций.

Это достигается тем, что полуфабрикат прессуют с высотой Н и внутренним диамет. ром d, определяемыми из соотношений:

do = (2,015 — 2,072)t(h/Í вЂ” 0,38)б — при этом перед осадкой зазор между полуфабрикатом и оправкой заполняют порошком материала шестерни, а после осадки, осуществляют повторное спекание, Такое выполнение процесса прессования прямозубых цилиндрических шестерен позволяет изготавливать композиционную шестерню, включающую высокоплотный (с плотностью 98%) и износостойкий зубчатый венец и вязкую пористую сердцевину (с остаточной пористостью 10 — 15%) с высокими демпфирующими свойствами, При эксплуатации таких шестерен снижаются колебания, вибрации и уровень шума, что повышает надежность работы и улучшает условия труда.

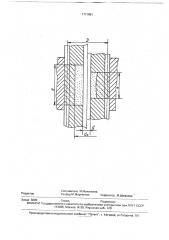

На чертеже изображена схема процесса повторного прессования: слева — исходное положение, справа — конечное.

Способ включает следующие операции.

Подготовленную порошковую шихту иэ легированного порошка засыпают в матрицу и проводят двустороннее прессование зубчатого венца с оформлением профиля зуба и средней плотностью 80-85%, Диаметр центрального отверстия и высота прессовки определяются из соотношений (1). Полученные полуфабрикаты спекают в защитной атмосфере, Далее зубчатый венец размещают в матрице повторного прессования таким образом, что наружная поверхность прессовки контактирует с матрицей, а внутренняя поверхность свободна

Зазор между внутренней поверхностью прессовки и центральным сгержнем заполняется порошком материала шестерни. После этого проводят прессование

10 центральной части и йовторное прессование зубчатого венца.

Повторное прессование проводят по схеме осадки трубной заготовки, размещенной в обойме с радиальным подпором внутренней поверхности, На первой стадии повторного прессования происходит уменьшение высоты зубчатого венца с образованием внутренней бочки и подпрессовка порошка в центральной части.

Указанная схема деформирования осуществляется при отсутствии растягивающих напряжений и с радиальным подпорам внутренней поверхности зубчатого венца, При дальнейшем внедрении пуансона происходит трехосное прессование порошка в центральной части с оформлением диаметра d и осадка зубчатого венца, Интенсивные сдвиговые деформации. возникающие в зубчатом венце при его осадке на 25 — 35%,, обеспечивают снижение разноплотности по образующей до 2,0-2,5%, Трехосное прессование центральной части обеспечивает достижение требуемой остаточной пористости 10-15% с высокими демпфирующими

При повторном спекании двухслойной композиционной шестерни в результате процесса диффузии образуется моноблок,у которого центральная часть имеет порйстость 10-15%; а зубчатый венец — 2-2,5%.

Прочность границы спекания имеет среднее. значение от прочности венца и центральной части.

Уменьшение диаметра прессовки зубчатого венца либо увеличение высоты относительно расчетных размеров приводит к перепрессовке центральной части и трещинам. Увеличение диаметра прессовки либо уменьшение высоты заготовки приводит к снижению плотности центральной части и, следовательно, к снижению демпфирующих свойств и прочности изделия в целом.

Пример. По предлагаемому способу изготовливали шестерню ткацкого станка диаметром делительной окружности 0 =

= 34 мм, модулем 2 мм, высотой h = 28 мм и внутренним диаметром d = 10 мм. Проводили прессование зубчатого венца из легированного порошка СПА 6GHM с плотностью

6,67 г/см на гидравлическом прессе, Удель- з

1771881

Формула изобретения

Способ изготовления прямозубых порошковых шестерен, включающий прессование полуфабриката плотностью 80-85 c

5 зубчатым венцом и осевым отверстием, спекание, установку в отверстии оправки с зазором и закрытую осадку полуфабриката с калиброванием отверстия, о т л и ч а ю щ и йс я тем, что, с целью повышения демпфиру10 ющих свойств шестерен. полуфабрикат прессуют высотой Н и внутренним диаметром бо, определяемыми из соотношений бо = (2,015 — 2,072)((h/ H — 0,38)d

15 — (h! Н вЂ” 0,87)0, Н = (1,33-1,54)h, где D — диаметр делительной окружности, м;

20 d, h — диаметр отверстия и высота шестерни, м, при этом перед осадкой зазор между полуфабрикатом и оправкой заполняют порошком материала шестерни. а после осадки

25 осуществляют повторное спекание.

d,,мм

Относительная пористость, Н, мм

Примечание зубчатого центральной венца части

2-2,5

21,33

21, 46

21,61

21 76

2-2, 5

2" 2, 5

2-г,5

10""11

12-.,13

18

?" 2,5

2-2, 5

22,02

15,85

14-15

18,95

37,2 2"2,5

40 . 2-2,5

21,61

43,1 2-2,5

45 2-2,5

10-11

23,97

26, 12

14,4

2,5

37,5 2,5 ное усилие прессования составляло 600 МПа.

Полуфабрикаты спекали в печи СТК при температуре 1200 С, 1.5 ч в водороде. Рекомендуемый интервал изменения d< и Н составляетбо=21,46-21,76, Н =37,25-43,12 мм.

Изменение высоты и диаметра отверстия проводили в диапазоне Н = 35-45 мм, do = 15,8 — 26 мм. После спекания заготовки размещались в матрице, как показано на фиг. 1, а внутренняя полость заполнялась порошкам. Степень деформации повторного прессования составляла 25-35, среднее удельное усилие 700 МПа. Повторное спекание проводили в печи СТН при температуре 1150 С. Одновременно с предлагаемым способом осуществлялось прессование шестерни по способу, принятому за прототип. При этом демпфирующие характеристики шестерни, принятой за прототип,приняты за единицу.

Проводили сравнительные испытания демпфирующих свойств шестерен на стенде в лабораторных условиях, Полученные результаты приведены в таблице.

Перепрессовка центральной части шестерни, брак по трецинам

Высокое качество шестерен, повышение демпфируюцих свойств В

1,3 раза, снижение шума и вибрации на 20-303

Снижение демпфируоих свойств на 5-103, снижение прочности центральной части, брак

Высокое качество шестерен, повышение демпфируюцих свойств в 1,3 раза, снижение шума и вибраций на 20"304

Перепрессовка центральной части шестерни, брак по трецинам

Высокий уровень шума и вибраций

1771881

Составитель И.Исмагилов

Техред М.Моргентал Корректор, И.Шмакова

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3800 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5