Экструзионная асбестоцементная смесь

Иллюстрации

Показать всеРеферат

Использование: для производства экструзионных асбестоцементных изделий. Сущность изобретения: экструзионная асбестоцементная смесь содержит, мае. %: асбест 12-14; портландцемент 62-67; полиэтиленоксид 0,6-0,7; нитрилотриметилфосфоновую кислоту 0,02-0.2 и воду 19- 24. Характеристика асбестоцементной смеси: срок жизнеспособности 5-8 ч; физико-механические характеристики изделий в возрасте соответственно 1, 7 и 28 сут: объемная масса, г/см3: 1,60-1.78; 1,64-1.81; 1.64-1,84; прочность при изгибе, МПа: 12,9- 15.7; 21.4-22,3; 22,1-26,4; ударная вязкость, кДж/м2:2,7-2.9; 2,7-3,0; 2,7-3,0; водопоглощение, %: 20.0-24.5; 18,0-21.9; 17,9-20,9; морозостойкость в возрасте 28 сут - 50 циклов . 1 табл. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5))з С 04 В 28/04,14/40

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4865650/33 (22) 12.06.90 (46) 30.10.92. Бюл. bh 40 (71) Всесоюзный научно-исследовательский и проектный институт промышленности асбестоцементных изделий .. (72) B,Ï,Ïýðûãèí., О.И.Грачева. Л.С,Солдатчейкова и А.Г.Шкуро -(56) Авторское свидетельство СССР

М 908765. кл. С 04 В 24/.12.

Временный технологический регламент производства асбестоцементных экструзионньгх, панелей на опытно-пуомышлен ной линии мощностью 500 тыс. м в год, утвержденный генеральным директором НИО

"Асбестоцемент" от 17.03.1986;

Экструзионная асбестоцементная смесь по схеме М 1. (54) ЭКСТРУЗИОННАЯ ACEECTGLlEMEHTHAR СМЕСЬ

Изобретение относится к промышленности строительных материалов, в частности, к производству экструзионных асбестоцементных изделий.

Известна композиция. увеличивающая сроки схватывания бетонных или растворных смесей на основе цемента следующего . состава, мас, :

Хлорид натрия 9-25

Сульфат натрия 25-45

Пластификатор 10 — 55

Тиосульфат натрия 10-25

Аминосодержащее соединение 0,1-2,0

Проведенные в лаборатории ВНИИпроектасбестцемента испытания показали невозможность экструдировэния вообще

ÄÄ5UÄÄ 1772096 А 1

2 (57) Использование: для производства экструзионных асбестоцементных изделий, Сущность изобретения: зкструзионная асбестоцементная смесь содержит, мас. : асбест 12 — l4; портландцемент 62 — 67; полиэтиленоксид 0,6 — 0.7; нитрилотриметилфосфоновую кислоту 0,02-0,2 и воду 1924. Характеристика асбестоцементной смеси: срок жизнеспособности 5 — 8 ч; физико-механические характеристики изделий в возрасте соответственно 1, 7 и 28 сут: объемная масса, г/см: 1,60-1,78; 1,64-.1,81;

1,64-1,84; прочность при изгибе, МПа: 12,915,7; 21,4-22,3; 22,1-26,4; ударная вязкость, кДж/м2: 2,7-2,9; 2,7-3,0; 2,7 — 3,0; аодопоглощение, : 20,0-24,5; 18,0 — 21,9; 17,9-20,9; морозостойкость в возрасте 28 сут — 50 циклов. 1 табл. асбестоцементной смеси в присутствии добавки, предложенной в авторском свидеЛ тел ьстве N.. 908765.

Наиболее близким по технической сущ- 4 ности к заявляемому изобретению являет- ) ся следующий состав сырьевой смеси, С) мас. : О

Асбест 16 о

Цемент 84

Полиэтиленоксид 1,2 сверх 100

Вода 30 сверх 100

Недостатком известного состава является потеря им способности экструдироваться после хранения в течение нескольких часов (низкий срок жизнеспособности сырьевой смеси), В производственных условиях имеют место

1772096 вынужденные остановки технологической линии длительностью более 1 ч, В этих спуча .ях разбирают формующее устройство и удаляют потерявшую формовочные свойства сырьевую смесь массой не менее 3 тонн 5 (отходы), которая идет в отвалы.

После чистки и сборки оборудования перед началом изготовления через него предварительно пропускают сырьевую смесь массой около 3 тонн, которая.не ис- 10 пользуется в последующем технологическом процессе и также идет в отвалы. .Целью изобретения является уменьшение отходов, улучшение экологической обстановки, повышение производительности 15 и снижение трудоемкости производства за счет повышения срока жизнеспособности смеси, Поставленная цель достигается тем, что . экструзионная асбестоцементная смесь, 20 вкл|очающая асбест, цемент, полиэтипеноксид в качестве гидромодификатора и воду; содержит комплексный гидромодификаторполиэтиленоксид и нитрилотриметипфосфоновую кислоту (НТФК) при следующем 25 соотношении компонентов (мас, Я:

Асбест 12-14

Цемент 62 — 67

Полиэтипеноксид 0,6-0,7

НТФК 0,02 — 0,2 . 30

Вода 19-24

Найденный комплексный гидромодификатор — полиэтиленоксид и НТФК вЂ” обеспечивает экструзионной асбестоцементной смеси высокую жизнеспособность, и, как следствие, уменьшение отходов, идущих в отвалы, улучшение экологической обстановки, повышение производительности и уменьшение трудоемкости производства.

Пример конкретного выполнения.

Экспериментальная проверка экструзионной асбестоцементной смеси, включающей асбест, цемент, полиэтиленоксид в качестве гидромодификатора и воду, отли. чающейся тем, что, с целью уменьшения от- 4 ходов, идущих в отвалы, улучшения экологической обстановки, повышения производительности и снижения трудоемкости производства за счет повышения срока ее жизнеспособности, смесь содержит комплексный гидромодификатор — полизтиленоксид (ПЭО) и нитрилотриметилфосфоновую кислоту (НТФК) при следующем соотношении компонентов (мас, ), Асбест 12-14

Цемент 62-67

ПЭО 0,6-0,7

НТФК 0,02-0.2

Вода 19-24 проводилась в лаборатории пластификаторов и методов исследования НПО."Асбестоцемент".

В качестве сырьевых компонентов использовались портландцемент М-400 Белгородского цементного завода (ГОСТ

10178-76), асбест хризотиловый Баженовского месторождения группы П-5-50 (ГОСТ

12871-68), ПЭО марки "Бадимол* производства НРБ (Отраслевая нормаль 0271481 85), НТФК Новачебоксарского завода ПО "Химпром" (TY 6-09-5283-86).

Сырьевые смеси получали перемешиванием сухих асбеста и цемента в лабораторной мешалке с последующим добавлением раствора ПЭО и НТФК.

Масса сухой асбестоцементной смеси составляла 4000 r. Время перемешивания сухих компонентов 5 мин, с раствором — 10 мин.

Из приготовленных смесей на лабораторном экструзионном прессе формовали образцы — балочки размером 130 30 10 мм, которые через 1.7 и 28 сут твердения в воздушно-влажной среде подвергали физикомеханическим испытаниям.

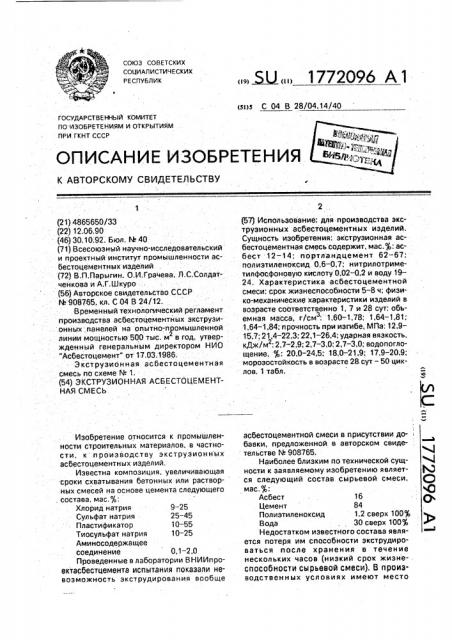

Определяли время >ки энес пос об ности смеси как промежуток времени от момента ее приготовления до потери способности смеси экструдироваться. B таблице представлены значения времени жизнеспособности смесей и физико-механических показателей изготовленных образцов: предела прочности при изгибе(йи), ударной вязкости (Яуд), водопогпощения (W) и объемной массы (у). Морозостойкость определяли . только на образцах 28-суточного твердения — ace образцы выдержали 50 циклов попеременного замораживания и оттаивания без расслоения и других повреждений и снижения прочности. В качестве показателя пластичности сырьевой смеси определяли силу тока, потребляемого двигателем экструзионного пресса при экструдировании в течение первого часа после приготовления сырьевой смеси.

Как видно из представленных в таблице результатов, существенное увеличение времени жизнеспособности смеси наблюдается при содержании в смеси НТФК от 0,02 до

0,2 j масс., при этом физико-механические показатели образцов в возрасте 7 и более суток заметно превышают требования ТУ

21-24-108-86; ТУ 21-24-89-81; ТУ 21-24-90-86 на различные аиды асбестоцементных экструзионных изделий: по Rp > 16,0-18,0 МПа; по дауд > 2,,0 кДж/м.; по у > 1,55-1,60 г/см .

При повышенном {сверх 0,2 мас.о ) содержании НТФК наблюдается резкое замедле1772096 ние набора прочности образцов в раннем (до 1 суток) возрасте, что в производственных условиях из-за недостаточной разборочной прочности, оцениваемой для разных видов изделий в 7-10 МПа, приведет к раэ- 5 рушению иэделий при снятии их с поддонов во время разборки после прохождения камеры предварительного твердения.

Как видно из таблицы, в предложенной экструзионной смеси срок жизнедеятельно- 10 сти увеличивается в 2,5-5 раз.

За пределом максимального граничного значения комплексного гидромодификатора наблюдается резкое падение прочности экструзионных образцов в 1-су- 15 точном возрасте (пример М 7), что в производстве приводит к разрушению панелей при снятии их с поддона.

По данным лаборатории пластификаторбв и методов исследований, при одной раз- 20 борке и чистке шприц-машины в отвалы идет 3 т сырьевой смеси и столько же идет на продавливание при пуске шприц-машины (итого 6 тонн), В год шприц-машина останавливается 150-190 раз. Отсюда 25 масса отходов составляет 150 х 6 = 900 т, а при 190 х 6 = 1100 т., т.е. предложенный комплексный гидромодификатор позволяет экономить в производственных условиях

900 — 1100 тонн дорогостоящего сырья и тем самым значительно снизить отвалы асбестоцементного производства. Исключение вышеописанных операций позволит также увеличить производительность технологической линии на 5-10$.

Формула изобретения

Экструэионная асбестоцементная смесь, включающая асбест, портландцемент, гидромодификатор — полиэтиленоксид и воду, отличающаяся тем, что, с целью уменьшения отходов, улучшения экологической обстановки, повышения производительности и снижения трудоемкости производства за счет повышения срока жизнеспособности смеси, она дополнительно содержит нитрилотриметилфосфоновую кислоту при следующем соотношении компонентов, мас. Д: асбест 12-14; портландцемент 62-67: пол иэтиленоксид 0,6-0.7; вода 19 — 24; нитрилотриметилфосфоновая к слота 0,02-0.2.

1772096

10.9

»»»»»»»Рк»1»

Соотиоеенне коноонентое >

>3ас.2 -;

Срок инэнеснособности кн

Пк рте 7 33, 3333s к33к/нэ r/s» 2

"ет 3 к!3к/и* г/сна

33>

Rs

ИПа

"е Па и3а/мэ

33 Ф смеси, час

r/ñ»

° и

Иэе ест" н>а3 (»3>oro тин)

34>едро» кеннкд

2,14,1 2,8 1>64 24>3 2Э>Э 2>7

20>4 27,6 2,7

I 70 l9>1

1,80

3002

1000

1>70

6 14>4 2,8 1,65 23,9 21,7 2,7

l,69 20>6

25 I .2,7

1>71 19,0

1>90

1,79 18,2

2,25 7 35>7.2>9 1>,78 20,0 22,3 2,8

18! 18 0 24 6 2 ° 8

3, 64 17,9

1,64 20,9

1,75

8 34,8 2,9 1,63 23>9 21>4 3;П

is&9 20,6 23,3 3,0

1,71 19 2

1,85

10 4,3 2,5 3;65 21,8 22>7 2,7.. 1,72

t9>2 23>6 2>7

3,76 36,8

2,2

t>63 24,2 19>0 3>О 1,66

2 32,2 3,1

20>9 23>4 3 1

1>72 19,2

2>1

»»

»т. та по изобретениям и открытиям при ГКНТ СССР

ВНИИПИ Государственного комитета по изо р т

113035, Москва, Ж-35, Раушская наб., 4i6

Редактор и комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Производственно-издательский ком ин т" ценент -.84 асбест - t6

ПЭО -. 3,2 сверк

°ода - 30 cset»> цемент 62 . асбест " 14

ПЭО -:0,6

ПТОК - 0,2 .

ss33s - . 23>2 цемент - 67 асбест 12

ПЭO 0> 7 .Отак - .0,02 вода -. 20 28 цемент - 66,7 . абсест 13>5

ПЭО 0> 7

Нтск - 0,1 коде - !9 цемент 62,35 асбест 33

ПЭО " 0 6.

Отек 0,05 вода - 24 ценент " 64 асбест. 12,5

ПЗО - 0>65 нтек " oils

° ода 22>7. «анемт "&8 асбест 10> 5

ПЭО - 0,75 нтрк - 0,3 кода - 20>45 цемент - 61 асбест - 15

ПЭО - О 5

НТ4К 0,01. вода - 23,39

«»»»»»»к»»»»» >»»»»»»»»»»а»»»а»»»»»»»»»в»»»»»»е1»»»»»»»»е»»1»»»»»»вс»»»к»а»»»а»»»»1»»»»»»>. Фиэико-механические характеристики обраэцое ° .еоэрасте, с3>т.

2,2 5 !4>9 2>7 l 72 23 3 22>I 2,S I>78 16,6 26,4 2,8

7 12 9 2>9 t>60 24 5 2!.6 3>0 1 64 21.9 22 1. 2,9

Составитель В.ПЬрыгин

Техред М. Моргентал

М.M ал Корректор M.Мрксимишинец