Способ изготовления конструкционной керамики

Иллюстрации

Показать всеРеферат

Назначение: изобретение относится к огнеупорной промышленности и может быть использовано для изготовления материала и изделий из него с высокой трещиностойкостью, в том числе пластин, роликов, валков, футеровок мельниц и т.д. Сущность изобретения: корундовую конструкционную керамику получают путем смешения глинозема с частично стабилизированным диоксидом циркония марки ЦИ-б в виде гидроокиси, термообработкой, измельчением до размера частиц 3 мкм, гранулированием , прессованием, обжигом. При этом глинозем, состоящий из и гидрооксид циркония с добавкой 3-8% стабилизатора сначала подвергают раздельному сухому помолу в течение 18-20 ч, суспензию сушат при температуре 60-120°С, измельченный порошок прокаливают при температуре 1300-1400°С с выдержкой 1-4 ч при скорости подъема температуры 300-375°С/ч, после чего порошок сначала подвергают мокрому помолу до размера зерен 3 мкм. Предел прочности керамики при изгибе составляет 479-525 МПа, относительная плотность 99,2-99,7%, коэффициент трещиностойкости - 5,4-5,5 МПа-м1/Л 1 табл. сл с

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 04 В 35/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4872291/33 (22) 02.07.90 (46) 30.10 92. Бюл. ¹ 40 (71) Украинский научно-исследовательский институт огнеупоров (72) И.Л.Боярина, И.Ю,Шутеева, П.П.Криворучко, Н,А.Гирич и А.А.Чистяков (56) Bach J P. а а, Elaboration е1

caracterisatlon de clramlgues composite.

AI203 — 2r02 à pa rtls d àlñoño! àtås. // Rev, int.

houetes temp. е1 гехтгас1, 1987 — 1988-24, ¹

4, с. 211 — 217, 2in Llang Tsiar, 2u Hong — Jang. Crain

growth inhibition and mechanical property

enhancenment by adding Zr02 to А!203 matrix

// Ceram. Int. 1988, v. 14, N 4, р. 251 — 258. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУК-.

ЦИОННОЙ КЕРАМИКИ (57) Назначение: изобретение относится к огнеупорной промышленности и может быть использовано для изготовления материала и изделий из него с высокой трещиностойкостью, в том числе пластин, роликов, Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления материала и изделий из него с высокой трещиностойкостью, в том числе пластин, роликов, валков, футеровок мельниц и т.д.

Известен способ изготовления корундовой керамики из гомогенных смесей тонкодисперсных порошков оксидов AI203 и 2г02, полученных совместным соосаждением гидролизата вторичного бутоксида А! и пропоксида Zr. Плотность материала увеличивается при увеличении содержания

„... Ж„„1772099 A l валков, футеровок мельниц и т.д. Сущность изобретения: корундовую конструкционную керамику получают путем смешения глинозема с частично стабилизированным диоксидом циркония марки ЦИ-6 в виде гидроокиси, термообработкой, измельчением до размера частиц 3 мкм, гранулированием, прессованием, обжигом. При этом глинозем, состоящий из Alz03 и гидрооксид циркония с добавкой 3-8% стабилизатора сначала подвергают раздельному сухому помолу в течение 18 — 20 ч, суспензию сушат при температуре 60 — 120 С, измельченный порошок прокаливают при температуре

1300 — 1400 С с выдержкой 1 —.4 ч при скорости подъема температуры 300 — 375 С/ч, после чего порошок "сначала подвергают мокрому помолу до размера зерен 3 мкм.

Предел прочности керамики при изгибе составляет 479-525 МПа, относительная плотность 99,2 — 99,7%, коэффициент трещиностойкости — 5,4-5,5 МПа.м . 1 табл.

Zr02 в смеси. Несмотря на то, что при оптимальном количестве 2гОг (20%) в корундовой мессе К1 материала востигает О

5,4 МПа м против 3,6 МПа м для чис- 43 той корундовой керамики, этот способ неприемлем для массового производства, т.к, его недостатком является экологическая опасность, сложность аппаратного оформления процесса, использование токсичных элементов.

Наиболее близким по технической сущности и достигаемому результату является способ получения корундовой керамики, за1772099 ключающийся в смешении в дистиллированной воде порошка А120з с 2-20 об,% добавки моноклинной Ег02, сушке суспензии, гранулировании, прессовании образцов под давлением 100 МПа, спека- 5 нии их при температуре 1600 С в течение

2 — 10 ч.

Однако, изделия, полученные по данному способу. обладают недостаточно высо-. кой прочностью при изгибе — 410 МПа, 10 плотностью -98;5% от теоретической, высокой усадкой (др:32%

- Целью изобретения является снижение усадки, павь1шение предела прочности при изгибе; относительной плотности, при со- 15 хранении трещиностойкости.

Поставленная цель достигается тем, что в способе изготовления карундовой конструкционной керамики, включающем смешение порошка- АЬ20з с добавкой Ег02, 20 приготовление суспензии, ее сушку,.гранулирование. прессование изделий и их обжиг, согласно изобретению, глинозем и гидрооксид циркония с добавкой 3 8% стабилизатора сначала подвергают сухому по- 25 молу раздельно в течение 1,5 — 2 часов, затем совместному мокрому помолу в течение 18—

20 ч, суспензию сушат, измельченный порошок, пракаливают при температуре

1300-1400ОС с выдержкой 1-4 ч при скоро- 30 сти подъема температуры 300-375 /ч, после чего порошок сначала подвергают мокрому помолу, а затем виброизмельчают до размера частиц < 3 мкм, гранулируют, прессуют и обжигают. 35

Использование сначала раздельной сухой подготовки глинозема и гидрооксида Zr с добавкой 3-8% стабилизатора в течение

1,5-2 часов, а затем их, совместный мокрый помол в течение 18 — 20 ч способствует пол- 40 учению гомогенной смеси оксидов А1 0з, Zr02 и стабилизатора в суспензии. Для по. вышения однородности распределения частично стабилизированного ЕгОг в корундовой массе, полученную суспензию сушат, затем измельченный порошок прокаливают 1-4 ч при температуре 1300 — 1400 С, поднимая температуру при этом со скоростью 300-375 /ч, После этого полученный компазитный порошок снова подвергают мокрому помолу в.течение 0,5 — 0,6 ч, а после сушки виброизмельчают в течение 2-2,2 ч, чта способствует созданию прочного каркаса при спекании образцов.

В процессе обжига при температуре

1550 — 1650 С происходит спекание корундовай матрицы, размер зерен корунда не превышает 2-4 мкм. Стабилизированный (не > 1,2 мкм) ZrO> находится в виде тонкодисперсных зерен, равномерно распределенных вокруг зерен корунда, что предохраняет последние от рекристаллиэации, Высокая механическая прочность керамики обеспечивается за счет. наличия тетрагональной Zr02, обеспечивающей обдразование плотной равномернозернистой бездефектной структуры, не имеющей пор и трещин.

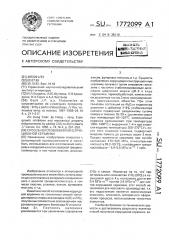

Изобретение иллюстрируется примерами, приведенными в таблице 1.

Были:изготовлены .образцы керамических изделий по предлагаемому способу и прототипу следующим образом: глинозем

ГО и диоксид циркония марки ЦИ-6 в виде гидроокиси измельчают в шаровой мельни- . це в течение 2 ч, Затем компоненты смешивают так, чтобы соотношение А!203 и ZrOz составляло 3: 1 и подвергают совместному мокрому измельчению в шаровых мельницах в течение 18-20 ч. Суспензию выливают в противень и сушат до постоянного веса, Затем прокаливают при температуре 13001400 С. Скорость подъема температуры

300-375О/ч, время выдержки при максимальной температуре 1-4 ч.

Прокаленный порошок подвергают мокрому вибропомолу до размера частиц

< 3 мкм, высушивают, затем подвергают виброизмельчению. Готовый порошок пластифицируют временным связующим, в качестве которого применяют смесь ПВС и глицерина, прессуют при удельном давлении прессования 85 МПа и.обжигают при температуре 1550-1650 С, выдержка при максимальной температуре 6 ч.

После обжига определяли пористость, а на образцах размером 5 х 5 х 70 мм предел прочности при изгибе. К1С определяли при кратковременном статическом нагружении призматического образца с тонким надрезом при изгибе сосредоточенной силой в предположении, что эти характеристики не зависят от временных факторов. Результаты исследований указаны в таблице.

Кэк видно из таблицы, па сравнению . со способом-прототипом предлагаемый дает возможность значительно повысить прочностные характеристики корундовой керамики — 500 МПа против 410, достичь нулевой пористости, относительная плотность при этом равняется 99,5% против

98,5% от теоретической, усадка в обжиге с

32 да 11-13%

Как показали результаты испытаний, технико-экономические преимущества изделий по предлагаемому способу состоят в повышении прочности при изгибе в 1,3 раза, плотности в 1,1 раза при сохранении коэффициента трещинастойкости равном

1772099

Свойства корундоеой керамики

Предлагаемый Зепредельньээ. :)-:*--С.:. .::1.:

Характеристика

Прототип

2,0

1,5

2,2

2>2

1,7

2,0

1 3

I>3

f,3. Продолиительность совнестного мокрого помола, час

1.4, Продолжительность нзнельченик в шаровой мельнице, час 1

19 18 20 17 21

0,5

I >5

1.5. Температура прокаливанил

1300 1400 1300 1280

1420

I.6 ° Выдеркка.при наксинальной тенпературе npo" квливанил, час 1

4,4

0,5

1>7, Скорость подъена температуры от 20 до

1400 С, град/ч

1.8. Раэнер частиц после мокрого помола, мкн

1.9. Гранулирование

300 340 375 270 390 с3 <3 с3 с3

1.10.óäåëüíîå давленче прессованнп ° ИПз

85 100

100 60

":20

10Ñ

1, 11. Температура обжига, С

1. 12.0ренл еыдерики при тенпературе обкига, час

1680 .600

1600 1650 1550 1500

6 6

2. Свойства образцов:

2.! Относительнал плотность, 2

2.2 Пористость, 2

2.3 Предел прочности при изгибе, НПа

2.4 Коэффициент тре>циностойкости K >ь >

Ийа.н ss

99>4

98,5

98,5

I,2

99,7 99>2

0 0

99>0

l t0

400

525 500 479

370

5 ° 0

4 8

5 4

5 ° 4 5 5

2 5 Надееность кераники:

2. 5. 1 Средний размер микротрещин, мкн

2.5.2 Размер зерен, нкм

А1эоэ

2тоэ

2.5 ° 3 Усадка е обииге,2

4,23 4 ° 26 4,23 4,12

4„07 6,1

1,7

1,25 1>6

1>2 1,4

0>9 1,0

1I,O 13,0

1,5-1,6

2,5

1,5

0>9

1,2

l3,0 18,0

19,0 32 0

5,4 Мпа м, снижении усадки в 3 раза, что обеспечит экономический эффект за счет повышения надежности конструкционной керамики и составит 65 тыс. рублей в год. 5

Формула изобретения

Способ изготовления конструкционной керамики, включающий приготовление счуспензии, смешивание порошка оксида 10 алюминия и соединения циркония. сушку, гранулирование, прессование заготовок и их спекание, отличающийся тем,что,сцелью снижения усадки, повышения предела прочй

Состав иассн, нол2

Л1эО, 75 гсоэ 25

1, Технологические параметры

1, 1. Продолжительность раздельного сухого помола исходных компонентов, час

А1эО I 1 5

2т(ой)а +3 "82 стаб 2,0

l,2. Приготовление суспен эии + ности при изгибе, плотности при сохранении трещиностойкости, в качестве соединения циркония используют его гидроксид, перед приготовлением суспензии проводят раздельный сухой помол оскида алюминия и гидроксида циркония с добавкой 3-Зф стабилизатора в течение 1,5-2 ч, суспенэию готовят совместным мокрым помолом; в течение 18-20 часов сушат, затем нагревают со скоростью 300 — 375 С/ч до 1300-1400 С и выдерживают 1-4 ч, повторно измельчают до размера частиц < 3 мкм в жидкой среде, сушат и перед гранулированием подвергают виброиэмельчению.