Способ получения пенопласта

Иллюстрации

Показать всеРеферат

Изобретение относится к области получения пенопласта из фенолформальдегидных смол, используемого в качестве теплоизоляционного материала в строительстве . v-учостроении, транспортном машиностроении , холодильной технике и других отраслях. Изобретение позволяет улучшить структуру пенопласта и повысить механическую прочность за счет осуществления1 способа получения пенопласта смешением жидкой фенолформальдегидной смолы - продукта первичной новолачной и последующей резольной конденсации 1 моль фенола с 1,2-1,5 моль формальдегида, в.котором 25-50% формальдегида связано в новолачной составляющей с отвердителем - смесью арилсульфоновой кислоты, молекулярной нозолэчной смолы с исходным молярным соотношением фенола и формальдегида соответственно и ортофосфорной кислоты в массовом соотношении соответственно (25-47):(35-66):(7-21). 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) () 1) (si)s С08 3 61/10, С 08 J 9/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4671261/05 (22) 13.04.89 (46) 30.10.92. Бюл. ¹ 40 (71) Научно-производственное обьединение

"Полимерсинтез" (72) В. Д. Валгин, Н. П. Николаев, Е. В. Груздев и В. В. Крестьянинов (56) Авторское свидетельство СССР . № 233898, кл. С 08 6 8/10, 1968. (54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА (57) Изобретение относится к области получения пенопласта из фенолформальдегидных смол, испо) ьзуемого в качестве теплоизоляционного материала в строительстве. у,.построении, транспортном машиностроении, холодильной технике и

Изобретение относится к области получения пенопласта из фенолформальдегид- ных смол, используемого в качестве теплоизоляционного материала в строительстве, судостроении, транспортном машиностроении, холодильной технике и других областях. цель изобретения — улучшение структуры пенопласта и повышение механической прочности.

Изобретение иллюстрируется следующими примерами.

В качестве низкомолекулярной новолачной смолы используют продукт конденсации 1 моль фенола с 0,5-0,8 моль формальдегида.

Пример 1. В качестве фенолоформальдегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль других отраслях. Изобретение позволяет улучшить структуру пенопласта и повысить механическую прочность за счет осуществления способа получения пенопласта смешением жидкой фенолформальдегидной смолы — продукта первичной новолачной и последующей реэольной конденсации 1 моль фенола с 1,2 — 1,5 моль формальдегида, в.котором 25-50 g формальдегида связано в новолачной составляющей с отвердителем — смесью арилсульфоновой кислоты, низкомолекулярной новолачной смолы с исходным малярным соотношением фенола и формальдегида соответственно и ортофосфорной кислоты в массовом соотношении соответственно (25 — 47),(35 — 66):(7 — 21). 1 табл. формальдегида в присутствии бензолсульфокислоты в качестве катализатора (при рН

0,40) и последующей резальной конденсации с добавлением 0,5 моль формальдегида и окиси кальция до рН 8,82, Готовая новолачно-резальная смола имела суммарное мольное отношение формальдегида к фенолу 1, 2, из них 42,77, формальдегида связано в новолачной составляющей, 12,69 мас.,4 воды и вязкость при 25 C 1,017 Па.с.

Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смешением 100 мас.ч. укаэанной смолы, 2 мас.ч, неионогенного поверхностно-активного вещества Реопон-48 ТУ 6-05-221 — 886-86 и

0,75 мас.ч. тонкодисперсного алюминия марки ПАП.

" 1772115

Второй компонент (кислотный отвердитель) — смешением 50,2 мас.ч. низкомолекулярной новолачной смолы (полученной при мал ьном отношении формальдегида к фенолу 0,7:1), 34,8.мас.ч. бензолсульфокислоты и

15 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Композицию для вспенивания готовят смешением 86,5 мас.ч. первого компонента с 13,5 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 4,5 мин, образуя пенопласт с кажущейся плотностью 48,6 кг/м и пределом прочности при сжатии 186 кПа.

Пример 2. В качестве фенолоформальдегидной смолы для получения пенопласта испольэовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии бензолсульфокислоты s качестве катализатора (при рН

0,45) и последующей резольной конденсации с добавлением 0,8 моль формальдегида и окиси кальция до рН 8,85, Готовая новолачно-резальная смола имела суммарное молярное отношение формальдегида к фенолу 1, 5,, из них 29.9% формальдегида связано с новолачной составляющей; 16,7 мас,% водь! и вязкость при 25 С 1,65 Па.с.

Композиция для вспенивания состоит из двух компонентов. Первый компонент получали смешением 100 мас.ч. указанной смолы, 1 мас.ч. неионогенного поверхностно-активного вещества Реанон-4В ТУ 6-05221-886-86 и 0,75 мас.ч. тонкодисперсного порошка алюминия марки ПАП..

Второй компонент (кислотный отвердитель) -смешением 52,2 мас.ч, низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида и фенола 0,5;1), 36,2 мас.ч. бензолсульфокислоты и 11,6 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Композицию для вспенивания готовят смешением 80,3 мас.ч. первого компонента с 19,7 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 8 мин, образуя пенопласт с кажущейся плотностью 102 кг/мз и пределом прочности при сжатии 390 кПа, Пример 3. В качестве фенолоформальдегидной смолы для получения пенопласта испольэовали продукт первичной новолачной конденсации 1 моль фенола и 0,35 моль формальдегида в присутствии. бенэолсуль фокислоты в качестве катализатора (при рН

0,7) и последующей резальной конденсаци с добавлением 0,9 моль усрмальдегида и окиси кальция до рН 8,7.

Готовая новолачно-резольная смола имела суммарное молярное отношение формаль5 дегида к фенолу 1,25, из них 25 мас,%

15

35 формальдегида в присутствии бензолсульфокислоты в качестве катализатора(при рН

0,6) и последующей резольной конденсации с добавлением 0,6 моль формальдегида и окиси кальция до рН 8,2, 45 2,68 Па.с.

Композиция для вспенивания состоит из двух компонентов. Первый компонент получали смешением 100 мас.ч. укаэанной смолы, 2 мас.ч. неионогенного поверхностмалярном соотношении формальдегида и фенола 0,7:1),,34,8 мас.ч.-фенолсульфокислои ты и 15,0 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

25 формальдегида связано в новолачной составляющей, 13,2 мас,% воды и вязкость 1,3 Па с.

Композиция для вспенивания состоит из двух компонентов, Первый компонент получали смешением 100 мас.ч; укаэанной смолы, 2 мас.ч. неионогенного поверхностно-активного вещества Реапон 4В и 1,0 мас.ч. тонкодисперсного порошка алюминия марки ПАП, ° Второй компонент (кислотный отвердитель) — смешением 49,1 мас.ч, низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида и фенола 0,7:1), 34,0 мас.ч.бензосульфокислоты и

16,9 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты, Композицию для вспенивания готовят смешением 86,55 мас.ч. первого компонен- . та с 13,45 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 4,5 мин, образуя пенопласт с кажущейся плотностью 37,0 кг/м. и пределом прочности при сжатии 140 кПа, Пример 4.В качестве фенолоформальдегидной смолы для получения, пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,3, из них 50 мас.%, формальдегида связано в новолачной составляющей; 11,4 мас, воды и вязкость но-активного вещества ОП вЂ” 10 ГОСТ 8433—

81 и 1 мас.ч. тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отвердитель) — смешением 50,2 мас.ч. ниэкомолекулярной новолачной смолы (полученной при

1772115

Пенопласт получали смещением 87,29 мас.ч. первого компонента с 12,71 мас.ч, второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение

5 мин, образуя пенопласт с кажущейся плотностью 33 кг/м и.пределом прочности при сжатии 165 кПа.

Пример 5. В качестве фенолоформальдегидной смолы для получения пенопласта 10 использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии бензолсульфокислоты в качестве катализатора (при рН

0,44) и последующей резольной конденса- 15 ции с добавлением 0,7 моль формальдегида и окиси кальция до рН 8,56, Готовая новолачно-резальная смола имела суммарное молярное отношение формальдегида к фенолу 1,4, из них 35,2 20 мас.7, формальдегида связано с новолачной составляющей, 15,7 мас. / воды и вязкость 1.095 Па-с.

Композиция для вспенивания состоит из двух компонентов. 25

Первый компонент получали смешением 100 мас,ч, указанной смолы, 2,0 мас,ч. неионогенного поверхностно-активного вещества Реапон-48 и 0,75 мас.ч. тонкодисперсного порошка алюминия марки ПАП. 30

Второй компонент (кислотный отвердитель) — смешением 35,29 мас.ч. низкомолекулярной новолачной смолы (полученной при молярном соотношении формальдегида к фенолу 0,8;1), 43,52 мас.ч. бензолсульфо- 35 кислоты и 21,19 мас,ч, ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получали смешением 88,77 мас.ч. первого компонента с 11,23 мас.ч. второго компонента. образующуюся компо- 40 зицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение

4 мин; образуя пенопласт с кажущейся плотностью 62 кг/м и пределом прочности при сжатии 436 кПа, 45

Пример 6. В качестве фенолоформальдегидной смолы для получения пенопласта использовааи продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль формальдегида в присутствии бензолсуль- 50 фокислоты в качестве катализатора (при рН

0,42) и последующей резольной конденсации с добавлением 0,6 моль формальдегида и окиси кальция до рН 8,20, Готовая новолачно-резольная смола 55 имела суммарное молярное отношение формальдегида к фенолу 1,3, из них 31,5 мас.% формальдегида связано с новолачной составляющей, 11,7 мас. /. воды и вязкость 1,15 Па с.

Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смешением 100 мас.ч. указанной смолы, 3,0 мас.ч. неионогенного поверхностно-активного вещества Реапон-4В и 0,75 мас,ч, тонкодисперсного порошка алюминия марки ПАП.

Второй компонент (кислотный отвердитель) — смешением 66,83 мас.ч. низкомолекулярной новолачной смолы (полученной при моля рном соотношении формальдегида и фенола 0,7:1), 22,75 мас.ч. толуолсульфокислоты и 7,42 мас,ч, ортофосфорной кислоты в расчете на условно сухие продукты. Пенопласт получали смешением 77,57 мас.ч. первого компонента с 22,43 мас.ч, второго компонента, Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение

7,0 мин, образуя пенопласт с кажущейся плотностью 36,3 кг/м и пределом прочности при сжатии 159 кПа. Пример 7. В качестве фенолоформальдегидной смолы для получения пенопласта использовали продукт первичной новолачной конденсации 1 моль фенола и 0,7 моль формальдегида s присутствии бензолсульфокислоты в качестве катализатора (при рН

0,42) и г:: следующей резальной конденсации с добавлением 0,55 моль формальдегида и окиси кальция до рН 8,65..

Готовая новолачно-резольная смола имела суммарное молярное отношение формальдегида к фенолу 1,25 из них 35,6 мас, формальдегида связано в новолачной составляющей, 12,9 мас./, воды и вязкость

1.75 Па с.

Композиция для вспенивания состоит из двух компонентов, Первый компонент получали смешением 100 мас.ч. указанной смолы, 2,25 мас.ч. неионогенного поверхностно-активного вещества Реапон-4В и 1,0 мас.ч. тонкодисперсного алюминия марки ПАП, Второй компонент (кислотный отвердитель)- смешением 38,11 мас.ч. низкомолекулярной новолачной смолы (полученной при малярном соотношении формальдегида и фенола 0,7:1) 46,99 мас.ч. бензолсульфокислоты и 14.90 мас,ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получали смешением 88,06 мас.ч. первого компонента с 11,94 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение

3,5 мин, образуя пенопласт с кажущейся плотностью 43.8 кгlм и пределом прочно3 сти при сжатии 180 кПа.

1772115

Пример 8, В качестве фенолоформальдегидной смолы для получения пенопласта использовали продукт первичной новолачной и последующей резольной конденсации по примеру 6, Композиция для вспенивания состоит из двух компонентов.

Первый компонент получали смещением 100 мас,ч. указанной смолы, 2,0 мас,ч, неионогенного поверхностно-активного вещества Неонол АФ 9 — 10 ТУ 38 — 103-625-87 и 0,75 мас.ч, тонкодисперсного порошка алюминия марки ПАП, Второй компонент (кислотный отвердитель) — смешением 52,17 мас,ч. низкомолекулярной новолачной смолы (полученной при молярном отношении формальдегида к фенолу 0,7:1), 36,18 мас.ч. бензолсульфокислоты и 11,65 мас.ч. ортофосфорной кислоты в расчете на условно сухие продукты.

Пенопласт получали, смешением 85,8 мас,ч, первого компонента с 14,2 мас.ч. второго компонента. Образующуюся композицию выливали в деревянную форму, где она вспенивалась и отверждалась в течение 4,0 мин, образуя пенопласт с кажущейся плотностью 35,5 кг/м и пределом прочности при сжатии 138 кПа.

Пример 9. В качестве фенолоформальдегидной смолы для получения пенопласта использовали продукт первичной новолачной и последующей резальной конденсации, по примеру G.

Композиция дл: ьсг1енивания cG :;"oèò из двух компонентов, Первый компонент получали смешением 100 мас.ч. указанной смолы. 2,0 мас.ч, неионогенного поверхностно-активного вещества Реапон-4В и 0,5 мас.ч. тонкодисперсНосо àлюмин лч марки ПАП.

Второй компонент (кислотный отвердитель) — смешением 52,17 мас,ч. нлзкомолекулярной новолачной смоль. (полученной прл малярном соотношении формальдегида и фенола 0,7:1), 36,18 мас.ч. толуолсульфокислоты и 11,65 мас,ч. ортофосфорной кислоты в расчете на условно сухие продукты, Пенопласт получали с использованием

"заливочной" машины непрерывно и, пульсного действия марки "GN-25" (производство ГДР), специально приспособл=.н:,ой д,;я этой цели, Шестеренчатыми насосами машины дозировали первый и второй компоненты в массовом отношении 6,3:1,0, образующуюся в проточном смесителе К0М5 позицию выливали B расчетном количестве в разъемную форму с внутренними размерами 100х32х5,5 см, предварительно выложенную бумагой. При температуре 25ОС в закрытой форме процесс вспенивания и от10 верждения пены заканчивался за 5 — 7 мин.

Пенопласт при однородной мелкоячеистой структуре имел кажущуюся плотность 52,6 кг/м и предел прочности при сжатии 248 кПа.

15 Технико-экономическое преимущество заявленного способа, по сравнению с известным, заключается в том, что для пенопласта, полученного предлагаемым способом, характерна на 35-150 более высокая

20 прочность, то есть в тех областях, где физико-механические свойства пенопласта являются определяющим фактором (изоляция трубопроводов, теплоизаляция легких строительнык конструкций и т.д.), появляется

25 возможность либо уменьшить расход сырья на производство 1 кубометра пенопласта за счет снижения кажущейся плотности, либо существенно повысить их прочность.

Формула изобретения

30 Способ получения пенопласта смешением жидкой фенолформальдегидной смолы, кислотного отвердителя, тонкодисперсного порошка алюминия и поерхностно-акгивного вещества с последующим вспениванием и

35 отверждением реакционной смеси, о т л ич а ю шийся тем, что, с целью улучшения структуры пенопласта и повышения механической прочности, в качестве фенолформальдегидной смолы используют продукт

40 первичной новолачной и последующей резольной ксчденсации 1 моль фенола с 1,21,5 моль формальдегида, в котором 25-50 формальдегида связано в новолачной составляющей, в качестве кислотного отвер45 дителя используют смесь арилсульфоновой кислоты. низкомолекулярной новолачной смо.ы с исходным малярным соотношением фенола и формальдегида 1:0,5 — 0,8.соот-. ве- твенно и ортофосфорной кислоты в

50 массовом соотношении соответственно 2547:35 — 66. 7 — 21.

1772115

10!

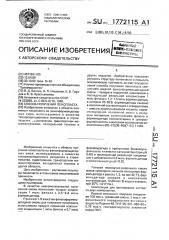

Изаесгный сппсо0

Показатель йаяпляемый

1 I .! 7

Молярное отношение формальдегида к фенолу 1,2

1,4

1,65

1,25

1,25

1,3

1,3

1,3

l,5

1,3

Массовая доля формальдегида, связанного в новолачной составляющей смолы, 42,7 29,9 25,0 50,0 35,2 3115 35,6 31,5 31,5

1,017 1,650 1,300 2,680 1,095 1,150 1,750 1,150 1,150 1,7

Динамическая влзкость смолы, Па с

Компо- Сос- Массовая нент тав доля

1 снопы, Ф 97,32

Иассовая доля неионоген» н ПДВ, Ф 1,95

1,95 2,89 2,18 1,95 1,95 2,89

0,98 1,94

1,94

0,73 0,74 0,97 0,97 0,73 0,72 0,97 0,73 0;49

0,96

Во,50 80,30 86,55 87,23 88,77 77,57 88,06 85,80 86,50 83,33

Состав

Компонент

Массовая доля низ» коиолекулярной новолачной снопы, Ф 50,20

Вдг-3 ту

6-55"

-1116-86

34,80 36,20 34,00 34,80 43,52 25,75 46,99 36,18 ° 36,18

Массовая доля ,М Р03, 4 15,00

Массовая доля ком понента 2 в компоэи ции, Ф 13,50

14,90 11,65 11,65

11,60 16,90 15,00 21,19 7,42

Время отверждения пенопласта, мин 4,5

Свой "

Втва пенопласта

4 5 3,5

4 5

3,5

Внешний вид ячеистой структуры (е разрезе) по данным виауальной оценки и

Кажущаяся плотность, кг/мз 48,6

36,3 43,8 35,5 52,6 43

62,0. 102 37,0 33,0

390 140 165 436 . 159

Предел прочности при. сжатии, кПа 186

248 I 80!

120 к - Однородмая микроячеистая без крупных каверн н раковин

+ - Неоднородная, имеются значительные воздушные "карманы"

Составитель И.Линзбург

Техред M.Ìîðãåíòàë Корректор H.Тупица

Редактор Т.Иванова

Заказ 3812 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Cocrae компо" эиции . для вспеннвания

Массовая доля по рожка алюминия

ПАП, Ф

Иассовая доля компонента 1 в комле аицни, Массовая доля арнлсульфокислоты, Ф

98,28 97,09 97,09 97,32 96,39 96,85 97,32 97,56 96,15

52,20 49,10 50,20. 35,29 .66,83 38,11 52,17 52,17 Продукт

19,70 13,45 12,,71 1,23 22,43 11,94 14,20 13,50 16,67