Способ каталитической переработки газойлевых фракций

Иллюстрации

Показать всеРеферат

Использование: нефтепереработка. Сущность: газойлевые фракции термодеструктивных процессов перерабатывают ч присутствии деалюминированного цеолита НУ в среде изобутана, н-бутана или пропана при температуре 100-300°С, атмосферном давлении. 1 табл.

COG.3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4898372/04 (22) 02.01.91 (46) 30.10,92. Бюл. N 40 (71) Грозненский нефтяной институт им. акад. М.Д.Миллионщикова (72) Т.М,Гайрбеков, С.H.Õàäæèåå, Л.Lll.Махмудова, А.К.Мановян, С.M,Ãàéðáåêîâà и

Л.А.Яндиева (56) Авторское свидетельство СССР

N1б0249,,кл. С 10 6 45/04, 1964.

Патент СССР ¹ 814282, кл, С 10 G 47./18. 1981.

И.Л,Гуревич. Технология переработки нефти и газа, ч, 1, М„Химия. 1972, с, 67.

Предполагаемое изобретение относится к нефтепереработке, конкретно к способам облагораживания низкокачественных газойлевых фракций деструктивных процессов путем снижения содержания непредельных углеводородов и температуpbl застывания и повышения цетанового числа и может быть использовано в нефтеперерабатывающей промышленности, Известен способ каталитической гидроочистки прямогонных дистиллятов в смеси с дистиллятами вторичного происхождения (крекинг, коксование) в присутствии Al-MoСо, А1-Ni-W катализаторов при давлении

2,0 — 3,0 МПа, температуре 400-440 С, циркуляции водородсодержащего газа 200-300 нм /м сырья, с расходом вводимого извне водорода на реакцию в количестве 0,250,35 мас. (% и массовой скорости подачи сырья 2 ч

Недостатками указанного способа являются необходимость разбавления дистилляiÄÄ 5U ÄÄ 1772134 Al (54) СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ГАЗОЙЛЕВЫХ ФРАКЦИЙ (57) Использование: нефтепЕреработка, Сущность: газойлевые фракции термодеструктивных процессов перерабатывают я присутствии деалюминированного цеолита

НУ в среде иэобутана, н-бутана или пропана при температуре 100-300 С, атмосферном давлении. 1 табл. тов вторичного происхождения прямогонными фракциями, высокие температуры, давление и циркуляция расходование дорогостоящего водорода, что обуславливает вы- 2 сокие энергозатраты процесса.

° иаЪ

Наиболее близким к предполагаемому изобретению (принят за прототип) является способ каталитической переработки газойлевых фракций нефти с температурой кипе- Э ния 150 — 530 С; в -котором с целью повышения качества целевых продуктов () сырье вводят в реакционную зону в смеси с ф, 5,0-50.0 Mac. $ изооутана и процесс пооводят при.температуре 200-500 С. и давлении водорода 1,5 — о.О За1а. При этом используют.

° мЪ платина- или палладийсодержащигу катализатор, носитель которого — морденит в водородной форме — имеет соотношение

SiOz:А!20з, равное 8-100. Выход целевого продукта составляет 72 — 94 мас.,ь, в зависимости от исходного сырья, Температура по1772134 мутнения газойлевых фракций понижается от +4 до — 36 С.

Недостатками указанного способа— прототипа являются ограниченная сырьевая база за счет переработки исключительно прямогонного сырья. невозможность переработки в данных условиях газойлевых фракций вторичного происхождения вследствие быстрой дезактивации смолистыми соединениями катализатора, промотированного дорогостоящими металлами, использование высоких давлений и температур, а также циркуляции и расходование дефицитного водорода, что ведет к высоким знергозатратам и не дает возможности получать качественные газойлевые фракции (с высоким цетановым числом и низкой температурой застывания) иэ газойлевых фракций термодеструктивных процессов, Целью изобретения является расширение ресурсов сырья для получения качественных дизельных фракций и упрощение технологии процесса, Поставленная цель достигается тем, что в известном способе каталитической переработки газойлевых фракций при повышенной температуре путем контактирования их с цеолитом в среде углеводородного газа в качестве исходного сырья берут гаэойлевые фракции термодеструктивных процессов, и процесс проводят на деалюминированном цеолите НУ при температуре 100 — 300 С и атмосферном давлении, Сравнительный анализ предлагаемого способа и прототипа показывает, что общими признаками обоих способов являются применение в качестве катализаторов цеолитов и разбавление перерабатываемого сырья углеводородным газом (изобутаном).

В отличие от прототипа, в заявляемом способе применяется сырье вторичного происхождения — газойлевые фракции термодеструктивных процессов, характеризующиеся высоким содержанием непредельных углеводородов, обуславливающих низкую химическую стабильность, что не позволяет использовать данную фракцию как качественное дизельное топливо.

Новым в заявляемом способе является и использование деалюминированного цеолита НУ, не содержащего дорогостоящих металлов, отсутствие дефицитного водорода в процессе, проведение процесса при относительно низких температурах 100300 С и атмосферном давлении в среде углеводородных газов, таких, как изобутан, н-бутан или пропан.

Вся указанная совокупность признаков является существенной, обеспечивает до25 продукт трудно десорбируется с поверхности катализатора, а при более высокой тем30 пературе (выше 300 С) вследствие крекинга

45

55

20 стижение поставленной цели и обеспечивает соответствие заявляемого способа критерию "новизна".

При проведении патентных исследований не были выявлены признаки, сходные с новыми признаками предлагаемого способа, что свидетельствует о существенных отличиях заявляемого способа от известных технических решений.

В качестве сырья процесса (одинаковое для всех приведенных ниже примеров) используют не содержащую серу легкую газойлевую фракцию термокрекинга, выкипающую в пределах l85-285 С и содержащую, мас.%; 15.6 ароматических, 38,3 непредельных и 46.1 — парафиновых углеводородов. Цетановое число, рассчитанное по методике, для сырья составляет 51 пункт.

Температура застывания сырья — 53 С.

В качестве катализатора заявляемого способа используют деалюминированный термопаровым способом цеолит НУ с молярным отношением SiOz/AlzOa, равным 22 и 44.

Выбранный интервал рабочих температур 100-300 С наиболее предпочтителен. т.к, при температуре ниже 100 С целевой исходного сырья происходит значительное облегчение фракционного состава что снижает выход и цетановое число целевого продукта, Заявляемый способ реализуют следующим образом: контактирование сырья с катализатором осуществляют в реакторе со стационарным слоем катализатора при атмосферном давлении в среде углеводородного газа (изобутана, н-бутана или пропана) при 100 — 300 С, молярном соотношении углеводородный газ:сырье (3 — 20);1, Массовую скорость подачи сырья варьируют в интервале 1 — 8 ч . Продолжительность опыта 1 — 8 ч.

Катализатор — цеолит НУ (Я!Ог/АЬОэ равные 22 и 44} обрабатывают в реакторе 4 ч в токе азота при те мпературе 450 — 500 С, Активность закоксованного катализатора восстанавливают окислительной регенерацией осушенным воздухом при

450 — 500 С для НУ с ЯОг/АЬОз = 22 и 550—

600 С для НУ с SiOz/AizOa = 44 в течение 2

Ниже приводятся примеры осуществления способа, доказывающие возможность реализации заявляемого способа и достижения поставленной цели.

Пример 1. 15 г фракции 0,2=-0,5 мм катализатора НУ-22 (ЯОр/AlzOg = 22) про1772134

20

30

45

55 гревают в реакторе 4 ч в токе азота при температуре 450 С, затем охлаждают в токе азота до температуры 120 С и одновременно с сырьем пропускают изобутан. Молярное соотношение изобутан:сырье равно 3:1.

Массовая скорость подачи сырья и продолжительность опыта одинаковы для всех приведенных примеров и составляют соответственно 1 ч и 1 ч, за исключением специально оговоренного случая,.Выходдебутанизированного продукта составляет

33,5 мас., кокса — 8,5 мас.%. Содержание непредельных углеводородов в продукте составляет 2,3 мас.%, что на 36,0 мас,% ниже, чем в исходном сырье. Температура застывания продукта составляет — 55 С, что на

2 С ниже, чем у исходного сырья, Пример 2, Процесс проводят на катализаторе примера 1 при температуре

180 С и молярном соотношении изобутан;сырье, равном 13:1. Выход дебутанизированного продукта составляет 94,1 мас.%: кокса 5;9 мас.%, Содержание непредельных углеводородов снижается на 37,5 мас.%.

Температура застывания продукта — 56 С.

Расчетное цетановое число — 56 пунктов.

Пример 3. Катализатор НУ-44 (SiOz/AIzOa = 44) активировали аналогично образцу НУ-22, Процесс проводят при температуре 100 С, молярном соотношении изобутан:сырье, равном 3:1. Выход дебутанизированного продукта составляет 95,8 мас., кокса 4,3 мас.%. Содер>кание непредельных углеводородов снижается на 35,9 мас,%, Температура застывания продукта — 55 С. Расчетное цетановое число — 58 пунктов.

Пример 4. Процесс проводят на катализаторе примера 3 при температуре

200 С и молярном соотношении изобутан:сырье; равном 3:1. Выход дебутанизированного продукта составляет 96,4 мас.%, кокса 3,6 мас,%. Содер>кание непредельных углеводородов ьнижается на 31,8 мас.%.

Температура застывания продукта — 55 С.

Расчетное цетановое число — 63 пункта.

Пример 5, Процесс проводят на катализаторе примера 3 при температуре

300 С и молярном соотношении изобутан:сырье, равном 3;1, Выход дебутанизированного продукта составляет 96,8 мас.%, кокса 3,2 мас,%, Содержание непредельных углеводородов снижается на 37,9 мас,%.

Температура застывания продукта — 61 C.

Расчетное цетановое число 54 пункта.

Пример 6. Процесс проводят на катализаторе примера 3 при температуре

300 С, массовой скорости подачи сырья 2

-1 ч и моля рном соотношении изобутан:сырье, равном 3:1, Выход дебутанизированного продукта 98,6 мас.%, кокса 1,4 мас.%. Содержание непредельных углеводородов снижается на 36 мас.%. Температура застывания продукта -58 С, Расчетное цетановое число — 53 пункта, Пример 7, Процесс проводят на катализаторе примера 3 при температуре

300 С и малярном соотношении н-бутан:сырье, равном 3:1. Выход дебутанизированного продукта составляет 96,0 мас,%, кокса 4,0 мас.%. Содержание непредельных углеводородов снижается на 37,9 мас. .

Температура застывания продукта — 61 C.

Расчетное цетановое число 58 пунктов.

Пример. 8, Процесс проводят на катализаторе примера 3 при температуре

ЗОООС и молярном соотношении пропан;сырье, равном 3:1.

Выход депропанизированного продукта составляет 94,7%, кокса 5,3 мас,%. Содержание непредельных углеводородов снижается на 37,2 мас.%. Температура застывания прорукта -60 С. Расчетное цетановое число 54 пункта.

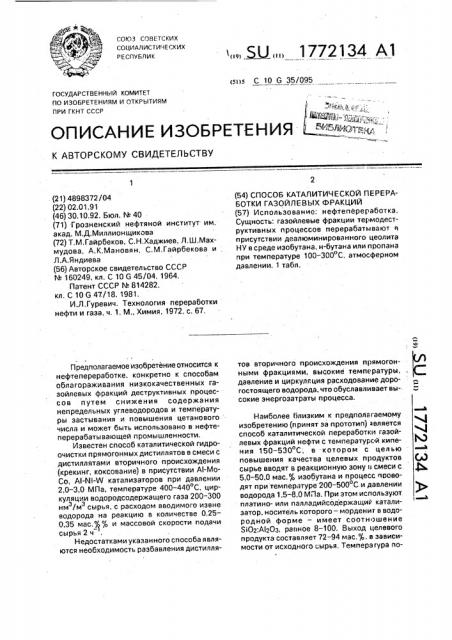

На основании приведенных примеров, которые сведены в таблицу, можно сделать вывод о следующих преимуществах заявляемого способа по сравнению с прототипом:

Расширяется сырьевая база производства качественных дизельных фракций за счет вовлечения в переработку легкой газойлевой фракции термодеструктивных процессов.

Способ позволяет проводить процесс при пониженных температурах (100-300 С) и атмосферном давлении в отсутствии водорода, что ведет к упрощению технологии процесса.

Способ позволяет получать более высокий выход целевого продукта 94-99 мас.% (в прототипе 72-94 мас.%), Способ позволяет получать облагороженный продукт с пониженным содержанием непредельных углеводородов 0,4 — 6,0 мас.% (в исходном сырье — 38,3 мас,%).

Способ позволяет получать облагороженный продукт с улучшенными ниэкотемпературными свойствами — температура застывания пони>кается с — 53 С до -58 С и повышенным цетановым числом — 54-58 против 51 у исходного сырья.

Формула изобретения

Способ каталитической переработки газойлевых фракций в присутствии цеолитного катализатора при повышенной температуре в среде углеводородного газа, отличающийся тем, что. с целью расширения ресурсов сырья и упрощения технологии процесса, в качестве сырья используют гаэойлевые фракции термодест1772134

100-300 С, атмосферном давлении и в качестве углеводородного газа используют изобутан, нормальный бутан или пропан. руктивных процессов, в качестве катализатора используют деалюминированный цеолит НУ, процесс проводят при температуре

Теилература, ° с конс

Пример

Услоаил лроцесса

Отноеение углеводе родимо

Раа-СмРЬЕ

Омнодм лродунтоа, нас;Ф

Расчет» ное це» ноаое число наталиэатор раабааитель инднид лродукт

Ну-ггт

«ll ну-44

«l l»

I °

II н-бутан лролан

+ - число S1.0А1тоу

Составитель Л,Махмудова

Редактор Т.Горячева Техред М.Моргентал Корректор С.Лисина

Заказ 3813 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 мэобутам н

lt

II

Il

311

13:!

3!!

Эз!

Эз!

3:!

3:1

3:!

1го

18о

1ОО

Эоо

3оо

Пассоаал скорость лодачи серна, ч!

1

1

2

Продолиитель"

IIOCt Ь олмта, ч

93,5 6,5

94,1 5,9

95,8 4,2

96,4 3,6

96 8 3,2

98,6 1,4

96.,0 . 4,0

94,7 5,3

Содериа иие мелредельннн углеводе родое е ииднои нь» талиааторе

no O.ч . иас. 2

2 3 о ° 8.

2,5

6,5

0,4

2,3

0,4

1,1О

-55

-56

-55

-55

-61

-58

-6l

-60

58

56

58

63

54

53

58