Моющая композиция для очистки металлической поверхности перед фосфатированием

Иллюстрации

Показать всеРеферат

Сущность изобретения: моющая композиция для очистки металлической поверхности перед фосфатированием содержит моноалкиловые эфиры полиэтилен гликоля на основе первичных жирных спийтов фракции 3-8%, алкилсульфаты первичных спиртов фракции Cio-Cie 2-7%, триполифосфат натрия 5-35%, пирофосфат натрия 10-35% и кальцинированную соду до 100%. 2 табл.

СОЮЗ СОБЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s С 11 D 1 830 C

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСК0МУ СВИДЕТЕЛЬСТВУ (21) 4813057/04 (22) i 2.04.90 (46) 30.10.92. Бюл. ¹ 40 (71) Научно-исследовательский институт с опытным машиностроительным заводом

Научно-производственного объединения

"Спектр" (72) АД.Карасева, Л. Ф. Донская, M. С. Акимова, Т.В.Драченина, В.Г.Дорошенко, Л.M.Ãàâðèëþê, А.М.Елисаветский, B.Ï.×åпурченко, А.Ф,Мусин, В.M.Ëeãåçà и

Н.Н.Федорова (56) ТУ 38.107-38-80.

ТУ 113-12-45-1-88.

Изобретение относится к моющим композициям для очистки металлической поверхности перед фосфатированием с последующим промасливанием или окрашиванием и предназначенным для применения методом окунания.

Композиция должна удовлетворить следующим требованиям: иметь хорошую моющую способность в жестких условиях применения методом окунания, особенно к трудноудаляемым маслам, в частности, смазке "Литол-24" по

ГОСТ 21150 — 75, либо к застарелым минеральным маслам на металле в состоянии поставки; способность формированию качественного фосфатного слоя с высокими защитными свойствами.

Известен моющий состав Лабомид-203, содержащий кальцинировайную соду, триполифосфат натрия, жидкое стекло (40,, Ы„, 1772148 А1 (54) МО1ОЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ПЕРЕД ФОСФАТИРОВАНИЕМ (57) Сущность изобретения: моющая композиция для очистки металлической поверхности перед фосфатированием содержит моноалкиловые зфиры полизтиленгликоля на основе первичных жирных спиртов фракции С1о-С22 3-8%, алкилсульфаты первичных спиртов фракции С о-С в 2-7, триполифосфат натрия 5-35;ь, пирофосфат натрия 10 — 35 и кальцинированную соду до 100 . 2 табл. ный раствор силиката натрия) и смесь поверхностноактивных веществ.

Недостатком состава является то, что силикат натрия отрицательно влияет на свойства фосфатного слоя (увеличивается . с размер кристаллов, неравномерность и несплошность). Ь3

Наиболее близким к заявляемой композиции является состав, содержащий кальцинированную соду, пирофосфат натрия, Со тринатрийфосфат и сульфонол, Недостатком композиции является низкая моющая способность по отношению к трудноудаляемым смазкам. ей

Неполное удаление смазки с поверхности деталей приводит к резкому ухудшению качества фосфатного слоя, его несп lolUHoсти и плохой адгезии к поверхности металла.

Цель изобретения — повышение моющего действия композиции Ilo отношению к

1772148 трудноудаляемым смазкам и качества фосфатного слоя.

Поставленная цель достигается тем, что моющая композиция для очистки металлической поверхности перед фосфатировани- 5 ем, содержащая кальцинированную соду, пирофосфат натрия и поверхностно-активное вещество, дополнительно содержит триполифосфат натрия и в качестве поверхностно-активного вещества она содержит 10 алкилсульфаты первичных спиртов фракции

C>p — С1в и моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов фракции С1о-Czz при следующем соотношении компонентов, мас. : 15 моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов фракции Cip — С22 3 — 8 20 алкилсульфаты первичных спиртов фракции Сю-Сщ 2 — 7 триполифосфат натрия 5-35 пирофосфат натрия 10 — 35 25 кальцинированная сода до 100

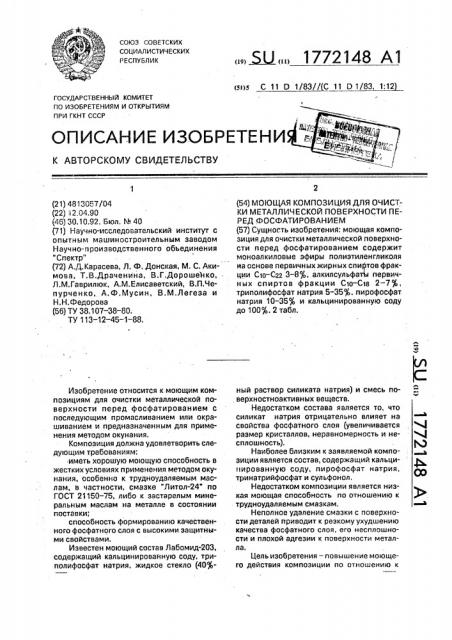

Такая композиция обладает повышенной моющей способностью по отношению к трудноудаляемым смазкам типа "Литол-24" 30 или застарелым минеральным маслам, способствует получению равномерного мелкокристаллического фосфатного слоя с более высокой коррозионной стойкостью, Возврат деталей на повторное фосфатирование 35 уменьшен с 90 до 10 — 15%, В табл,1 приведены рецептуры предлагаемой и известной композиции, испытанные при очистке металлической поверхности.

Композицию готовят следующим обра- 40 зом.

Щелочные компоненты в количестве, соответствующем рецептуре, подают в горизонтальный шнековый смеситель, перемешивают их до получения однородной 45 массы и, продолжая перемешивание в шнеке, напыляют на смесь разогретые поверхностно-активные вещества.

В приведенных рецептурах синтанол

ДТ вЂ”,7, синтанол ДС-10 и синтанол АЦСЭ вЂ” 50 соответственно моноалкиловые эфиры полиэтиленгликоля на основе первичных жирных спиртов фракции С о — C1g с 7 группами окиси этилена, .фракции С1о-С1а с 10 группами окиси этилена и фракции С10-С2ь 55

Рабочие растворы готовят из расчета 30

r композиции на 1 л воды.

Пример конкретного выполнения. Образцы иэ холоднокатаной стали 0,8 КП и алюминиевого сплава ЛМг-6 обрабатывают методом окунания на лабораторной установке с постоянным перемешиванием раствора сжатым воздухом по следующей технологии.

1. Обезжиривание рабочими растворами, приготовленными из композиций, состав которых приведен в таблице. при температуре 70 С в течение 5 мин.

2. Промывка холодной водой в течение

5 мин.

3. Активирование в составе АФ-1 (ТУ

6-09-4562 — 87) концентрацией 1 г/л при температуре 22ч-3 С в течение 5 мин, 4. Фосфатирование в растворе КФ-3 (ТУ 113 — 25-35 — 88) концентрацией 7,2% при температуре 50-55 С в течение 5 мин, 5. Промывка в холодной воде в течение

5 мин.

6. Сушка при температуре 110-120 С в течение 10 мин.

Для примеров табл.1 с результатами испытаний, отмеченными звездочкой, перед активированием проводят травление в 20%ной серной кислоте при температуре 20 С в течение 5 мин, после чего образцы промывают холодной водой.

Моющую и травящую способность, массу фосфатного слоя определяют гравиметрическим методом.

Размер кристаллов фосфата определяют по снятым репликам с помощью микроскопа БМ вЂ” 2 при 200-кратном увеличении.

Внешний вид фосфатного покрытия оценивают визуально по пятибалльной системе: — отсутствие сплошности слоя, наличие коррозии на 80 — 90% поверхности после сушки слоя, крупные и/или мелкие кристаллы на поверхности, балл 1; — то же, наличие коррозии на 30 — 50% поверхности, балл 2; — то хсе, наличие коррозии на 10-15% поверхности, балл 3; — сплошной, беэ коррозии фосфатный слой, крупно- и среднекристаллический (2580 мкм), балл 4;

-то же, очень мелко- и мелкокристаллический (2,5 — 25 мкм), балл 5.

Для коррозионных испытаний зафосфатированные образцы промасливают Укринолом 1 и высушивают, .Корроэионные испытания проводят в гидростате при относительной влажности 90+5% и температуре

40 С в течение 7 ч при отключенном обогреве в течение 17 ч.

Кроме того, оценивают коррозионную стойкость по методу Акимова (ГОСТ 9.302-79).

Корроэионную активность моющих композиций определяют в гигростате. Стальные образцы обрабатывают моющими композициями и без промывки, что имитирует условия межоперационного хранения деталей, помещают в гигростат, где выдерживают при относительной влажности 90 -5% и 5 циклически иэменя ощейся температуре: 7 ч — при 40 С, 17 ч — при отключенном обогреве (табл.2), Анализ результатов, приведенных в табл.1, показывает, чта предлагаемая 10 композиция при более низкой щелочности обладает более высокой моющей способностью, чем известные, и более равномерно удаляют загрязнения с поверхности, что подтверждается более низкой 15 ошибкой определения.

Композиция с завышенным количеством алкилсульфатов первичных спиртов (вар.9) является пастообразной, а не порошкообразной и требует для упаковки другой 20 вид тары. Кроме того, у этой композиции меньше моющая способность по отношению к застаревшим смазкам на металле в состоянии поставки.

При суммарном содержании ПАВ в 25 предлагаемой композиции менее оптимального количества {10 мас.%) эмульсия неустойчива, увеличение содержания ПАВ более 10 мас.% не приводит к улучшению свойств композиции. 30

Фосфатные слои, образующиеся на образцах, обезжиренных предлагаемой композицией, являются более равномерными, с меньшим размером кристаллов и меньшей 35 массой, при этом обладают большей коррозионной стойкостью. Масса стравленого металла (как стали, так и алюминия) при фосфатировании меньше, чем при фосфатировании образцов, обработанных извест- 40 ными моющими композициями, Замена синтанола ДТ-7 на синтанол

ДС-10 или АЦСЭ не приводит к снижени1а моющей способности и резкому снижению свойств фосфатного слоя, однако несколько 45 ухудшается его внешний вид, Наилучшие результаты по коррозионной стойкости показали фосфатированные образцы с обеэжириванием моющими композициями по вариантам.4, 11, наблюдается 50 наименьшее пора>кение коррозией фосфатного слоя.

Как следует из результатов табл,2, предлагаемая композиция обладает меньшей коррозионной активностью по сравнению с известными. Так, образцы обработанные состава ., ФОС, через 3 суток испытаний в гигростате полностью покрыва отся ржавчиной. Через 15 сут у образцов, абработгннь.х

Лабомидом-203 67,5% поверхности покрыто ржавчиной, а у образцов, обоаботанных предлагаемой композицией — 37,5%.

Таким образом, по сравнению с известной предлагаемая композиция обладает большим моющим действием по отношению к трудноудаляемым смазкам, а также обеспечивает повышение качества фосфатного слоя, Кроме того, предлагаемая композиция является универсальной, может быть применена для очистки цветных металлов (ал оминия, меди и их сплавов) перед окрашиванием.

Формула изобретения

Моющая композиция для очистки металлической поверхности перед фосфатированием, содержащая кальцинированну1о соду, пирофосфат натрия и поверхностноактивное вещества, отличающаяся тем, что, с цель1о повышения моющего действия по отношению к трудноудаляемым смазкам и качества фосфатного слоя, композиция дополнительно содержит трипалифосфат натрия и в качестве поверхностно-активного вещества алкилсульфаты первичных спиртов фракции С1о-С1з и г1оноалкиловые эфиры палиэтиленгликаля на основе первичных жирных cllMpTGB фракции С10-С22 при следующем соотношении компонентов, мас.%: монаалкилавые эфиры полиэтиленгликаля на основе первичных жирных спиртов фракции С1о — С22 3-8; алкилсульфаты первичных спиртов фракции С1о-С1в — 2-7; трипалифосфат натрия— 5 — 35; пирофосфат натрия— 10 — 35; кальцинированная сода — до 100.

1772148

Таблица!

Компонент

Содаомание, нас.2

I ) I 1

5 6 7 8 9 10 11 12

13 14

-Г

203 1 (прото>ип1

50 35

1 2 3

30 30

15 IS

Сода кальцимироваинзя

23 45 45 50

65 30 30 30

2 15 15 IS

40 10 35 30 iS 40 35 SO

35 40 20 10

50 45

10 30.

30 15

65 . 60

5 25

20 5

Пирофосфат натрия

ТР>кюлнфосфзт катря

5 б 7 8 99 3 Э 25 5 8

0,1 2 5 3

7 S 4 Э 2 I 1

2,5 5 8

99. 8 5

Суп ьфонол

Кидкоа стекло

Натрий фосфорный трехзанецемный

Водороднмй »экаэатель рН

1(апач ность, уел. точки

l0 6

25 5

10,7

28,7

i0,7

29,8

Нагнал cflo - Образцы замнрен собность,2 >я>о в состоянии поставки 84,723,3

76 425»4 66,3 73.4 74 5 85,222,4

75,6 73,4 76,8 68,8 53,8 73,2 72 5

Образцы со сиез» кой п14>тол-24" (ГОСТ 21150-75) 85,3 83,4

48.4 57,8

i6.8 23>3

90,625,6а

34,9т0;9ь

I9,82I,5

160э25

20-40э

З,оз

80 5 77 2 75 4 86 5 84 2

48.9 49,6 5418 40,3 46,9

16,9 17,4 18,4 16,1 20,9

83, 1 96.820.9

I(7>3 48,6 27 021,8а

15,5 17.4 13,021,0е

137,0 11,0

12-25 5 15 5-Iов

4,5 4,5 4,5

97,2 86,9

55,1 48,3

l7.3

65,229,6

33,420,8

17,1ег,г

I45,3212>3

20-30 з

3,0

Нэссз слоя,игlдмэ

Насев отравлен>юго нетапла, иг/ди*

Раэ»ер кристаллов,нкн

10 15 15 25 10-40 5 1010 30

4D4,0 40 40 40

10 20 745

4.5 Э,О го-45 15-30

3 5 4,D

Свойства фосфатных своев

Писаний вид,бэппы.

Корро- Пронзсленмзя зион поверхность ныа перед испита" испм- нияии,следы тания коррозии

Омуль- Энульсю> с»» устойчива маус тойчиеа нвт иет нет нет нвт нзт наг нет нет нат нет а гигро- После испытзстате иий в течение 21 сут.>точки коррозии

8 6 / 9 на 204 10 2 пподзд»

34 гl 6 3

Корроэмониая стойкость по методу Акимова, с 1721,7

42»,6

182 I

Перед @>сфзтирозэинен роэаедечо травление ю«««««««м и > ю ° «эи ю>ь юю юю ««ю«

Коррозия, Ф

> ° «>

2 сут 3 сут 8 сут 15 сут

> ««««>» «««ю«» >

Начальное состояние поверхности

Композиция

«>»

Поверхность чистая, без следов коррозии . 2(,0

Заявляемая композиция (I3a р. /3, табл. 1) 37,5

67,5

10О

16,2

35,0

То же

: 3(абоми 203

Редактор

Заказ 3814 Тираж Подписное

БНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4!5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Алммлсупьфзтм лервнчимх сливов фракц«> С, -C>D

ПАВ Нэноапкиловые Сиитанол зфирм поли- ДТ-7 этиленглико- Пюакций лл на основе С„-С,э первичных

° юрных слир- Сннтанэп тов фракции ДС-10

С -Ств фракции

Сьэ С>6

Смита кол

АЦСЭ

1йэакцнн

С, -С

Таблица 2

Поведение обезжиренных в различных композициях образцов в зависимости от состава мокщей композиции при экспозиции в гигростате

Составитель Н, Серемина .

Техред M.Ìoðãåèòàë Корректор Л. ©иль