Спеченный материал на основе железа

Иллюстрации

Показать всеРеферат

Материал предназначен для покрытия или изготовления деталей машиностроительного назначения, работающих в условиях абразивного износа и одновременно подвергающихся высоким контактным и ударным нагрузкам. Материал содержит, мас.%: углерод 3,0-3,5; хром 20,0-24,0; кремний 0,6-1,1; марганец 0.6-1,2; никель 1,5-2,0; вольфрам 0,2-0,4; молибден 0,08- 0,15; титан 0,5-1,8; иттрий 0.3-0,5; железо - остальное. Свойства сплава следующие: твердость 55-59 HRC, износостойкость 2,42-2,51 Е. 1 табл.

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)э С 22 С 33/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОП И САН И Е И ЗОБ РЕТЕ Н И Я

3,0-3,5

20.0-24,0

0,6-1,1

0,6 — 1,2

1,5-2Л

0,2-0,4

0,08 — 0,15

0,5-1.8

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21} 4909931/02 (22) 04.12.90 (46) 30.10.92. Бюл. М 40 (75) B.À. Демченко, А.М. Дубравин, Ю.А.

Ильин, В.В, Маликов и В.M. Осипов (56) ГОСТ 21448-75. Порошки из сплавов для наплавки, (54) СПЕЧЕННЫЙ МАТЕРИАЛ HA ОСНОВЕ

ЖЕЛЕЗА (57) Материал предназначен дпя покрытия или изготовления деталей машиностроиИзобретение относится к области порошковой металлургии, в частности к спеченным материалам на основе железа, которые могут быть испопьзованы для rloкрытия или изготовления деталей машиностроительного назначения, работающих в условиях абразивного износа и одновременно подвергающихся высоким контактным и ударным нагрузкам.

Известен спеченный материал на основе железа, содержащий углерод, хром, никель и медь, который используется в узлах трения при больших ударных нагрузках.

Однако, этот материал в условиях абразивного износа имеет низкую стойкость.

Наиболее близким к предполагаемому является спеченный антифрикционный материал на основе железа, имеющий следующий состав, мас.%:

Углерод 3,5-4,5

Хром 25-28

Кремний 1 — 2

Марганец 0,8-1,5

Никель 1.5-2,0

Вольфрам 0.2-0,4 32 1772201 Al тельного назначения, работающих в условиях абразивного износа и одновременно подвергающихся высоким контактным и ударным нагрузкам. Материал содержит, мас. : углерод 3,0-3,5; хром 20,0 — 24,0; кремний 0,6-1 1; марганец 0,6 — 1,2; никель

1,5-2,0; вольфрам 0,2-0,4; молибден 0,080,15; ти ан 0,5-1,8; иттрий 0,3 — 0,5; железо— остальное. Свойства сплава следующие: твердость 55-59 HRC. износостойкость

2,42-2,51 E. 1 табл, > ф»

Ъг

Молибден 0,08-0,15

Железо Остальное

Недостатком известного материала является то, что он обеспечивает высокую абразивную стойкость только в условиях умеренных ударных нагрузок.

Целью изобретения является повышение стойкости при абразивном износе с одновременным действием высоких контактных и ударных нагрузок.Поставленная цель достигается тем, что Я в спеченном материале на основе железа, С) содержащем углерод, хром, кремний, мар- в ганец, никель, вольфрам и молибден, дополвительно включены титан и иттрий при следующем соотношении компонентом, мас. :

Углерод

Хром

Кремний

Марганец

Никель

Вольфрам

Молибден

Титан

1П2201

3 — 3,5

20-24

0,6- 1, i

0,6-1,2

i 5 2,0

- 2 0<. я 0 1Г

<".5 — 1,8

0,3-0,5 остальное. вол ь<еоам. 1 8;-) И 0 С С Ч т:.:,Таи ит рий железО

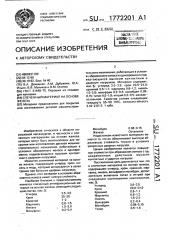

Образец

|Состав спеченного материала, мас, Твердость, HRC И

4—

2 3 4 носостои

И звестный (и

,Óãë8ðîä — 3.2:

, Êp8ì Hèé — 1.0: Никель — 1,8; Молибден — 0,11:

Иттрий — 0,4 Углерод — 3,3; Кремний - 1,0: Никель — 1,8; !

Молибден — О."; Иттоий — 0,5 Углерод — 3,3: ,Кремний — 1,1; ! <-1икель — 1.8:

Мг2либден --0,14: Игтрий -0.3 рототип)

XP0I — 21,2

Марi анец 1, I

Вольфрам — 0.2

Титан — 1,5

Хром — 21,0

Марганец — 1,1

Вольфрам — 0,3

Титан -- 1,8

1. а

Хр - 240

Марганец -- 0 7

Вольфрам — 0.2

Титан — 0,5

Иттрий 0,3- 0,5

ЖЕЛЕЗО Остальное

Материал получают методом пооошковой металлургии, Порошковый состав наносили толщиной 5 мм на образцы из стали 20

ГФЛ и спекали на. режиме индукционной наплаеки; анодное напряжение 8 КБ, анодный ток — 4,5 А, сеточный ток 0,9 А.

Сравнительные свойства известного и предполагаемого материалов приведены в таблице. Коэффициент относительной износастойкости (Е) определяли на модернизированной машине .типа ХЧ-Б. Торцовая поверхность диска трения была выполнена в виде кулачка с углом подъема, который обеспечивал изменения д".Вленля на образцы эа один оборот от 0.4 МПа да 7,5 МПа и энергию удара при сходе образца с кулачка — 12,0 Дж. В качестве эталона использовали образцы из закаленной стали 45 с твердостью 47 HRC. Время испытания каждого образца 10 мин, при скорости скольжения 5,8 мlс и частоте ударов 560 в минуту, В ходе испытания в зону контакта образцов с диском трения непрерывна подавался абразивный порошок с размером зерен 60 — 80 мкм.

Как следует из приведенных данных, предлагаемый материал (образцы 2., 3, 4) обладает более BblcoKGUI износостайкостью, что можно объяснить влиянием иттрия на повышение дисперсности каобидое титана и равномерности их распределения в твердом растворе. При увеличении содержания титана и иттрия свыше заявленных соотношений (образец 5). показатели износостойкости снижаются за счет появления в струк уре KG2lîíèÉ крупных карбидных включений титана, е результате чего в механизме износа начинает преобладать поверхностное ударное сoïpoòèâëåíè8, 5 Снижение содержания титана и иттрия за пр8делы Заявленных соотношений умень шает твердость структурных составляющих сплава, что сказывается на е o абразивной стоЙкости, 10 Использование заявляемого изобретения позволит паВысить да 30 уо cToAKocTb деталей машиностроительного назначения, которые работают в у".ловия-., абразивного износа с Одновременным дейстВием ВысО

15 ких контактных и ударных нагрузок.

Формула изобретения

Спеченный материал на основе железа, содержащий углерод, хром, кремний, марга20 нец, никель, вольфрам и молибден, о т л и ч а ю шийся тем, что, р целью повышения стойкости при абразивном износе и одноВ08меннам д8йствии ударных нагрузок, Он дополнительно содержит титан и иттрлй

25 прл следующем соотношении компонентов, мас. 7: углерод храм кремнлй

30 марганец

ННК8ГЬ

1772201

Продолжение таблицы

Составитель Г.Лукина

Редактор Б.Федотов Техред M.Ìîðãåíòàë Корректор H.Кешеля

Заказ 3816 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101