Способ получения тонких ацетилцеллюлозных нитей

Иллюстрации

Показать всеРеферат

Испольозование: текстильная промышленность . Сущность изобретения: исходную диацетатную нить обрабатывают парами бинарного модификатора нитрометан-вода в соотношении (1:9}-(9:1)- Затем осуществляют поверхностное омыление в парах 10%- ного водного аммиака при 50-90°С в замкнутом пространстве до степени ацетилирования 54-54,2%. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9) ((() (s()s О 01 F 2/28

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4683058/05 (22) 25.04.89 (46) 30.10.92. Бюл. М 40 (71) Научно-исследовательский институт химии Саратовского государственного университета им.Н.Г.Чернышевского (72) Г.Н.Тимофеева, И.В.Федусенко, В.П.Л озгачева и З,Д.Тул ьгук (56) 1. Авторское свидетельство СССР

ЬЬ 872611, кл. 0 06 M 5/16, 1981.

2. Авторское свидетельство СССР

М 1330221, кл. D 01 F 2/28, 1985 — прототип.

Изобретение относится к получению искусственных нитей с заданными свойствами, которые могут быть применены в текстильной промышленности, Для улучшения потребительских свойств ацетатные нити подвергают частичному поверхностному омылению (I). Обычно для этого используют омыляющую ванну, состоящую в основном иэ щелочи и ряда других компонентов. Такая омыляющая ванна применяется для обработки волокон непосредственно в жидкости, она быстро загрязняется и трудно регенерируется. . Время омыления, как правило, составляет

2-2,5 мин.

Известен способ получения тонких ацетатных нитей путем удлинения их в парах нитрометана и воды (1:9)-(9:1) для закрепления структуры использовали способ поверхностного омыления удлиненных нитей в жидкой омыляющей ванне в течение 2 минут (2).

Недостатком данного способа является длительность процесса и трудоемкость процесса регенерации омыляющей ванны. (54) СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ АЦЕТИЛЦЕЛЛЮЛОЗНЫХ НИТЕЙ (57) Испольозование: текстильная промышленность. Сущность изобретения: исходную диацетатную нить обрабатывают парами бинарного модификатора нитрометан-вода в соотношении (1:9)-(9;1). Затем осуществляют поверхностное омыление в парах 10%ного водного аммиака при 50-90 С в замкнутом пространстве до степени ацетилирования 54-54,2%. 1 табл.

Цель изобретения — интенсификация процесса получения тонких ацетилцеллюлозных нитей при сохранении их исходной прочности.

Поставленная цель достигается тем, что поверхностное омыление нитей осуществляют в парах 10%-ro водного раствора аммиака при 50 — 900С в замкнутом пространстве до степени ацетилирования, равной 54,05 — 54,15.

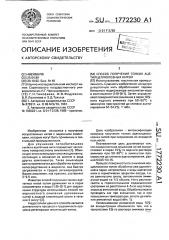

Процесс поверхностного омыления осуществляется путем обработки уже удлиненной в парах нитрометана и воды ацетатной нити в герметически закрытом сосуде, т.е. по замкнутому циклу, заполненном аммиачной водой на 1/3 объема. Нить располагается в горизонтальном подвешенном состоянии на расстоянии 4-5 см над поверхностью аммиачной воды. Обработку можно проводить как при комнатной, так и при повышенных температурах, вплоть до кипения аммиачной воды (табл. 1).

Использование аммиачной воды 10%ой концентрации объясняется тем, что в присутствии 5%-ro раствора аммиака омы5

30

40 ление малоэффективно, а применение аммиачной воды большей концентрации, чем

10, нерационально из-за жестких условий омыления.

В качестве контрольных образцов использовали готовые ацетатные нити, сформованные сухим способом формования в производственных условиях, с линейной плотностью 11,1 и 6,7 текс, физико-механические характеристики которых соответственно следующие: разрывная прочность—

8,8 сН/текс и 8,9 сН/текс, степень замещения 54,51% и 54,47% связ. уксусной кислоты. Для получения тонковолокнистых нитей их самоудлиняют в парах нитрометана и воды (2;8) в условиях комнатных температур. После удлинения до 180-200% ихлинейные плотности уменьшаются почти в 2 раза.

Эти тонкие нити приобретают прочность соответственно меньшую — 5,0 — 5,9 гс/текс и

3,9-4,1 гс/текс. Использование в качестве омыляющего 10%-го раствора аммиачной воды при повышенных температурах восстанавливает прочность практически до исходнык величин, сокращает время омыления (табл, 1), упрощает и делает экологически безвредным процесс омыление ацетатных нитей.

Изобретение иллюстрируется следующими примерами конкретного выполнения.

При проведении процесса по примеру

1 — 5 использовали ацетатную нить (контрольная) линейной плотности 11,1 текс, прочность 8.9 сН/текс, удлинение при разрыве 25,3 j,.

Пример 1, Ацетатная нить линейной плотностью

11,1 текс, удлиненная в парах нитрометана и воды до 190% подвергается поверхностному омылению в парах 10%-ro раствора аммиака в условиях комнатной температуры в течение 2,5 минут. Количество связанной уксусной кислоты достигает 54,15%, прочность 8,7 сН/текс, удлинение при разрыве 12,0%.

Пример 2. удлинение 12,5%, содержание связ. уксусной кислоты 54,20%. влагопоглощение

6,9%.

Пример 4.

Ацетатная нить линейной плотностью

11,1 текс, удлиненная до 195%, поверхностно омыляется в парах 10%-ой аммиачной воды при температуре 90ОС. Омыление происходит до 54,13% связ. уксусной кислоты в течение 10 сек. Прочность составляет 8,6 сН/текс, удлинение при разрыве 13,1%.

Пример 5.

Ацетатная нить линейной плотности

11.1 текс, удлиненная до 190, поверхностно омыляется при температуре 100 С, 10 j ая аммиачная вода при этой температуре кипит.

В примерах 6-9 использовалась ацетатная нить линейной плотностью 6,7 текс, прочность — 8,8 cH/текс.

Пример 6.

Ацетатная нить линейной плотностью

6,7 текс, удлиненная в парах нитрометана с водой до 180%, частично омыляется парами аммиачной воды (10%-ой), нагретой до 50О С, Процесс омыления протекает в течение 90 сек., степень замещения составляет 54,20 связ. уксусной кислоты, прочность 8,1 сН/текс, удлинение при разрыве 13,1%, Пример 7.

Ацетатная нить линейной плотностью

6,7 текс, удлиненная до 190%, подвергается поверхностному омылению в парах 1,0%-ой аммиачной воды, нагретой до 70 С. Омыление протекает в течение 60 сек до 54,0% связ, уксусной кислоты, Прочность при этом составляет 8,3 сН/текс, удлинение при разрыве 12,5%.

Пример 8.

Ацетатная нить линейной плотностью

6,7текс, удлиненная до 200, поверхностно омыляется в парах 10%-ой аммиачной воды при 90 С. Поверхностное омыление протекает в течение 10 сек до 54,09% связ. уксусной кислоты. Прочность составляет 8,3 сН/текс, удлинение при разрыве 12,0%.

Ацетатная нить линейной плотности

11.1 текс, удлиненная до 190%, подвергается поверхностному омылению в парах аммиачной воды, нагретой до 50 С. Процесс поверхностного омыления протекает в течение 105 сек и составляет 54,1% связ, СНзСООН.

Пример 3.

Ацетатная нить линейной плотностью

6,2 текс, прочность 5,4 сН/текс, удлиненная на 180%, подвергается поверхностному омылению в парах 10%-ro аммиака при температуре 70 С в течение 25 сек. После омыленив волокно имеет прочность 8,8 сН/текс, Пример 9.

Ацетатная нить линейной плотностью

6,7текс, удлиненная до 190%, поверхностно омыляется в парах 10%-ой аммиачной воды, нагретой до 90ОС. Омыление протекает в течение 15 сек до 54,08% связ. уксусной кислоты. Прочность составляет 8,6 cH/òåêñ, удлинение при разрыве 12,3, Данные по обработке парами 10%-го водного расхаора аммиака и парами водного раствора нитрометана для осуществления процесса самопроизвольного удлинения ацетатной нити приведены а табл, 1, 1772230

Как видно из таблицы, наиболее эффективно процесс поверхностного омыления происходит при повышенных температурах

50 — 90 С, где этот процесс протекает в течение менее 2 минут, Особенно эффективно процесс поверхностного омыления ацетатной нити осуществляется при 80 — 90 С, в этом случае он протекает в течение 10-30 сек, а прочность при этом восстанавливается практически до исходных величин. В результате получаются тонковолокнистые нити, не производимые отечественной промышленностью, с частичным поверхностным омылением.

Формула изобретения

М удлиненное волокно п ри 1 ——

Омуленив !Связ. Ук-! лагосусная !погло-! твмпе-. время!прочность!Удлинение !к-та,ь !аеьив, ! ратура! с. q i кс !при разрыве,! !! омылявяая ! смесь

1 ме- удлнненпв!линейная . прочность

Pa ь !плотность1 сд/твкс ! твкс контрольное прототип 180

1. 190

54 5I . 4 8

25,Э

8,9

5,4 по А.С. СССР

1Й221

54, 12

j2,3

7j I20 87

25 I53 8,7

6,2

7,0

12,0

54, 15 пары 104-го р-ра аммиака

5,8

6,0

7,1

6,9

6,5

54, 10

54, 20

54, 13

I2,7

12 5

I3, i

105 8,6

25 8,8

10 В,о

100, I90

I80

I93.2.

3.

4.

5. смесь кипит

5,1

o,Э

6„5

6,9 о,7

54,47

54,20

54,00

54,09

54,08

25,1

j3 I

12,5

12,д

12,3 контрольное

6. 180

7. 190 д, 200

9 ° 190

53 90 8 I

70 60 8,3

Ю 10 83

90 15 д 6 пары 10ь го

Составитель Г.Тимофеева

Техред M,Mîðãåíòàë Корректор M.Têà÷

Редактор T.Èâàíîâà

Заказ 3818 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101

5,9

6,2

5,6

5,9

6,7

Э,9

3,6

Э,4

3,6

5,6

5,4

5,1

5,6 д,д

4,7

4,1

4,0

4,1

Способ получения тонких ацетилцеллюлозных нитей обработкой исходных

5 диацетатных нитей парами бинарного модификатора нитрометан-вода в соотношении 1:9-9:1 и поверхностным омылением в щелочной среде, отличающийся тем, что, с целью интенсификации процесса при

10 сохранении исходной прочности нитей, омыление осуществляют в парах 10 -ного водного раствора аммиака при 50 — 90 С в замкнутом пространстве до степени ацетил.ирования 54 — 54,2 о,