Способ получения углеродного текстильного наполнителя композиционного материала

Иллюстрации

Показать всеРеферат

Использование: изготовление углеродвысокомодульных текстильных наполнителей. Сущность изобретения: исходный жгут линейной плотности 850-13300 текс из полиакрилонитрильных нитей термостабилизируют в кислородсодержащей среде до достижения его плотности, равной 1350-1380 кг/м3, и штапелируют жгут. Непосредственно после штапелирования жгута из штапелированных волокон на пневмомехнической прядильной машине формируют пряжу. Из полученной пряжи формируют текстильное полотно с последующей его высокотемпературной обработкой в инертной среде. 1 табл.

CO)03 СОВЕТСКИХ сОциАлистических

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4841258/12 (22) 19.06.90 (46) 30.10.92. Бюл, ¹ 40 (71) Государственный научно-исследовательский институт конструкционных матЕриалов на основе графита (72) Л.Ф.Селиванова, 0,В.Полякова, А.Т.Каверов, В,И.Фролов, К.М.Лалыкина, В.А.Ивашова и Л.Г.Гаврина (56)-Патент Англии № 1587516, кл. О 04 В

1/14, опублик. 1981, (54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО

ТЕКСТИЛЬНОГО НАПОЛНИТЕЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

Изобретение относится к технологии изготовления высокомодульных текстильных наполнителей на основе полиакрилонитрильных (ПАН} волокон в виде ткани, трикотажа, нетканых материалов, являющихся армирующими наполнителями композиционных материалов, и тканей технического назначения.

Наиболее близким техническим решением является способ получения наполнителя, заключающийся в термостабилизации исходных ПАН волокон, переработке их в пряжу, формировании из пряжи трикотажного полотна и композиционного материала в виде пакета из вязаных дисков с последующей высокотемпературной обработкой композиционного материала.

Q,öHàêo этот способ имеет следующие недостатки: при получении пряжи используют клас- . сический многопереходный метод прядения с обязательной операцией предварительного аппретирования термостабилизирован„., Я „„1772241 А1 (st)s 003 0 1/00, D04 В 1/14 (57) Использование: изготовление углеродвысокомодульных текстильных наполнителей, Сущность изобретения: исходный жгут линейной плотности 850 — 13300 текс из полиакрилонитрильных нитей термостабилизируют в кислородсодержащей среде до достижения его плотности, равной 1350-1380 кг/мз, и штапелируют жгут. Непосредственно после штапелирования жгута из штапелированных волокон на пневмомехнической прядильной машине формируют пряжу. Из полученной пряжи формируют текстильное полотно с последующей его высокотемпературной обработкой в инертной среде. 1 табл. ного ПАН жгута, поскольку при отсутствии аппретирования жгута штапелированная лента не имеет связности между отдельными волокнами и на технологических переходах классического способа прядения (кардочесание, ленточные и ровничные пе- а реходы) наблюдается осыпание штапельков и нарушение целостности ленты, то есть технологические возможности этого способа невысокие; способ получения пряжи с включением Ь операции трощения позволяет получить пряжу ограниченного ассортимента — пряжу линейной плотности 176 текс (88 текс х 2).

Данных о возможности получения пряжи,@ более низкой линейности плотности (более тонкой пряжи) и, следовательно. более высокого качества по этой технологии не приводится.

Целью изобретения является повышение качества наполнителя и расширение его ассортимента и технологических возможностей способа.

1772241

Это достигается тем, что в способе получения углеродноготекстильного наполнителя композиционного материала, заключающемся в термостабилизации исходного жгута полиакрилонитрильных в кислородсодержащей среде, их штапелировании, формировании из штапелированн ых волокон пряжи и формировании из пряжи текстильного полотна с последующей его высокотемпературной обработкой в инертной среде, в качестве исходного жгута используют жгут линейной плотности 850 — 13300 текс, термостабилизацию жгута проводят до достижения его плотности, равной 1350 — 1380 кг/м, а форз мирование пряжи из штапелированных волокон осуществляют на пневмомеханической прядильной машине непосредственно после штапелирования нитей жгута, При термостабилизации ПАН волокна происходит преобразование линейной структуры ПАН в циклическую, характерную для термостабилизированного ПАН. При этом пикнометрическая плотность материала изменяется от 1200 кг/м (для исходного

ПАН волокна) до 1400 — 1450 кг/м (для волокна, прошедшего полный процесстермостабилизации). Этот процесс сопровождается уменьшением физико-механических свойств (разрывная нагрузка, удлинение, алас гические свойства, характерные для исходного

ПАН волокна) и, естественно, при этом ухудшается способность к текстильной переработке.

Необходимость получения термостабилизированного ПАН жгута с пикнометрической плотностью 1350 1380 кг/м обусловлено з следующим: — недоокисленный ПАН жгут(пикнометрическая плотность ниже 1350 кг/м ) прекрасно перерабатывается в пряжу, так как волокно еще обладает достаточно высокими эластическими свойствами, в связи с тем, что зациклизованные фрагменты не образовались во всем объеме волокна и частично сохраняется линейная структура полимера.

Из такой пряжи можно получить ткань с высокими физико-механическими характеристиками, но при последующей высокотемпературной обработке 1400 — 2000 C она сгорает, так как не получена необходимая структура волокна. способная выдержать высокую температуру (пример 4 табл.), — ПАН жгут с пикнометрической плотностью выше 1380 кг/м, для которого харак3 терно наличие большого количества зациклизованных фрагментов (что подтверждается методом электронного парамагнитного резонанса), обладает повышенными жесткостью и хрупкостью и низкими разрывными характеристиками. Переработка в

50 Применение пневмомеханического способа прядения позволяет получить пряжу, отличающуюся наличием сердечника с меньшей плотностью упаковки волокон и обвивочного слоя с большим числом воло55 кон, чем пряжа кольцевого прядения. В результате уменьшается коэффициент распрямленности волокон и повышается ворсистость пряжи.

Использование такой пряжи позволяет снизить массу наполнителя, его толщину, 10

40 пря>ку при этом затрудняется, а полученные образцы пряжи имеют низкие прочностные показатели, что делает невозможным переработку ее в текстильные структуры (и ример

5 табл.).

Интервал пикнометрической плотности термостабилизированного ПАН жгута

1350 1380 кг/мз, обеспечивающий возможность получения качественной пряжи, пригодной для дальнейшей текстильной переработки на стандартном текстильном оборудовании, и позволяющей осуществлять последующую высокотемпературную обработку текстильного наполнителя, выбран экспериментально, При этом расширяются технологические возможности способа — достаточно высокие эластичные свойства термостабилизированного жгута позволяют перерабатывать полученную из него пряжу на автоматизированных ткацких и трикотажных машинах, получая наполнители в широком ассортименте (ткани различного переплетения и трикота>к различной структуры при различной толщине наполнителя, если использовать при его изготовлении пряжу различной линейной плотности: 50 текс (25 текс х 2) и выше.

Р, предлагаемом способе получения углеродного текстильного наполнителя испогьзуется пряжа, получаемая пневмомеханическим (однопереходным) способом прядения, Однопереходный способ позволяет вь рабатывать пряжу из волокон, отличающихся повышенной хрупкостью и электризуемостью, без дополнительной обработки аппретирующими компонентами, и плохо выдерживающих многочисленные технологические переходы, характерные для традиционных, классических систем прядения. Превращение термостабилизированного ПАН жгута в пряжу осуществляется путем штапелирования неодновременным разрывом элементарных волокон жгута за счет сверхвысокой вытяжки с созданием дискретного потока волокон и формированием иэ него пряжи с использованием пневмомеханической прядильной камеры. Устройство штапелирования и пневмомеханическая прядильная камера объединены в один блок.

1772241 увеличить эастилистость, что уменьшает воздухопроницаемость при сохранении, в основном, физико-механических показателей. Это способствует повышению качества текстильного наполнителя и расширению 5 области его использования.

Для получения пряжи в качестве сырья используется ПАН жгутлинейной плотности

850 — 13300 текс, Жгут с линейной плотностью ниже 850 текс использовать нецелесо- 10 образно с точки зрения экономики производства. Также нецелесообразно при конкретном пневмомеханическом способе прядения применение в качестве сырья

ПАН жгута большей (от заявленной) линей- 15 ной плотности, так как он будет обладать значительной неравномерностью физикомеханических показателей, что обусловлено неравномерностью прогрева толстого жгута на стадии термостабилиэации. Свой- 20 ства пряжи и соответственно текстильного наполнителя находятся в прямой зависимости от физико-механических показателей термостабилизированного ПАН жгута, Пример. ПАН жгут линейной плот- 25 ности 850 текс (ТУ 6-12-5757604-9-89) подвергают термостабилизации в кислородсодержащей атмосфере при температуре 220 С до получения пикнометрической плотности волокна 1370 кг/м". Жгут перера- 30 батывают в одиночную пряжу линейной плотности 25 текс и более пневмомеханическим способом прядения. Для уравновешивания структуры одиночная пряжа складывается в два конца при совместном 35 подкручивании в сторону, противоположную первоначальной крутке, до получения. пряжи линейной плотности 50 текс и более.

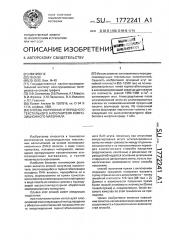

Физико-механические показатели приведены в таблице. Из пряжи вырабатывают 40 ткань полотняного переплетения и подвергают ее высокотемпературной обработке при температуре выше 2000 С в инертной атмосфере, Физико-механические показатели ткани приведены в таблице, пример 1. 45

В таблице примеры 2, 3, 6, приведены свойства пряжи и текстильных наполнителей (ткань различного переплетения, трикотаж), полученных из ПАН термостабилизированных жгутов на основе исходного сырья разной линейной плотности от 1700 до

13300 текс, Данные о влиянии степени термостабилизации ПАН волокна (различная величина пикнометрической плотности

1330 кг/м и 1410 кг/мз) на возможность получения пряжи и текстильного наполнителя — примеры 4 и 5 описаны выше.

Анализ приведенных данных в таблице показывает, что использование при получении пряжи термостабилизированного ПАН жгута с пикнометрической плотностью волокна ниже или выше заявляемых в формуле не позволяет получить углеродный волокнистый наполнитель.

Использование предлагаемого способа позволяет повысить качество текстильного наполнителя.(сниэить толщину и массу наполнителя), расширить ассортимент за счет варьирования толщины наполнителя, вида переплетения и структуры соответственно для тканых и трикотажных наполнителей; расширить технологические возможности способа.

Формула изобретения

Способ получения углеродного текстильного наполнителя композиционного материала, заключающийся в термостабилизации исходного. жгута полиакрилонитрильных нитей в кислородсодержащей среде, их штапелировании, формировании из штапелированных волокон пряжи и формировании иэ пряжи текстильного полотна с последующей его высокотемпературной обработкой в инертной среде, о т л и ч а юшийся тем, что, с целью повышения качества наполнителя и расширения его ассоримента и технологических возможностей способа, в качестве исходного жгута используют жгут линейной плотности 85013300 текс, термостабилизацию жгута проводят до достижения его плотности, равной

1350 — 1380 кгl м, а формирование из штадез лированных волокон пряжи осуществляют на пневмомеханической прядильной машине и непосредственно после штапелирования нитей жгута, 1772241

П4Н-1 кгут

Пряна углеродньтт налолнитель

Лринео

Вид на масса полни- 1 мт, тала" r

Плот" ность кгlмт

Толцииа, н и

Одиночное еолокмз

Платность, кг/и кисло элеменг еолокон

8Р> Диаметр кгlммз еолокна, 1360 " 64,6 11000

146

1690 0,62

850 5000 1370 50 65,0 6,0

1700 10000 1350 60 64,3 6,6

3400 20000 1380 100 65,3 7,7

Ткань 130 полотно

9,9

1680 0,64 1375 67,0 10000 110

Ткань 132 салка

9,3

64 7 !1700 1!4

263 1690 1,22 1320

9.4

Ткамь сатин

850 5000 . 1330 48 72 4 6,5

Получить углероднуо ткань ме удалось. Ткань из прял» с недоокислеимя горит при емсокотеитературной обработке

ПАН-Т агут обладает поливанной крулкостьо

Трико- 122 1670 0,58 1475 40.3 9000 таа больизй степеньо

5000 1410 Получить прану ме удалось

40000 1380 50 5l,d 4,6

13300

18,8

103 пРедел прочности при изгибе нити а пластике, °

Елз - модуль упРугости при изгибе нити ° пластике;

3p - предел прочности прн растякении;

-TTanonxxrees получен на еетоизтмзироеаннон станке.

Составитель Л.Селиванова

Техред M.Moðãåíòàë Корректор М.Ткач

Редактор Т,Иванова

Заказ 3818 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, 1у1осква, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Линейная плотность, такс

Линейная ллотност ь. текс

Удаль" мая раз рме ная на грузна нН/тек

Удлинение прм разрмее,2

Воздукопроницае. алость, .Пиз/мз

Нить из налолмнтеля

Я кг/мз кг/ннз