Способ изготовления спиральных теплообменников

Иллюстрации

Показать всеРеферат

Использование: изготовление теплообменных аппаратов, химическое машиностроение . Сущность изобретения: из двух полосовых заготовок на формовочных станах формируют теплообменные поверхности с периодически повторяющимися рифтами. Расстояние между рифтами составляет 0,15 - 0,30 от максимального диаметра наружного витка теплообменнике. Между рифтами формуют периодические рифления с высотой, равной 2-3 толщинам заготовки, примыкающие с одной стороны к рифту. Ширина незанятого рифлениями плоского участка между рифтами составляет 1-1,5 ширийы рифтов у основания. Полученные теплообменные поверхности укладывают в спираль. 1 з.п. ф-лы, 2 ил., 1 табл.

союз советских социАлистических

РЕСПУБЛИК (я)з F 28 О 7/04

ГОСУДАРСТ8ЕН1ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ у

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4846449/27 (22) 10.07,90 (46) 30.10.92. Бюл. М 40 (71) Украинский научно-исследовательский институт металлов (72) Е.Г.Полстян.кин, В,Н.Босый, Ю,А;Плеснецов и О.И.Тришевский (56) Авторское свидетельство СССР

tk 69335. кл. F 28 О 7/04, 1946. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНЫХ ТЕПЛООБМЕННИКОВ (57).Использование: изготовление теплообменных аппаратов, химическое машиностроение.- Сущность изобретения: иэ двух

Изобретение относи ся к теплообменным аппаратам непрерывного действия и предназначено для использования в черной металлургии и химическом машиностроении.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ изготовления спирального теплообменника, выполненного иэ двух навиваемых по спирали листов, на которых расположены поперечные ребра, образующие теплообменный канал с высотой равной высоте ребер. Развертка листов указанного теплообменника показывает, что ребра на одном листе выполнены снизу, на другом сверху, К недостаткам прототипа относятся сравнительно низкое качество теплообменников, обусловленное невысокой интенсивностью теплообмена при большой маме теплообменника и высоким гидравлическим сопротивлением теплообменных каналов.

SU (ii> 1772570 А1 полосовых заготовок на формовочных станах формируют теплообменные поверхности с периодически повторяющимися рифтами. Расстояние между рифтами сосгавляет 0.15 — 0,30 от максимального диаметра наружного витка теплообменника.

Между рифтами формуют периодические рифления с высотой, равной 2 -3 толщинам заготовки. примыкающие с одной стороны к рифту, Ширина незанятого рифлениями плоского участка между рифтами составляет

1 — 1.5 ширины рифтов у основания. Полученные теплообменные поверхности укладывают в спираль. 1 з.п. ф-лы, 2 ил., 1 табл.

Цель изобретения — интенсификация теплообмена, снижение гидравлического сопротивления и повышение производительности за счет предотвращения искажения формы теплообменных каналов при уменьшении толщины заготовки.

Для достижения поставленной цели образование теплообменных поверхностей иэ полоСовых заготовок путем выполнения на них периодически повторяющихся ребер с высотой, равной высоте канала теплообменника и укладку теплообменных поверхностей по спирали, ребра на заготовках выполняют формовкой в виде рифтов с периодом 0,15 — 0,30 от максимального диаметра наружного витка теплообменника, на части заготовки между рифтами формуют периодические рифления с высотой, равной

2-3 толщинам заготовки, примыкающий с одной стороны к рифтам, при этом ширина не занятого рифлениями плоского участка заготовки между рифтами составляет 1 — 1,5 э телю 2 загрузочного устройства 1 обоих 30 профилегибочных станов, а из него передается к разматывателю 3, который принимает и разворачивает рулон в положение, удобное для отгибки переднего конца полосы, создает требуемое натяжение, а затем подает рулон в правильную машину 4, где производится предварительная правка металла в холодном состоянии при размотке рулона. Из правильной машины рулон поступает на гильотинные ножницы 5; где производится обрезка переднего и заднего концов полосы и резка ее на мерные длины перед передачей через вертикальные ролики 6, в формовочный стан 7. В формовочном стане на профилях формуют периодически повторяющиеся рифты 10 с высотой Н равной высоте канала теплообменника и периодом Т, составляющим 0,15 — 0,30 максимального диаметра верхнего витка теплообменника. Одновременно в формовочном стане группами формуют периодические рифления 11 на ширине а между рядами рифтов 10, причем высота h рифлений 11 составляет 2-3 толщины металла заготовки, а ширина незанятого рифлениями плоского участка 1, примыкающего к рифтам с одной стороны, составляет 1-1;5 ширины

Ь рифтов у основания, Формообразование рифтов 10 и рифлений 11 выполняют одновременно на двух заготовках при их встречширины рифтов у основания. Формовку рифтов и рифлений выполняют одновременно на двух заготовках при их встречном движении в валках формовочных станов.

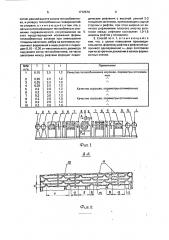

На фиг.1 изображена схема специализированной линии для изготовления спиральных теплообменников; на фиг. 2— разрез А-А на фиг. 1.

По заявляемому способу формообразование рифтов и рифлений выполняют одновременно на двух заготовках при их встречном движении в валках формовочных станов.

Специализированная линия для изготовления спиральных теплообменников (фиг.1) состоит из двух профилегибочных станов, каждый из которых включает загрузочное устройство 1, с рулонодержателем 2, раэматыватель 3, правильную машину 4, гильотинные ножницы 5, вертикальные ролики 6, формовочный стан 7, натяжное устройство 8, и одной установки для совместной укладки профилей по спирали 9.

Заявляемый способ может быть реализован на оборудовании специализированной линии, приведенной на фиг, 1, в следующей последовательности.

Исходная заготовка в виде полосы свернутой в рулон, доставляется к рулонодержа5

25 ном движении в валках формовочных станов. Далее отформованные профили 12 и 13 с разных сторон через натяжные устройства

8, предназначенные для равномерной и качественной укладки профилей, поступают в установку для укладки 9, где они свариваются встык и укладываются по спирали в корпус теплообмен ника.

Устройства для укладки" обеспечивает создание равномерного зазора между профилями нз всем протяжении смотки, сварку полос по кромкам, легкий съем навитого корпуса с устройства, быстрое и надежное крепление задних концов профилей на корпусе теплообменника.

При реализации заявляемого технического решения на профилегибочном агрегате 1-4х50-300, оборудованном устройством( для спиральной навивки профилей,был изготовлен из нержавеющей стали

12Х18Н10Т толщиной 2 мм спиральный теплообменник для УкрНИИХИММАША,на поверхность. профилей которого в соответствии с вышеописанной схемой формовки были нанесены рифты и рифления.

Для обоснования граничных значений приведенных в формуле изобретения соотношений высоты рифтов, их периода и ширины незанятого рифлениями плоских учатков, проведены эксперименты, результаты которых приведены в таблице.

На основании проведенных опытных испытаний можно сделать вывод о том, что заявляемое изобретение в сравнении с прототипом обладает следующими преимуществами: а) повышается качество теплообменника и интенсификация теплообмена эа счет нанесения гофров в виде рифлений и рифтов на обеих поверхностях теплообменника, что увеличивает площадь теплообмена и производительность; б) предлагаемый способ изготовления спиральных теплообменников позволяет сократить расход нержавеющей стали на

40-50$ при сохранении несущей способности конструкции теплообменника, что позволяет .значительно снизить его собственный вес.

Заявляемый способ изготовления спиральных теплообменников позволяет изготавливать теплообменники с повышенной интенсивностью теплообмена при значительном уменьшении их массы.

Формула изобретения

1. Способ изготовления спиральных теплообменников, включающий образование теплообменных поверхностей из полосовых заготовок путем выполнения на них периодически повторяющихся ребер с вы1772570 сотой, равной высоте канала теплообменника, и укладку теплообменных поверхностей по спирали, отличающийся тем, что, с целью интенсификации теплообмена и снижения гидравлического сопротивления за счет предотвращения искажения формы теплообменных каналов при уменьшении толщины заготовок, ребра на заготовках выполняют формовкой в виде рифтов с периодом 0,15 — 0,30 от максимального диаметра наружного витка теплообменника, на части заготовки межлу рифтами формуют периодические рифления с высотой, равной 2-3 толщинам заготовки, примыкающие с одной стороны к рифтам, при этом ширина не занятого рифлениями плоского участка заго5 товки между рифтами составляет 1,0-1,5 ширины рифтов у основания.

2. Способ по и, 1, от л и ч а ю щи йся тем, что, с целью повышения производительности, формовку рифтов и рифлений вы10 полняют одновременно н двух заготовках при их встречном движении в валках формовочных станов.