Способ регенерации 2-пропанола при производстве левомицетина

Иллюстрации

Показать всеРеферат

Сущность изобретения: в маточный раствор омыления вводят активированный уголь. Отгоняют при 60-80°С легколетучие примеси и конденсируют их. Известными методами из конденсата выделяют 2-пропанол. Из кубовою остатка при 10-20°С отделяют фильтрацией хлоргпдрат dl-треоамина. Б табп

С0103 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5Н5 В 01 0 19/00

-г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4768339/26 (22) 25,10.89 (46) 07.11.92. Бюл. М 41 (71) Киевский технологический институт пищевой промышленности (72) Р.А.Рыбаков,- А.P.Êàçèìèðoâ, Л.И,Потищук, Н.Н.Бялковский и В.Т.М(илеев (56) Патент ЧССР N. 238138, кл. С 07 С 103/40, 1984.

Изобретение относится к медицинской промышленности. к области синтеза фармацевтических препаратов, непосредственно применяется при производстве левомицетина.

Известен способ, при котором в реакционную смесь после восстановления 1-(4-нитрофенил)-2-ацетиламид-3-гидроксип ропанола добавляется водный изопропанол, а после отгонки абсолютного изопропанола к остатку добавляется соляная кислота для омыления "треоацетильного соединения", а полученный пропандиолгидрохлорид фильтруется. По известному способу образовавшийся фильтрат (маточник омыления) не утилизируется, а идет в отход, что является недостатком данного способа, Так>ке недостатком данного способа является и то, что при отгонке большого количества водного иэопропанола из реакционной массы после восстановления изменяется растворимость некоторых побочных продуктов, в результате чего происходит снижение количества, а соответственно и выхода основного продукта. В ма- . точнике омыления содержится 4-8% изопропанола и 5-7% хлористого алюминия (в пересчете на AlzOz), 1-2% основного вещества. С одной операции идет в потери порядка 300 кг изопропанола. что составляет

„„ Ц„„1773439 А ) (54) СПОСОБ РЕГЕНЕРАЦИИ 2-OPQllAtЛА ПРИ ПРОИЗВОДСТВЕ ЛЕВОМИЦЕТИНА (57) Сущность изобретения: в маточный раствор омыления вводят активированный уголь, Отгоняют при 60-00 С легколетучие примеси и конденсируют их. Известными методами иэ конденсата выделяют 2-пропанол. Из кубово о остатка при 10-20ОС отделяют фильтрацией хлоргидрат

dl-треоамина. 5 табл, 1000 кг в 1 сут (при производстве 130 т левомицетина в год), Цель изобретения — повышение извлечения 2-пропанола, сокращение потерь гидрохлорида dl-треоамина, обеспечение возможности получения алюминийсодержащего коагулянта.

Цель достигается путем отганки л згколетучих примесей иэ солянокислых Mëòo÷ников омыления с последующим разделением отгона методами дробной конденсации и ректификации, а неотогнанный тяжелый алюмосодер>кащий остаток обрл батывается активированным углем с целью получения товарного коагулянта.

Согласно способу регенерации 2-пропанола при производстве левомицетина в реакционную смесь после восстановления

1-(4-нитрофенил)-2-ацетил амид-3-гидроксипропанола добавляют водный изопропанол и после отгонки абсолютного изопропанола к остатку добавляют соляную кислоту и полученный гидрохлорид фильтруют.

Согласно изобретению в фильтрат добавляют активированный уголь, отгоняют при 60 — 90 С легколетучие примеси,из конденсата которь х в дальнейшем регенерируется методом ректификации и дро(ной конденсации изопропиловый спирт(ИПС). :

1773439 кубовый остаток отфильтровывают от активированного угля, а затем полученный фильтрат охлаждают до 20-10 С и повторно фильтруют, получая коагулянт B виде фильтрата, отфильтровывая при этом выпавший 5 в осадок хлоргидрат dl-треоамин.

Объединение предлагаемых признаков н сочетании с ранее известными позволяет получить новый положительный эффект, заключающийся в получении ИПС качества, 10 удовлетворяющего требованиям для воз- врата его в технологическую линию и получения. товарного коагулянта из маточников амыления.

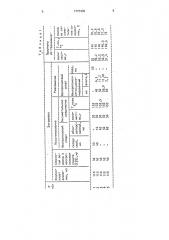

Для определения увеличения выхода 15 основного продукта по предлагаемой схеме проводят эксперимент, параметры которого приведены в табл,1. Определяют увеличение выхода dt-треоамина при использовании в реакции изопропилового спирта (опыт 20

1) и далее с добавлением регенерированного (опыт 2) и только с регенерированным

ИПС (опыты 4 и 5). В результате выход в опыте 4, 5 увеличивается по сравнению с контрольным 1 с 70,2 до 71,2ь. 25

Эффективность полученного по предложенному способу коагулянта сравнима с эффективностью аналогичных зарубе>кных коагулянтов, Аналогичные продукты в промышлен- 30 ных масштабах не выпускаются, а для очистки воды систем оборотного водоснабжения в качестве коагулянта используется сульфат алюминия (табл.2).

По сравнению с сульфатом алюминия 35 предложенный реагент для очистки воды имеет ряд существенных преимуществ; является отходол производства левомицетина и не нуждается B дополнительном обеспечении сырьем; 40 является более эффективным коагулянтом; расход его (в пересчете на А40з) на

30 Д ниже, чем с„льфата алюминия; обладает более низкой стоимостью; . сохраняет коагулирующую способность 45 в более широком интервале рН (как в щелочной, так и в кислпй среде); обладает более высокой бактерицидной и антимикробной активностью; не вызывает загипсовки теплообмен- 50 ной аппаратуры.

Влияние загрузки активированного угля на содержание ИПС в кубовом остатке представлено в табл.3..

Способ осуществляется следующим об- 55 разом, В солянокислые маточники омыления добавляют активированный угол. нагревают и ведут отгонку всех легколетучих примесей от температуры 60 С до 80 С. После достижения температуры 95 С реакционную массу охлаждают до прекращения процесса отгонки и отфильтровывают от угля. Полученный светло-желтый или светло-зеле. ный алюмосодер>кащий (до 10 в пересчете на А Оз) раствор вторично охлаждают до

20-10 С, отфильтровывают выпавший продукт — хлоргидрат dl-треоамина, а фильтрат, именуемый коагулянтом, используется для очистки сточных вод. Легколетучий отгон разделяется методом ректификации и дробной конденсации на ИПС и остаток, состоящий из воды и примесей.

Пример. Для отработки технологических процессов и определения граничных условий технологических параметров был проведен ряд экспериментов. В результате определены оптимальная температура отгонки легколетучих примесей из маточного омыления и количество вводимого активированного угля. Полученные данные приведены в табл.4.

Охлаждение фильтрата до 20 — 10 С обусловлено прямой растворимостью хлоргидрида di-треоамина., который при понижении температуры и выдерживании выпадает в осадок (табл,5).

Преимущество предло>кенного способа по сравнению с прототипом заключается в том, что данный способ позволяет пол учить коагулянт из стоков производства левомицетина, а также регенирировать из этих же стоков изопропиловый спирт и увеличить выход основного продукта.

Формула изобретения

Способ регенерации 2-пропанола при производстве левомицетина, включающий введение в реакционную смесь, после восстановления 1-(4-нитрофенил)-2-ацетамид3-гидроксип ропа нола водного 2-и ропа нола. отгонку абсолютного 2-пропанола, добавление к остатку соляной кислоты, отделение полученного гидрохлорида dl-треоачина фильтрацией,отл и«ающийся тем,что, с целью повышения степени извлечения 2пропанола, сокращения потерь гидрохлорида dl-треоамина и обеспечения возможности получение алюминийсодержащего коагулянта, в фильтрат вводят активированный угол и при 60 — 80 С разгоняют легколетучие примеси, конденсируют, отгоняют 2-пропанол, полученный кубовый остаток отделяют от активированного угля фильтрацией, охла>кда|от и фильтрациеи отделяют выделившийся осадок хлоргидрата

dl-треоамина от раствора алюминийсодер>ка щего коа гуля н та.

1773439

1

1 сгг I

I

l

I

1 !

2 сгг 1

I сгг о сгг

Ф о с

3:

С.г

l- o аа л л с) с)

-4 М о

Х

Е-! о г

C» Lt

1

1

1

S с о у

1 л с!а «г л °

С3 ° О со\ л сгг с о z

0) )S сгг о с

t: о

CL

С о

Я ггг

S сгг

М о с„

Щ

1» сг.

C о

1 с

I X

l сгг

fQ с

C СЭ оО

Х

Э

К

Cf о

X !

1I S U

1 М

Сг

Г сгг I

5,I

CL l

1 1 сгг l

CO

I

l

1 !

1 !

I с!2

Х сгг с„ о

1о о о

>Я (23 о с

2: о

CL

1: о

С9

"л

I о 0

1

I

I

1

I г

l

1

I !

1 ! г и о. ХеЛ

<И»

X о о с

1 о

03

ЪЕ

Б

l03 3 о

cI; а о г= а. о о сг

CE S

1 о

CL о с:, х

1 о

CL

С о сз

X

Я с

3 с с о о гг х д сгг S

ОЗSO о

u @ л

5 S 8 о а

Х сгг Х

С I о e>s

Х 1 л

6 6 Х г= а.Х

О л сгг

CLZ m

2= O O

OL- CL щ 2- S

--ох

1.

Е l- 1 с о оео

Г со л о !s

Cl. ëZ

ОХХ

О 2- X го Я сгг (g с сгг

1

I

l

1

l

1

1

1 l

1

1

1 !

1

1

1

1

1

3

1

I

l г

1

1

1

I !

l

I

1

1 с! О О сЧ л л л л ооо -ел

tr 2ЛЛ с:г о с>! - - с! сг л л сэро с \ с съ ГО

Ю а 1 I 1 сг а а л лЛ

° ° » Ю О о- 1- л (D л сос:: ао

I - . LAач:>

° \ с с сг с М ааааа ооапо а а а Lcl a оооо

r».4 а о о с»

-:l - I о О О О с3

-4 -4 - 3 «г - М

О О Сг О О

1

1

1

1 г

1 !

1

1 !

1

1

2

1

1

I

3

1

I

1

1

1

1

1

3

I

1

l

I

l !

3 !

I

1 ! ! !

3 1

1

l

3

2 !

I

I

I

I !

3

1

I !

I

l

1773439

Колич но

Содер>кание взвешенных веществ, мг/л

Таблица 3

Загрукеино

Ма

Активированнь угол, г

Таблица 4 (Ф и/и

Темпера

1936

1876

1876

1854

1854

1800

2

4

6

1

2

Таблица 5

Таблица 2