Способ химико-флотационного обогащения природных фосфоритов

Иллюстрации

Показать всеРеферат

Способ может быть использован при производстве фосфорсодержащих минеральных удобрений. Способ химико-флотационного обогащения природных фосфоритов включает размол фосфоритового сырья, сгущение, обработку суспензии серной кислотой, введение катионного собирателя и отделение образовавшегося при сернокислотной обработке гипса и минералов пустой породы от фосфорита анионной флотации. Сгущение пульпы осуществляют после сернокислотной обработки, репульпируют введением жидкой фазы флотации, при этом соотношение сгущенной пульпы и воды флотационного цикла составляет от 0.73:1 до 0,83:1, а в качестве катионного собирателя вводят смесь первичных алифатических аминов с длиной цепи при массовой доле фракций с длиной цепи Сю- Ci4 от 50 до 95%. причем собиратель вводят в хлоргидратной или ацетатной форме в виде водного раствора с температурой от 60 до 80°С. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРч1ТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ц . <43

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4843546/03 (22) 28.06.90 (46) 07.11.92. Бюл. N 41 (71) Московский институт стали и сплавов (72) А,О. Кожевников, В.Н. Стружков, С.Н.

Титков, В.H. Шохин, С.И. Гришин, А.В, Калинин, Д.В. Шехирев, Г.А. Бехтло, А.О. Кузнецова, H.Ê. Шувалова и Н.Н. Треущенко (56) Авторское свидетельство СССР

N. 1375623, кл. С 05 В 11/04, 1986.

Авторское свидетельство СССР

N. 889933997766, кл. С 05 В 11/04, 1976, (54) СПОСОБ ХИМИКО-ФЛОТАЦИОННОГО

ОБОГАЩЕНИЯ ПРИРОДНЫХ ФОСФОРИТОВ (57) Способ может быть использован при производстве фосфорсодержащих минеральных удобрений. Способ химико-флотационного обогащения природных

„„5U„„1773491 А1 (я)з В 03 0 1/02, С 05 В 11/04 фосфоритов включает размол фосфоритового сырья, сгущение. обработку суспензии серной кислотой. введение катионного собирателя и отделение образовавшегося при сернокислотной обработке гипса и минералов пустой породы от фосфорита анионной флотации. Сгущение пульпы осуществляют после сернокислотной обработки, репульпируют введением жидкой фазы флотации, при атом соотношение сгущенной пульпы и воды флотационного цикла составляет от

0,73:1 до 0,83:1, а в качестве катионного собирателя вводят смесь первичных алифатических аминов с длиной цепи С8-С20 при массовой доле фракций с длиной цепи СюС14 от 50 до 95 . причем собиратель вводят в хлоргидратной или ацетатной форме в виде водного раствора с температурой от 60 до 800С.

1773491

Изобретение относится к технологии обогащения природных труднообогатимых кварц-карбонатсодержащих фосфоритовых руд и может быть использовано при производстве фосфорсодержащих минеральных удобрений, Известен способ получения фосфорного удобрения длительного действия (авт.св.

N 1375623, кл, С 05 В 11/04), включающий размол фосфатного сырья, его анионную флотацию в присутствии флотореагента с последующим сгущением суспензии и отделением воды флотационного цикла, обработку сгущенного продукта серной кислотой, катионную флотацию с получением концентрата, обработку концентрата фосфорной кислотой, грануляцию и сушку готового продукта, отлича|ощийся тем, что обработанный серной кислотой сгущенный продукт смешивают с оборотной водой флотационного цикла, нейтрализуют содой до рН 6 — 8 и после отделения пенного продукта подают на катионную флотацию с последующей обработкой концентрата фосфорной кислотой.

Недостатками указанного способа являются необходимость расхода соды для нейтрализации жидкой фазы обработанного серной кислотой сгущенного продукта и необходимость осуществления процесса флотации в две стадии (катионная и анионная флотация), что усложняет процесс получения концентрата и приводит к удорожанию этого процесса (за счет дополнительных затрат на оборудование и реагенты).

Наиболее близок к предлагаемому способ химико-флотационного обогащения природных фосфоритов (авт.св, М 893976, кл. С 05 В 11/04), включающий размол фосфатного сырья, анионную флотацию, сгущение суспензии и обработку фосфорной кислотой фосфоритового концентрата, отличающийся тем, что сгущенную суспензию предварительно обрабатывают серной кислотой при 30 — 800С, Т:Ж = 1:2 — 3 до рН 2,5—

4,0, а образовавшийся при сернокислотной обработке гипс и минералы пустой породы отделиот от фосфорита флотацией катионоактивным собирателем — смесью высокомолекулярных первичных и третичных аминов с длиной цепи С12 — Сщ при рН 7 — 8. Это способ принят за прототип, Недостатками прототипа являются необходимость осуществления процесса флотации в две стадии (катионная и анионная флотация), что усложняет процесс получения фосфоритового концентрата, и недостаточно высокое извлечение Р20в в фосфоритовый концентрат.

Цель изобретения — упрощение процесса за счет исключения анионной флотации и повышение извлечения Р205 в концентрат при сохранении качества фосфоритового

5 концентрата.

Поставленная цель достигается тем. что сгущение пульпы осуществляют после сернокислотной обработки, сгущенный продукт репульпируют введением жидкой фазы

10 флотации, при этом соотношение сгущенной пульпы и воды флотационного цикла составляет от 0,79:1,0 до 0,83:1.0, а в качестве катионного собирателя вводят смесь первичных алифатических аминов с длиной

15 углеводородной цепи Сз-С2о, при массовой доле аминов фракций с длиной углеводородной цепи Сю-С14 от 50 до 95, причем собиратель вводят в хлоргидратной или ацетатной форме в виде водного раствора с

20 температурой 60-80 С.

По имеющимся у заявителя данным, в известных технических решениях не обнару>кено признаков, сходных с отличительными признаками заявляемого

25 изобретения, что позволяет сделать вывод об их соответствии критерию существенного отличия.

Для иллюстрации преимуществ изобретения авторы приводят примеры его осуще30 ствления в условиях, сопоставленных с условиями осуществления прототипа, но при различных температурах раствора реагента-собирателя и при подаче в процесс флотации хлоргидратной и ацетатной форм

35 собирателя в виде водного раствора, непосредственно хлоргидратной и ацетатной формы реагента-собирателя, а также приводятся примеры осуществления прототипа и ацетатной формы реагента-собирателя при

40 исключении стадии анионной флотации.

Пример 1. Осуществление изобретения, 1000 r фосфатного сырья с содержанием P20s 7,5 измельчают последовательно в шнековой дробилке и в шаровой мельнице

45 до крупности 65 класса 0,074 мм. Полученная суспензия направляется в реактор для обработки серной кислотой. Обработку проводят при 30 С, Т:Ж = 1:3, при рН 2,5; концентрация серной кислоты в жидкой фазе

50 пульпы 50 . Затем суспензию сгущают в отдельной емкости. Жидкую фазу пульпы удаляют методом декатирования и используют в качестве оборотного раствора при обработке серной кислотой, а сгущенный про55 дукт, содержащий 60 твердого в количестве 1635 г, смешивают с водой флотационного цикла в соотношении 0,83:1,00 (по массе) и поступает на операцию катионной флотации для отделения образовавшегося входе кислотной обработки гипса,,а

1773491 также кварца и других минералов пустой породы, от фосфорита. Процесс катионной флотации осуществляют при Т:Ж = 1:2, продолжительность флотации 5 мин, в качестве флотореагента-собирателя вводят смесь первичных алифатических аминов с длиной цепи Св-С2о, при массовой доле аминов фракций с длиной углеводородной цепи

С1о-С14 76, причем собиратель вводят в хлоргидратной форме, в виде водного раствора, путем добавления в 0,27-ный водный раствор флотореагента 0,04 -й НО (по массе), а водный раствор реагента в процессе его приготовления и хранения до момента подачи в операцию флотации имеет температуру 60 С. В процессе катионной флотации гипс, а также кварц и другие сопутствующие фосфориту минералы пустой породы извлекаются в пенный продукт, а камерный продукт в количестве 410 г, содержащий 60 твердого, подвергается контрольной флотации на протяжении 3 мин, при которой в качестве собирателя вводят смесь первичных алифатических аминов с длиной углеводородной цепи Са-С2о, при массовой доле аминов фракций с длиной углеводородной цепи С>о-С14 767, причем собиратель вводят в хлоргидратной форме, в виде водного раствора, приготовленного вышеуказанным методом, причем раствор флотореагента имеет температуру 60ОC. Камерным продуктом контрольной флотации получают фосфоритовый концентрат в количестве 212 г в пересчете на сухое вещество, содержащий 30,2о Р205О и 14,1

Р205

Пример 2. Осуществляют по методике, приведенной в примере 1, но раствор флотореагента-собирателя в процессе его приготовления и хранения до момента подачи в процесс флотации имеет температуру

80 С. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество

211 r, а содержание пятиокиси фосфора в концентрате Р205О = 30.3 P20s"" =

141

Пример 3. Осуществляют по методике, проведенной в примере 1, но раствор флотореагента-собирателя в процессе его приготовления и хранения до момента подачи в процессе флота ции имеет температуру

50 С. Масса получаемого фосфорного концентрата в пересчете на сухое вещество 227 г, а содержание пятиокиси фосфора в концентрате Р205О + = 26,3, Р20цу" = 12,2, Пример 4, Осуществляют по методике, приведенной в примере 1, но раствор флотореагента-собирателя в процессе его приготовления и хранения до момента подачи в процесс флотации имеет температуру

10

90 С. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество

195 г, а содержание пятиокиси фосфора в концентрате P2O>о = 27,0, Р205У" =12,6 .

Пример 5. Осуществляют по методике, приведенной в примере 1, но флотореагент-собиратель в катионную флотацию вводят в ацетатной форме в виде водного раствора, который получают путем добавления в 0,2 -ный раствор флотореагента

0,06 уксусной кислоты (по массе). Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 212 г, а содер15 жание в нем пятиокиси фосфора Р205О =

30,1, P20s" = 14,0%, Пример. 6. Осуществляют по методике, приведенной в примере 1. но флотореагент-собиратель в катионную флотацию

20 вводят в ацетатной форме в виде водного раствора, который получают методом, приведенным в примере 5, а раствор реагентасобирателя в процессе его приготовления и хранения до момента подачи в процесс фло25 тации имеет температуру 80 С. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 211 г, а содержание пятиокиси фосфора в концентрате

Р205О и =30,2% Р205""=141%

30 . Пример 7. Осуществляют по методике, приведенной в примере 1, но флотореагент-собиратель в катионную флотацию вводят в ацетатной форме в виде водного раствора, который получают методом, при35 веденным в примере 5, а раствор реагентасобирателя в процессе его приготовления и хранения до момента подачи в процессе флотации имеет температуру 50 С.

Масса полученного фосфоритового кон40 центрата в пересчете на сухое вещество 228 г, а содержание пятиокиси фосфора в концентрате P20g " = 26,2, P20gу" = 12,2 .

Пример 8. Осуществляют по методике, приведенной в примере 1, но флотореа45 гент-собиратель в катионную флотацию вводят в ацетатной формЕ в виде водного раствора, который получают методом, приведенным в примере 5, а раствор реагентасобирателя в процессе его приготовления и

50 хранения до момента подачи в процесс флотации имеет температуру 90 С. Масса полученного фосфоритового концентрата в пересчете на сухое вещество 194 r, а содержание пятиокиси фосфора в концентрате

55 P20gо ц = 26,8 о Р20 д" =12,5%.

Пример 9, Осуществление изобретения. 1000 r фосфатного сырья. состав которого приведен в примере 1, проходит стадию предварительной подготовки по методике, приведенной в примере 1. Обработ1773491 ку суспензии серной кислотой проводят в реакторе при 60 С Т:Ж =- 1:2,5 в течение 35 мин при рН 3,2, Концентрация серной кислоты в жидкой фазе 6,3%. Затем суспенэию сгущают в отдельной емкости, Жидкую фазу удаляют методом декантирования и используют в качестве оборотного раствора при обработке фосфатного сырья серной кислотой, а сгущенный продукт, содержащий 60 твердого в количестве 1625 г смешивают с водой флотационного цикла в соотношении

0,83:1,00 (по массе) и направляют на катионную флотацию для отделения образовавшегося в ходе кислотной обработки гипса, а также кварца и других минералов пустой породы от фасфорита. Процесс катионной фпотации осуществляют при Т:Ж = 1:2, продал>кительности флотации 5 мин. В качестве собирателя в процесс вводят смесь первичныхх алифатических аминов с длиной углеводородной цепи Св-С2о, при массовой доле аминов фракций с длиной углеводородной цепи Сю-Си 76%, причем собиратель вводят в хлоргидратной форме в виде водного раствора, который получают методом, приведенным в примере 1, а температура раствора реагента-собирателя в процессе его приготовления и хранения до момента подачи в процесс флотации 60 С. Камерный продукт катионной фпотации, содержащий

60% твердого в количестве 410 r, подвергают контрольной фпотации на протяжении 3 мин, при которой в качестве собирателя вводят смесь первичных алифатических аминов с длиной углеводородной цепи Cs — C2o при массовой доле аминов фракций с длиной углеводородной цепи С1о — Си 76, причем собиратель вводят в хлоргидратной форме, s виде водного раствора, который получают методом, приведенным в примере 1, а раствор собирателя имеет температуру 60 С, Камерным продуктом контрольной флотации получают фосфоритовый концентрат в количестве 208 г в пересчете на сухое вещество, содержащий 32,2 Р205О " и 16,1

1 2 - 5

Пример 10. Осуществляют по методике, приведенной в примере 9, но флотареагент-собиратель вводят в ацетатной форме в виде водного раствора, который получают методом, приведенным в примере 5. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 209 r, а содержание пятиокиси фосфора в концентрате

Р201„- ц = 32,0%, Р205"" = 16,0%.

П р и и е р 11. Осуществление изобретения. 1000 r сырья, состав которого приведен в примере 1, проходят стадию предварительной обработки по методике, которая приведена в примере 1, Обработку суспензии серной кислотой проводят к реакторе при 80 С, T:Æ = 1:2, в течение 40 мин, при рН 4,0. Концентрация серной кислоты в. жидкой фазе пульпы 10%. Затем суспен5 зию сгущают в отдельной емкости. Жидкую фазу удаляют. методом декатиравания и используют в качестве оборотного раствора при обработке фосфатнога сырья серной кислотой, а сгущенный продукт, содержа10 щий 60% твердого в количестве 1615 r, смешивают с водой флатационного цикла в соотношении 0,83;1,00 (по массе) и направляют на катионную флатацию дпя отделения образовавшегося в ходе кислотой обрэбот- .

15 ки гипса, а также кварца и других минералов пустой породы от фосфорита. Процесс катионной флотации осуществляют при

Т:Ж = 1:2, продолжительности флотации 5 мин и при использовании в качестве фло20 тореагента-собирателя смеси первичных апифатических аминов с длиной углеводородной цепи Cs-C2o при массовой доле аминов фракций с длиной углеводородной цепи

С1о — С14 76%, причем собиратель вводят в

25 хлоргидратной форме, в виде водного раствора, который получают методом, приведенным в примере 1, а температура . раствора реагента-собирателя в процессе его приготовления и хранения до момента

30 подачи в процесс фпотации 80 С. Камерный продукт катионной флотации, содержащий

60 твердого, в количестве 405 r подвергают контрольной флотации, при которой в качестве собирателя вводят смесь первич35 ных алифатических аминов с длиной угпевоДОРодной цепи Сз-С2О, пРи массовой доле аминов фракций с длиной углеводородной цепи С1о-С14 76%, причем фотореагент применяют в хлоргидратной форме, в виде вод40 наго раствора, который получают методом, приведенным в примере 1, а раствор флотореагента имеет температуру 80 С. Камерным продуктам KoHTpoëüíoé фпатации получают фосфоритовый концентрат в коли45 честве 204 г в пересчете на сухое вещество, . содержащий 34,9% P205 и 18,0

Р205"

Пример 12. Осуществляют по мето50 дике, приведенной в примере 11, но собиратель вводят в процесс флотации в ацетатной форме, в виде водного раствора, который получают методом, приведенным в примере

5. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 205 г, а содержание пятиокиси фосфора в концЕнтратЕ Р2050 @ =34,6, P205У" = 17.8%.

Пример 13. Осуществление изобретения. Получение фосфоритового концентрата осуществляют по методике, 1773491

10 приведенной в примере 1, но сгущенный продукт содержит 637; твердого и имеет массу 1580 r,.à отношение массы сгущенной пульпы к массе воды флотационного цикла

0,79:1,00. Масса получаемого фосфоритово- 5 го концентрата в пересчете на сухое вещество 212 г, а содержание пятиокиси фосфора в концентрате Р205О + = 30,27;, Pz08У" =

14 1о

Пример 14. Осуществление изобре- 10 тения. Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 1, но сгущенный . продукт содержит 647; твердого и имеет массу 1530 г; а отношение массы сгущенной 15 пульпы к массе воды флотэционного цикла

0,78:1,00. Масса получаемого фосфоритового концентра в пересчете на сухое вещество

181 r, а содержание пятиокиси фосфора в концентрате Р208 = 25,3, Р208Усв = 20

11,8 .

Пример 15. Осуществление изобретения. Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 1, но сгущенный 25 продукт содержит 59 твердого и имеет массу 1655 г, а отношение массы сгущенной . пульпы к массе воды флотационного цикла

0.84;1,00. Масса получаемого фосфоритового концентрата в пересчете на сухое веще- 30 ство 228 r. а содержание пятиокиси фосфора в концентрате Р208 щ = 26,3, Р205У" =

12,4

Il р и м е р 16. Осуществление изобретения. Получение фосфоритового концент- 35 рата осуществляют по методике, приведенной в примере 1, но сгущенный продукт содержит 64 твердого и имеет массу 1530 г, т.е. отношение массы сгущенной пульпы к массе воды флотационного 40 цикла 0,78:1,00, а температура раствора флотореагента-собирателя в процессе его приготовления и хранения до момента подачи в операцию флотации 20ОС, т.е. подогрев раствора собирателя в процессе его 45 получения и хранения не производится.

Масса получаемого фосфоритового концентра в пересчете на сухое вещество 310 г, а содержание пятиокиси фосфора в концентрате Р205о щ = 15 1 р205усв = 7,1% 50

Пример 17. Осуществление изобретения. Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 9, но доля аминов фракций с длиной углеводородной цепи 55

С1о-С14 в используемом флотореагенте-собирателе 50 . Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 209 r, а содержание пятиокиси фосфора в концентрате Р205 щ = 32,0, P2O5ycs 16 0

Пример 18. Осуществление изобретения. Получение фосфоритового концентрата осуществляют- по методике, приведенной в примере 9, но для аминов фракций с длиной углеводородной цепи

С10-С14 в используемом флотореагенте-собирателе 487ь. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 230 г, а содержание пятиокиси фосфора в концентрате Рг05 щ = 25,9, Р205"" = 12,1 .

Пример 19. Осуществление изобретения. Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 9, но доля аминов фракций с длиной углеводородной цепи

С<о-Си в используемом флотореагенте-собирателе 95 . Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 206 г, а содержание пятиокиси фосфора в концентрате Р208 бщ = 31.8 .

P2O8y = 15,9 .

Пример 20. Осуществление изобретения. Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 9, но доля аминов фракций с длиной углеводородной цепи

С1о — C14 в используемом флотореагенте-собирателе 96, Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 190 г, а содержание пятиокиси фосфора в концентрате Р205 =

26,3%, PzOsy" = 12,3%.

Пример 21. Осуществление изобретения, Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 9, но в качестве флотореагента-собирателя при катионной флотации используют дедециламин (C

1. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 184

r, а содержание пятиокиси фосфора в концентрате Р О8 " = 25.0, Р205"" = 11,9 .

Пример 22. Осуществление изобретения; Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 9, но в качестве флотореагента-собирателя в процесс .катионной флотации вводят смесь первичных алифатических аминов с длиной углеводородной цепи С8-С20 при массовой доле аминов фракций с длиной углеводородной цепи С1о-С14 76%, причем собиратель вводят в хлоргидратной форме. которую получают путем добавления в собиратель 0,047;

1773491

HCl (по массе), а температура реагента-со бирателя в процессе его приготовления и хранения до момента подачи в процесс флотации 60ОС. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 230 r, содер>кание пятиокиси фосфора в концентрате 26,0% РгОб и 12,0%

Р ОбУ", а извлечение Р20б в концентрат составляет 79,7%.

Пример 23. Осуществление изобретения, Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 9, но в качестве флотореагента-собирателя в процесс катионной флотации вводят смесь первичных алифатических аминов с длиной углеводородной цепи Св — Czo, при массовой доле аминов фракций с длиной углеводородной цепи С1о-Си 76%, причем собиратель вводят в ацетатной форме, которую получают путем добавления в подаваемый флотореагент 0,06% уксусной кислоты (по массе), а температура реагента-собирателя в процессе его приготовления и хранения до момента подачи в процесс флотации 80 С. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 231 r, содержащее пятиокиси фосфора в концентрате

26,3% Р205 и 12,1% P205У", а извлечение Р20б в концентрат 81.0%.

Пример 24. Осуществление прототипа, Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 1, но сгущенный продукт содержит

65% твердого и смешивается с водой флотационного цикла в соотйошении 0,77:1,00, а в качестве собирателя в катионную флотацию вводят реагент АНП (смесь высокомолекулярных третичных и первичных аминов с длиной цепи Си-С1я), при этом температура раствора собирателя в процессе его приготовления и хранения до момента подачи в процесс флотации 20 С, Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 356 r, а содер>кание пятиокиси фосфора в концентрате

Р>Обоб" = 13,6%, P206"" = 6,4%.

Пример 25, Осуществление прототи- па. Получение фосфоритового концентрата осуществляют по методике, приведенной в примере 9, но сгущенный продукт содержит

65% твердого и смешивается с водой флотационного цикла в соотношении 0,77: l,00, а в качестве собирателя в катионную флотацию вводят реагент АНП, при этом температура раствора-собирателя в процессе его приготовления и хранения до момента подачи в процесс флотации 20 С. Масса получаемого фосфоритового концентрата в пересчете на сухое вещество 349 r, а содержание пятиокиси фосфора в концентрате

Р Об "ч = 14,1% PROS "CB = 6,6%

Пример 26. Осуществление прототипа. Получение фосфоритового концентрата

5 осуществляют по методике, приведенной в примере 11, но сгущенный продукт содержит 65% твердого и смешивается с водой флотационного цикла в соотношении

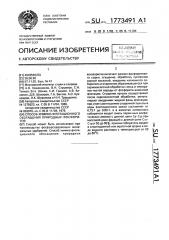

0,77:1,00, а в качестве собирателя в катион10 ную флотацию вводят реагент АНП, при этом температура раствора-собирателя в процессе его приготовления и хранения до момента подачи в процесс флотации 25 С, Масса получаемого фосфоритового концен15 трата в пересчете íà сухов вещество 338 г, а содержание пятиокиси фосфора в концентрате Р Об = 15,0%, Р Обу" = 7,1%, Результаты осуществления изобретения (данные, приведенные в примерах № 1-23, 20 и значения извлечения Р Обо < в концентрат, достигаемые при реализации изобретения), результаты осуществления способа-прототипа при исключении операции анионной флотации (данные, приведен25 ные в примерах 24-26 и значения извлечения P20sо в концентрат, достигаемые при реализации прототипа при исключении анионной флотации), а также данные по прототипу приведены в табл. 1. Все тех30 нологические показатели в табл. 1 приводятся для сопоставимых условий, при содержании пятиокиси фосфора в исходной руде 7,5%.

Как видно из таблицы, осуществление

35 изобретения (примеры ¹N 1-12) позволяет получить фосфоритовый концентрат с технологическими показателями (выход концентрата, содержание в концентрате

Р Об и Р Об "),близкими либо нескольобщ

40 ко более высокими, чем при получении концентрата по способу-прототипу. При этом данные технологические показатели достигаются при исключении стадии анионной флотации и при применении предлагаемого

45 авторами собирателя как в хлоргидратной, так и в ацетатной форме. Из таблицы также видно, что исключение операции анионной флотации при осуществлении прототипа (примеры № 24-26), а также исключение на50 грева раствора собирателя при осуществлении изобретения (пример 16) приводит к резкому снижению технологических показателей.

Данные примеров ¹ 13,16 показывают, 55 что оптимальное отношение массы сгущенной пульпы к массе воды флотационного цикла 0,73-0,83:1,00, а проведение процесса катионной флотации при более высоких либо более низких значениях этого соотношения приводит к снижению качества кон13

1773491

20 центратов. Данные примеров ММ1-12 также показывают, что оптимальная температура раствора в процессе его приготовления и хранения до момента подачи в процесс флотации 60 — 80 С. Поддержание температуры раствора собирателя в укаэанном интервале позволяет получить фосфоритовый концентрат с наилучшими технологическими показателями (примеры hLhb 1, 2, 5, 6, 9-12).

Как видно из таблицы (данные примеров ММ 17-21), оптимальное значение массовой доли аминов фракций с длиной углеводородной цепи С1о-С14 в предлагаемое флотореагенте-собирателе 50-95, а введение в процесс катионной флотации реагента-собирателя с более высоким либо более низким содержанием фракции С1о-С14, а также использование монофракции амина (додециламин), приводит к снижению качества фосфоритового концентрата (содержание в концентрате P205 и P205ü") и извлечения Р205 в концентрат.

Получаемые в оптимальном режиме фосфоритовые концентраты имеют химический состав (содержание PzOsо и PzOsУ" в концентрате). позволяющий переработать данные концентраты в минеральные фосфорные удобрения длительного действия известными способами, например, тем, который приводится в прототипе. Извлечение

PzOsо в концентрат при осуществлении способа по настоящему изобретению в оптимальном режиме возрастает на 1,3 — 5,0 (см. таблицу, примеры ММ 1, 2, 5, 6, 9-13, 17, 19, 24-26).

Данные примеров ММ 22; 23 показывают, что приготовление хлоргидратной или ацетатной формы реагента-собирателя непосредственно путем подачи соляной или уксусной кислоты в собиратель при 60-80 С (а не в раствор собирателя при той же температуре) приводит к снижению содержания Р205О и Р205У е в концентрате и извлечения PzOsо в концентрат.

Таким образом, как видно иэ представленных данных, осуществление катионной флотации при смешении сгущенной пульпы после сернокислотной обработки и воды флотационного цикла в соотношении 0,79—

0,83:1,00 и введение в качестве собирателя в катионную флотацию хлоргидратной или ацетатной формы смеси первичных алифатических аминов с длиной углеводородной цепи Сэ — С2о, при массовой доле аминов фракций с длиной углеводородной цепи

С1о — С14 от 50 до 957ь. в виде водного растворастемпературой 60 — 80 С, позволяетупростить процесс получения фосфоритового концентрата за счет исключения анионной флотации и повысить извлечение PzOg в концентрат при сохранении качества фосфоритового концентрата (содержание в концентрате PzOsо и Р205У ).

Экономический эффект от внедрения изобретения будет получен за счет сокращения эксплуатационных затрат, достигаемого за счет упрощения процесса, Экономический эффект будет получен также за счет повышения извлечения PzOs в фосфоритовый концентрат, Формула изобретения

Способ химико-флотационного обогащения природных фосфоритов, включающий размол фосфатного сырья, сгущение, обработку суспензии серной кислотой, введение катионного собирателя и флотационное отделение образовавшегося при сернокислотной обработке гипса и минералов пустой породы от фосфорита, о т л и ч а юшийся тем, что, с целью упрощения процесса за счет исключения анионной флотации и повышения извлечения Р20 в концентрат при сохранении качества фосфоритового концентрата, сгущение пульпы осуществляют после сернокислотной обработки, сгущенный продукт репульпируют введением жидкой фазы флотации, при этом соотношение сгущенной пульпы и воды флотационного цикла составляет 0.790,83;1,00, а в качестве катионного собирателя вводят смесь первичных алифатических аминов с длиной углеводородной цепи Сэ-С14 50-95, причем собиратель вводят в хлоргидратной или ацетатной форме, в виде водного раствора с температурой

60-80 С.

1773491

Исходные данные и результаты получения фосцоритового концентрата по предлагаемому способу и по прототипу

Параметры процесса сернокнслотной обработки"

Отношение массы сгущенной пульпы к массе воды оыход концент"

Рата

Температура р-ра реагента собир-ля форна подачи реагеита-собирателя в про" цесс флотации

Масса фосфоритового конц та, г

Извлече>4е Рз Оз

Содеркание

Р,ау пример темпера- Т:W тура осуществление изобретения

5,0 Хлоргидратная

5,0 Хлоргидоатная

212

211

227

212

2>5

2,5

2>5

2,5

2,5

5,0

5,0

5,0

5,0

60 ео

Хлоргидратнал

Хлоргидратная

Ячетатная

Яцетатная

2,5

5,0

5,0

6,3

6,3

50 Ацетатная

Ацетатная

Хлоргилратная

Ацетатная

10

10,0 Хлоргидратная

lt

80

10,0 Ацетаткая

5,0 Хлоргидратная

60!

14

5,0

Хлоргидратная

Хлоргидратиая

Улоргидрвтная

16

5>0

2,5

3,2

5,0

6,3,до" 60, до" 60

1:2,5 3,2 6,3

0,83:1,00

79,4 I8 60

230

23,0

25>9

12,1

87,3,до- 60 а,еЗ!I,ао

206

20,6

31 ° 8 15,9

1:2,5 3 2 6,3

1:2,5 3,2 6,3, до- 60 а 83:1 00!

9,0 26,3 12,3

66,6

190

164

18,4

62,8

6,3 Додециланин (С!2) в хлоргидратной форне

60 0,83!1,00

25,6 11,9

l,2,5 3,2

60 О,ЕЗ:1,00

26,0

I>2,5 3,2 6,3

230

23,0

79,7

Хлоргидратная, собиратель в воле

»е растворяетсл

12,0

ЕО О,ЕЗ>1,00

1.12,5 3,2 6,3. 60

26,3

81,0

231

23,1

Хлоргидратная, . собиратель в воде но растворяется

12,1

Осущесвление прототипа без анионной флотации

35,6

34,9

33,8 .

6,4

6,6

7>!

64,6

65,6

67,6

356

349 ззе

13,6

14,1

15,0

l>3

1(2>5

I:2

60 ео

2,5

3 2

4,0

0,77>1,00

0,77!1,00

0,77 !1,00

5,0 Молекулярная

6,3 1Ьлекулярная

20

20

10,0 1хтлекулярная

Осуществление прототипа!

Ьлекулярная

Молекуллрная, Молекулярная

30,0 Ik>0

32,0 16,0

35,0 18,0 ео,а

85,3

93,3

1:3

1!2,5

1>2

60 еа

5,0

6,3

10,0

20,0

20,0

20,0

2,5

20 кг

20 кг

20 кг

3,2

4,0 л

Составитель А>Калинин

Техред М.Моргентал Корректор О.Юрковецкая

Редактор

Заказ 3S86 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113635, Москва, )K-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

80 еа

1:3

1>3

1:3

I>3

1:3

1>3

1:3

1:3

1:2,5

1> 215

1:2

1:2

1>3

1>3

1>3

1>3

1:2>5

2,5

2,5

3,2

3 2

4,0

4,0

2,5

2,5

2,5

Хлор.-идратнал лл фракции

c„-ñ„5О";

Хлоргидратная ля фракции

С яр -С,„182

Хлоргидоатная ля фракции

C>p -C>„ 952

Хлоргидратная ля фракции сто -с,ь 962

0,33:1,00 о,83!!,00

0,83;1 00

0,83!1,00

0,83:1,00

0,83:1,00

0,83:1,00

0,83:1,00

0,83;1 00

0,83:1,00

0,83>l>00

0,83:1,00

0,79>t>00 о,78>1,оо

0,84!1,00

0,78:1,00

0,83!l>00

211

228

194

208

209

204

2!2

181

228

209

21,2

21,1

22,7

l9,5

21,2

21,1

22,8

19,4

20,8

20>9

20,4

20,5

21,2

18,1

22>8

31> 0

20 9

30,2

30 3

26,3

27,0 . 30,1

30,2

26>2

26,2

32,2

32,2

34,9

34,6

30,2

25 3

26>3

I5,I

32,0

14 1

14,1

12,2

12,6

14,0

14,1

12,2

12,5

16,1

16>0

18,0

17,8

14,1

11>8

12,4

7,1

16>О

85,4

85,2

79,6

70,6

85,!

85,0

79,6

67,8

89,3

89,7

94,9

94,6

85. 4

61,1

80,0

62,4

89,2