Упорно-регулировочный механизм трубопрокатного стана

Иллюстрации

Показать всеРеферат

Использование: преимущественно на справочных станах винтовой прокатки. Сущность изобретения: каретка 1 упорного подшипника оснащена цилиндрической пятой 2, подвижным упором 3 и ограничителями его поворота в виде сменных колодок 14 и 5. На стационарном валу 8 установлено колесо 9. Шток гидроцилиндра 12 оснащен зубчатой рейкой 10, установленной в стационарных направляющих. Гидроцилиндр оснащен дросселем 13, снабженным приспособлением для открытия его по заданному закону. Подвижный упор имеет две контактные цилиндрические поверхности и шэрнирно закреплен на пяте подшипника с возможностью вращения вокруг оси, проходящей через центр кривизны цилиндрической поверхности пяты, к которой плотно прилегает одна контактная поверхность подвижного упора, к другой контактной поверхности плотно прилегает упорная поверхность запирающего рычага 6. 3 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) (! () (si)s В 21 В 25/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4869416/27 (22) 26.09.90 (46) 07.11.92. Бюл. ¹ 41 (71) Научно-производственное объединение

"МОКОМ" (72)А. А. Заяц, В. А. Головачев, Б. Н, Лагутин, А. И. Варивода, В. В. Зеленский и В. А.

Воротников (56) Авторское свидетельство СССР № 568470, кл, В 21 В 25/02, 1976.

Авторское свидетельство СССР № 484908, кл. В 21 В 25/02, 1974. (54) УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ ТРУБОПРОКАТНОГО СТАНА (57) Использование: преимущественно на оправочных станах винтовой прокатки.

Сущность изобретения: каретка 1 упорного подшипника оснащена цилиндрической пяИзобретение относится к области черной металлургии. а конкретно к прокатному производству, и может быть использовано при создании оборудования прошивных и прокатных станов. Наиболее эффективно применение предлагаемого упорно-регулировочного механизма для получения бесшовных труб на коротких оправках.

Из практики прокатного производства известно, что в процессе прошивки или прокатки на коротких оправках происходит изменение номинальных первоначальных параметров отдельных узлов стана, которое приводит к образованию значительной продольной раэностенности труб вследствие постепенного уменьшения и рокатного зазора.

Известно устройство для удержания оправочного стержня (1), включающее мехатой 2, подвижным упором 3 и ограничителями его поворота в виде сменных колодок 14 и 5, На стационарном валу 8 установлено колесо 9. Шток гидроцилиндра 12 оснащен зубчатой рейкой 10, установленной в стационарных направляющих. Гидроцилиндр оснащен дросселем 13, снабженным приспособлением для открытия его по заданному закону. Подвижный упор имеет две контактные цилиндрические поверхности и шарнирно закреплен на пяте подшипника с возможностью вращения вокруг оси, проходящей через центр кривизны цилиндрической поверхности пяты, к которой плотно прилегает одна контактная поверхность подвижного упора, к другой контактной поверхности плотно прилегает упорная поверхность запирающего рычага 6, 3 ил. низм перехвата стержня. роликовые центрователи стержня и упорно-регулировочный механизм с приводом осевого перемещения его каретки, причем механизм перехвата стержня жестко соединен с кареткой упорно-регулировочного механизма, а привод ее осевого перемещения выполнен в виде связанных с ней поршневых гидроцилиндров, Данное устройство позволяет обеспечить возможность перемещения оправки во время прокатки и повысить надежность захвата трубы валками. Наиболее существенным недостатком данного устройства является невозможность плавного регулирования перемещения оправки, поскольку необходимую скорость перемещения оправки, не превышающую 0,1 мм/с, невозможно обеспечить непосредственным воздействием мощных гидроцилиндров.

1773514

45

Наиболее близким к предлагаемому устройству па технической сущности является упорно-регулировачный механизм трубопрокатного стана (2), содержащий подшипниковый узел„привод его перемещения, стационарно установленный вал с надетым на него запирающим рычагом и приводам поворота рычага с гидрацилиндрам. Механизм снабжен дополнительным гидроцилиндром, связанным с налом, эксцентрично, через дополнительный рычаг. Данное устролство позволяет обеспечить возможность плавного перемещения оправки па ходу прокатываемой трубы, При этом следует отметить, чта на практике перемещаемый упарнььй подшипник устанавливаьат в каретке.

Наиболее существенным недостаткам указанного устройства является неравномерный износ контактных поверхностей запирающего ры ьага и каретки упорного подшипника, так как малейший поворот эксцентричного вала вызывает вырождение площадки контакта и уже на небольших углах поворота нэалмадействие будет происходить по кромке запирающего рычага, Таким образом, ускоренный износ небольших зон на запирающем рычаге л каретке упорного подшипника вызовет. нежелательные отклонения кинематлческих характеристик данной связи, иска>ь<аюьцие плавное регулирование скорости перемещения опранки, а следовательно значительна снижается срок эксплуатации запирающего рычага и каретки упорного подшипника.

Кроме того, при помощи данного механизма очень сложно, практически невозможно, обеспечить перемещение оправки со скоростььа, плавно изменяьащейся па определенному закону, который можно определить, например, измерив эксп ðèìåíòàëüíî скорость изменения прокатного зазора, Передача вращающегося усилия от гидроцилиндра через рычаг, закрепленный на стационарном валу, также приводит к искажениьо кинематических характеристик связи.

Цель изобретения — повышение долговечности запираьощих элементов и снижение продольной разностеннасти труб путем обеспечения плавного перемещения оправки по заданному закону.

Указанная цель достигается за счет того, что упорный подшипник снабжен цилиндрической пятой с шарнирно закаепленным подвижным упором и ограничителями его поворота в виде сменных колодок, а кинематическая связь выполнена в виде насаженного на вал зубчатого колеса и взаимодействующей с ним зубчатой рейки, закрепленной на штоке гидроцилиндра, который снабжен дросселем и контактирующей с ним закрепленной на штоке профильной планкой, при этом подвижный упор имеет две обращенные друг к другу цилиндрические поверхности, одна иэ которых соприкасается без зазора с цилиндрической поверхностью пяты, а другая — с контактной поверхностью запирающего рычага.

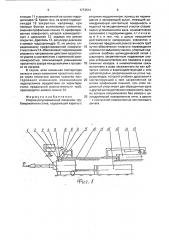

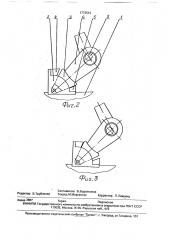

На фиг. 1 приведена конструктивнокампоновочная схема предлагаемого механизма; на фиг. 2 — положение запирающих элементов, при котором оправка максимально выдвинута; на фиг. 3 — положение запирающих элементов при котором оправка максимально отодвинута.

Предлагаемый упорно-регулировочный механизм содержит каретку 1 упорного подшипника с пятой 2, падни>кным упором 3, нерхним ограничителем 4 и нижним ограни-, чителем 5, запирающий рычаг б, с приводом

7 поВороТа, стационарныл вал 8, зубчатое колесо 9, зубчатую рей:<у 10 со стационарными направляющими 11, гидроцилиндр 12 сдрасселем 13 и сменной профильной nJIBH кай 14, а также привод 15 перемещения каретки 1.

На паднлжнам упоре 3 выполнены две обращенные друг к другу цилиндрические контактные поверхности, одна из которых плотно прилегает к цилиндрической поверхности пяты 2 и может скользить по ней за счет того, что упор 3 шарнирно закреплен на пяте 2, причем ась шарнира совпадает с осью центра кривизны цилиндрической поверхности пяты 2. Вторая контактная поверхность упора 3 контактирует без зазора с цилиндрической упорной поверхностью запираьощега рычага б. Запираьащий рычаг б свободно посаженный на эксцентричный участок вала 8, контактируя без праскальзынания с упорам 3, в процессе поворота вала

8 может занять два пала>кения, которые определя ат крайнее положение оправки и крайние положения углового скольжения упора 3 по цилиндрической поверхности пяты 2 (которые показаны на.фиг, 2 и фиг. 3).

Когда запирающий рычаг б после осуществления прокатки будут выводить из зацепления с упором 3, последний не должен выйти за свое предельное верхнее положение, что обеспечивается установкой верхнего ограничителя 4, а когда рычаг б будет отведен, та упор 3 не дол>кен упасть ниже крайнего нижнего положения, чта обеспечивается установкой нижнего ограничителя 5.

Зубчатое колесо 9 закреплено на валу 8 и находится в зацеплении с зубчатой рейкой

10, установленной в стационарных направ1773514 ляющих 11 и закрепленной на штоке гидроцилиндра 12. Кроме того, на штоке гидроцилиндра 12 закреплен, например, при помощи быстро вынимаемых шплинтов, сменная профильная планка 14, профилиро- 5 ванная поверхность которой взаимодействует с дросселем 13, задавая его режим открытая. Дроссель 13, регулируя давление в камере гидроцилиндра 12, по закону, определяемому профилированной поверхно- 10 стью планки 14, обеспечивает перемещение оправки в направлении действия прокатного усилия в соответствии с временной закономерностью, описывающей уменьшение прокатного зазора между валками в процес- 15 се их нагрева.

В случае, если начальная температура валков и закон изменения прокатного зазора через несколько циклов прокатки притерпевают изменения, оказывающие 20 недопустимое воздействие на характеристики продольной разностенности труб, производится замена планки 14.

Формула изобретения 25

Упорно-регулировочный механизм трубопрокатного стана, содержащий каретку с упорным подшипником, привод ее перемещения и запирающий рычаг, имеющий цилиндрическую контактную поверхность и надетый на эксцентричный участок стационарно установленного вала, кинематически связанного с гидроцилиндром, о т л и ч а юшийся тем, что, с целью повышения долговечности запирающих элементов и снижения продольной разностенности труб путем обеспечения плавного перемещения оправки по заданному закону, упорный подшипник снабжен цилиндрической пятой с шарнирно закрепленным подвижным упором и бграничителями его поворота в виде сменных колодок, а кинематическая связь выполнена в виде насаженного на вал зубчатого колеса и взаимодействующей с ним. зубчатой рейки, закрепленной на штоке гидроцилиндра, который снабжен дросселем и контактирующей с ним закрепленной на штоке профильной планкой, при этом подвижный упор имеет две обращенные одна к другой цилиндрические поверхности, одна из которых соприкасается без зазора с цилиндрической поверхностью пяты, а другая — с контактной поверхностью запирающего рычага.

1773514

Ф

Составитель В.Воротников

Редактор В.Трубченко Техред M.Ìîðãåíòàë Корректор Л.Ливринц

Заказ 3887 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101