Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке

Иллюстрации

Показать всеРеферат

Использование: охлаждение и смазка прокатных валков при прокатке. Сущность: смесь 7-30 об.% масляного компонента в воде подвергают обработке давлением, для чего ее подают в зону контакта валков с полосой и производят прокатку с обжатием не более 20%. Обработанную эмульсию собирают , разбавляют водой до концентрации масляного компонента 1-6об.%, после чего подают на прокатные валки. 1 табл., 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (И) (4 () (s>)s В 21 В 27/10

ГОСУДАРСТВЕННЬЮ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4870873/27 (22) 03.10,90 (46) 07.11.92. Бюл. М 41 (71) Магнитогорский металлургический комбинат им. В. И. Ленина (72) В, Ф. Пивоваров, В. А. Петрашов и П. 3.

Елесин (56) Патент США N- 4315421, кл, B 21 S

27/10, В 21 В 45/02, 1981, Авторское свидетельство СССР

М 1151338, кл. В 21 В 27/06, 1983.

Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке относится к прокатному производству, в частности к приготовлению и эксплуатации смазочно-охлаждающих жидкостей станов холодной прокатки.

Известен способ приготовления эмульсии, включаюший ее подачу на стан и корректировку концентрации путем введения масла и эмульгатора (Патент США 4315421, кл. В 21 В 27/10, 45/02, 1982).

Недостатками этого способа являются низкое качество поверхности проката и высокий расход масла. Прокат загрязняется незаэмульгировавшим маслом, попадающим из эмульсии на его поверхность.

Известен способ приготовления эмульсии, включающий сбор отработанной эмульсии, ее очистку и восстановление, Способ реализован в циркуляционной системе прокатного стана (заявка Японии 52 — 98705, кл.

С 10 M 11/00. 1976). Недостатком способа является низкое качество поверхности про(54) СПОСОБ ПРИГОТОВЛЕНИЯ И ЭКСПЛ УАТА ЦИ И СМАЗОЧНО-ОХЛ АЖДА!ОЩЕЙ ЭМУЛЬСИИ ПРИ ХОЛОДНОЙ

ПРОКАТКЕ (57) Использование. охлаждение и смазка прокатных валков при прокатке. Сущность: смесь 7 — 30 об. масляного компонента в воде подвергают обработке давлением, для чего ее подают в зону контакта валков с полосой и производят прокатку с обжатием не более 20 Обработанную эмульсию собирают, разбавляют водой до концентрации масляного компонента 1 — 6 об.%, после чего подают на прокатные валки. 1 табл., 1 ил. ката. Известно, что при работе на восстановленных смазках и эмульсиях загрязненность проката выше, так как регенерация не позволяет производить полную очистку жидкостей.

Известен также способ приготовления и эксплуатации эмульсии для смазки и охлаждения валков и полосы при холодной прокатке, включающий смешивание 1-6 об.% масляного компонента с водой и подачу полученной эмульсии на валки и полосу (Трение и смазки при обработке металлов давлением: Справочник (А. П. Грудев, Ю. В.

Зильберг, В. T. Тилик. М.: Металлургия, 1982, с. 146, 171, 231).

Данный способ не обеспечивает получение требуемой чистоты поверхности. и роката и рационального расхода эмульсии.

Свежеприготовленная эмульсия содержит значительное количество незаэмульгировавших масел, которые осаждаются на полосе и теряются при очистке эмульсии.

1773517

B качестве прототипа как наиболее близкий по технической сущности и достигаемому результату выбран способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при хо- 5 лодной прокатке, включающий ее предварительную обработку давлением (авт, св. М

1151338, кгь В 21 В 27/06, 1983). Величина давленил составляет 0,5 — 10 кг/мм, при

2 этом обработка давлением может быть про- 10 изведена обкаткой между рабочим и опорным валками, Указанной величины давления недостаточно для получения стабильной эмульсии, Кроме того, в процессе обкатки не обеспе- 15 чиваетсл скольжение между контактиру;ощими поверхностями, способствующее дроблению капель масла. В результате повышается расход эмульсии и снижаетсл чистота поверхности проката. 20

Целью изобретения лвляетсл повьпоеиие качества прока га и экономил эмульсии, Указанная цель достигаетсл тем, что в способе приготовления и эксплуатации смазочно-охлаждающей эмульсии при холод- 25 ной прокатке, включающем ее предварительную обработку давлением, предварительной обработке подвергают эмульсию, состоящую из 7 — 30 об,% масляного компонен — à в воде посредством под- 30 ачи ее в зону контакта прокатных валк">o с полосой, при прокатке с обжатием не более

20ф,, после чего ее собирают, разбавляют водой до концентрации масляного компонента 1 — 6 об, / и подают на прокатные вал- 35 ки, В предлагаемом способе концентрированную эмульсию обрабатывают давлением, пропуская ее между валками и полосой в процессе прокатки, Взаимное сколь>кение 40 поверхности полосы относительно поверхности валка в зонах опережения и отставания обеспечивает дальнейшее дробление капель масла и получение высокостабильной эмульсии, После такой обработки. 45 эмульсия хорошо разводится водой до требуемой концентрации. В прототипе .обработка эмульсии обкаткой между валками не соэдает касательных напряжений, Обеспечивающих дробление эмульсии и повыше- 50 ние ее стабильности, Кроме того, в предлагаемом способе обжатие полосы достигает 20, что соответствует удельному давлению 50 — 60 кг/мм длл углеродистых

2 сталей, значительно превышающему удель- 55 ное давление у прототипа (Расчет по формуле Королева: Справочник прокатчика. Ю. В.

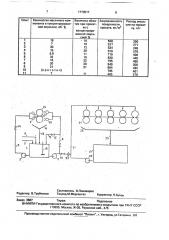

Коновалов, с. 23), В таблице приведены результаты промышленных испытаний предлагаемого способа, Изучалось влияние объемного соотношения воды и масляного компонента на первом этапе приготовления концентрированной эмульсии, величины обжатия при прокатке с подачей концентрированной эмульсии в зону контакта валков с полосой на качество поверхности проката и расход эмульсии, На и рокатно-дрессировочном стане 630 прокатывали ленту из углеродистой стали шириной 250 — 465 мм и толщиной 1 — 2,5 мм с обжатием 4 — 22 .

Эмульсию готовили смешиванием 7 — 30 об,og, масляного компонента (эмульсола) с водой, после чего полученную эмульсию обрабатывали давлением путем подачи в зону контакта валков с полосой в количестве 2,05,0 м /ч, После этого эмульсию собирали, з разбавляли водой до концентрации 1 — 6 об.% и подавали на валки с экранированием от попадания охлаждающей эмульсии на полосу (опыты 1 — 9), Разбавленную эмульсию также подавали на валки многоклетевого прокатного стана (опыт 11).

Из таблицы видно, что при количестве масллного компонента в концентрированной эмульсии и величине обжатия при прокатке полосы с подачей концентрированной эмульсии, входящих в области заданных пределов, цель изобретения достигается (опыты 1 — 4, 8, 1 1). Когда значения параметров выходят за предельные значения, цель изобретения не достигается (опыты 5 — 7, 9), При подаче разбавленной эмульсии на валки плтиклетевого стана 630 после ее обработки в валках прокатно-дрессировочного стана 630 также наблюдается повышение чистоты поверхности проката и экономия эмульсии (опыт 11). Это связано с тем, что валки пятиклетевого стана охлаждаются малоконцентрирован ной стабильной эмульсией после ее окончательного приготовления. B результате достигается высокая чистота поверхности полос, прокатанных на многоклетевом стане. При этом одна и та же эмульсия используется как на том, так и на другом стане, что приводит к ее экономии, На чертеже приведена схема устройства длл осуществления предлагаемого способа, В состав устройства входят подсистемы охлаждения прокатно-дрессировочного стана и многоклетевого стана, Подсистема охлаждения прокатно-дрессировочного стана содержит приемный бак 1, насос 2, напорный трубопровод 3 и коллекторы 4 подачИ концентрированной эмульсии, трубопроводы 5 и 6 подачи воды и эмульсии в приемный бак, насос 7, напорный трубопровод 8, об1773517 ратный трубопровод 9 и коллекторы 10 подачи разбавленной эмульсии, картер 11, сливной трубопровод 12, откачной трубопровод 13. Позициями 14 и 15 обозначены задвижки, позициями 16 и 17 — валки и полосы, позиция 18 — моталка, позицией 25— обратный клапан. Подсистема охлаждения многоклетевого стана содержит приемный бак 19, насос 20, напорный трубопровод 21, картер 22, сливной трубопровод 23. Позициями 24 обозначены прокатные валки.

Предлагаемый способ осуществлен в прокатном отделении цеха углеродистой ленты ММК.

Пример 1. Концентрированную эмульсию в количестве 30 м готовили в баке 1 путем смешивания масляного компонента с водой, подаваемых по трубопроводам 6 и 7, Концентрация масляного компонента составила 18 об. . После этого эмульсию обрабатывали давлением путем подачи между валками и полосой с входной стороны прокатно-дрессировочного стана в процессе прокатки. Материал полосы — сталь 40, толщина проката 2 мм, величина суммарного обжатия 10 . Подачу концентрированной эмульсии в количестве 3 м /ч производили насосом 2 по трубопроводу 3 через коллекторы 5.

Обработку эмульсии давлением производили до полного ее перемещивания и окончания процесса прокатки данной партии металла. Затем готовили разбавленную эмульсию: в бак 1 подавали воду, мешалкой

18 перемешивали ее с эмульсией до достижения ее концентрации 3 об., Готовую разбавленную эмульсию в количестве 10 м /ч подавали насосом 7 по з трубопрводу 8, через коллекторы 10 на валки 16. При прокатке стали 08 кп толщиной

1,5 мм с обжатием 10 загрязненность поверхности проката составила 520 мгlм, а расход эмульсии на прокатку — 250 л/т.

Пример 2. Концентрированную эмульсию готовили по технологии, описанной в примере 1, при прокатке стали 10 с обжатием 20 до толщины 1 мм. Содержание масляного компонента составило 30 об.%.

Разбавленную эмульсию также готовили по технологии, как и в примере 1. Концентрация эмульсии составила 2,5 об. . При

50 прокатке стали 5 толщиной 2 мм с обжатием

20 эмульсию подавали на валки в количестве 18 м /ч, Загрязненность поверхности э проката составила 540 м /ч, расход эмульз сии — 300 л/т, Il р и м е р 3. Концентрированную эмульсию готовили по технологии, описанной в примере 1, при прокатке стали 40 до толщины 2 мм с обжатием 11 . Содержание масляного компонента составило 7 об, .

Разбавленную эмульсию концентрацией 2 об.$ также готовили по технологии, как в и в примере 1. Готовую эмульсию насосом7 по трубопроводам 13 и 21 подавали на валки 24 пятиклетевого стана 630 в количестве 300 м /ч. Отработанную эмульсию собирали в картере 22 и через трубопровод

23 сливали в приемный бак 19, После перекачки всей эмульсии из бака 1 в бак 19 насос

7 отключали и включали насос 20, При прокатке стали 08кп на пятиклетевом стане 630 до толщины 2,5 мм с суммарным обжатием 70 загрязненность поверхности проката составила 463 мг/м, а расход эмульсии — 270 л/т.

Предлагаемый способ приготовления и эксплуатации эмульсии позволяет по срав- нению с прототипом увеличить производство холоднокатаного металла с требуемым качеством поверхности на 15 тыс. т, в год и уменьшить расход эмульсии на 5000 т, Экономический эффект составит:

Э=15000 х 2,0+5000 х 7=65000 руб, где 2,0 — коэффициент, руб,/т.

7 — стоимость эмульсии, руб/т, Формула изобретения

Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке, включающий обработку эмульсии давлением перед ее эксплуатацией, отличающийся тем, что, с целью повышения качества прокатки и экономии эмульсии, обработке давлением подвергают эмульсию, состоящую из 7-30 об. 7 масляного компонента в воде посредством подачи ее в зону контакта прокатных валков с полосой в процессе прокатки с обжатием не более 20%, после чего ее собирают, разбавляют водой до концентрации масляного компонента 1-6 об.% и подают на прокатные валки.

1773517

Составитель В.Пивоваров

Редактор В.Трубченко Техред М.Моргентал Корректор Н.Бучок

Заказ 3887 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж 35. Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101